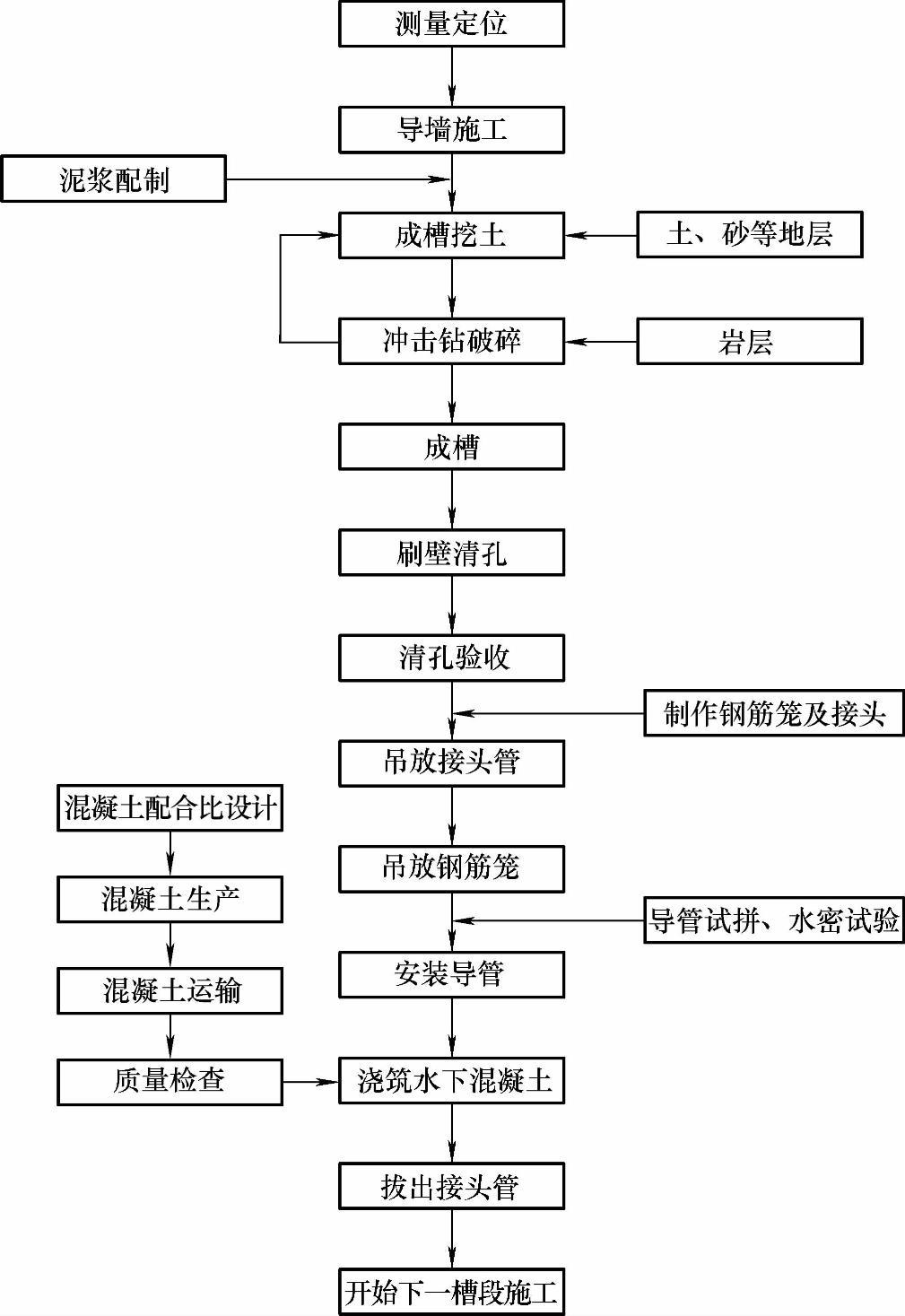

在基坑较深、地质条件差、地下水位高时,一般需要采用地下连续墙作为基坑的围护结构。当条件适宜时,常常配合土层锚杆或横撑一并使用。地下连续墙施工工艺如图6-10所示。

(1)单元槽段划分。现浇钢筋混凝土壁式地下连续墙是以单元槽段进行挖掘的,其长度根据地质、地面环境、起重能力、混凝土和泥浆供应,以及槽段之间的接头位置等条件确定。一般槽段长度为6~8m,也有采用10m或更长的情况。但遇有下列情况之一者宜采用挖掘机的最小挖掘长度,并且一般为2~3m。

1)极软弱地层。

2)易液化砂土层。

3)相邻建筑物侧压力较大。

4)规定的最短作业时间必须完成一个单元槽段。

5)坍塌可能性大的砾石层。

6)拐角等形状复杂处。

7)预计泥浆有急速漏失可能性时。

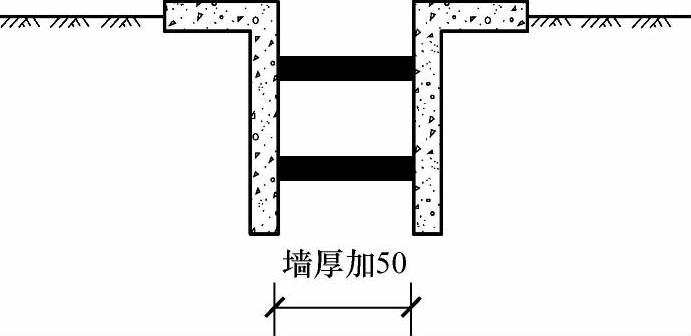

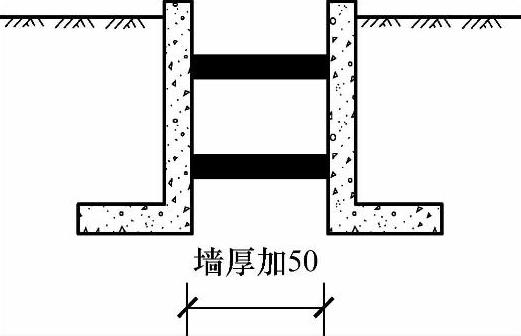

(2)导墙施工。在地下连续墙施工中,导墙起着重要的多方面的作用,在地下连续墙施工前修筑。导墙一般有钢制、钢筋混凝土现浇或预制的。在采用现浇钢筋混凝土作导墙时,如果地表土层较好,具有足够的地基承载力,在导墙施工期间能保持侧壁垂直自立时,常采用图6-11所示的Г型导墙;如果地表土开挖后侧壁不能垂直自立,常采用图6-12所示的L型导墙,导墙高度一般为1.5~2m。

图6-10 地下连续墙法施工工艺流程图

图6-11 Γ型导墙

图6-12 L型导墙

导墙施工时,其内墙面应平行于地下连续墙轴线,误差不大于±10mm;内外导墙净距应为地下连续墙厚加50mm,净距误差不大于±5mm;导墙内侧面必须垂直,其顶面应水平,全长范围内高差不大于10mm,局部高差不大于5mm。

现浇钢筋混凝土导墙拆模后,应随即用方木将左右两片导墙支撑牢固,在导墙未达到设计强度前重型机械不得在旁边行走,以免导墙变形。

(3)泥浆护壁。泥浆主要以固壁为主,并有携砂、冷却和润滑的作用。其主要成分为膨润土、掺和物和水。膨润土为颗粒极细、遇水膨胀并且黏性和可塑性都很大的黏性土。我国采用商品陶土粉加入适量纯碱而获得稳定性较好的膨润土。掺和物有加重剂、增黏剂、分散剂和堵漏剂等,其作用分别是调整泥浆比重、黏度、凝胶化倾向、失水量、钙离子含量、防止渗漏等。

地下连续墙施工用的泥浆,多采用搅拌方法制备。高速回转式搅拌机是常用的搅拌机械,它是通过高速回转(200~1000r/min)叶片,使泥浆产生激烈涡流,从而把泥浆搅拌均匀。(https://www.xing528.com)

在地下连续墙施工中,泥浆与地下水、泥土和混凝土接触,因此,泥浆中的膨润土、搀和料等成分会有消耗,而且还会混入一些土渣和电解质离子等,使泥浆污染而质量恶化。被污染的泥浆,应根据具体情况进行处理,处理方法主要有机械处理和重力沉淀处理两种,两种方法联合使用效果较好。经处理后合乎标准要求的泥浆可重复使用,其土渣应废弃。

(4)挖槽。在地下连续墙的施工中,挖槽施工占整个工作时间的一半左右,因此,提高挖槽效率是非常重要的。同时,挖槽土壁形状基本上决定了墙体外形,其精度又是保证地下连续墙质量的关键之一,特别是垂直度,必须保证设计要求。我国地下铁道设计规范中规定,连续墙墙面倾斜度不宜大于1/150,局部突出不宜大于100mm,且墙体不得侵入隧道净空。如果地下连续墙为单一墙、重合墙或复合墙结构,当埋深15m时,其倾斜值可达10cm,故应更严格掌握其垂直度方可,不然就有可能侵入隧道净空。

为提髙工效,保证工程质量,应根据地质条件和施工环境合理地选用挖槽机具。根据对地质条件的适应性,大致可以将用于地下连续墙施工的挖槽机械分为如下三类:

1)抓斗式挖槽机。利用抓斗自重切入土中挖掘土壤,提升抓斗将土带出,它适用于较松软的地层,标准贯入度不超过50。

2)切削式挖槽机。又可分为钻式和轮式,它们是利用钻头或铣轮切削地层,反循环排渣。钻式挖槽机应用范围较广,对于软土(标准贯入度3~5)、硬土(标准贯入度50~150)都能适用。轮式挖槽机配有硬化钨齿,适用于饱和单轴抗压强度<50MPa的岩石。

3)冲击式钻机。通过各种形状钻头的冲击力破碎地层,并借助泥浆循环把渣土携带出槽。它不但适用一般软土层,而且对卵石、砾石、风化岩层亦可适用。这种钻机构造简单,价格低廉,但施工中噪声、振动较大,废弃泥浆也会污染环境。

在挖槽施工中,应严格按操作规程进行,并利用挖槽机上设置的测斜纠偏设备随时调整挖槽的垂直度,采取措施尽量避免槽壁壁面坍塌,以确保安全和工程质量。当挖至槽底后,应进行清槽,置换出槽底稠泥浆和清除槽底沉淀物,以保证墙体质量。

(5)钢筋笼制作与吊装

1)钢筋笼制作。钢筋笼应根据单元槽段按设计尺寸加工制作,最好做成一个整体。如需分段接长时,接头可用焊接或套筒冷挤压连接。钢筋笼下端的纵向主筋宜向内弯转,以防吊装时擦伤槽壁。为保证钢筋笼具有一定刚度,防止吊放时变形,一般还应设置纵向桁架和主筋平面内的水平和斜向拉条,并将闭合箍筋与主筋点焊成骨架。

钢筋笼制作时,应根据预先确定的导管位置,在上下贯通的导管周围增设箍筋进行加固。为使钢筋不致卡住导管,纵向主筋应放在内侧,横向筋放在外侧,纵向筋底端距槽20~30cm。

钢筋笼主筋保护层一般为7~8cm,水平筋端部距接头管和混凝土接头面应留有10~15cm间隙。为保证保护层厚度,一般在纵向主筋上,每隔3~4m设一排垫块,每排每个面不少于2块。垫块高度一般为50~60mm,用钢筋或扁钢制成。

地下连续墙与主体结构顶、底、楼板或梁相连接处,如采用预留锚固钢筋的形式,在制作钢筋笼时应一并考虑,并保证其质量。

2)钢筋笼吊装。一般钢筋笼长度若小于15m,采用整体制作并吊装;若超过15m可分节制作并吊装。吊装时,先吊放一节入槽,穿入扁铁条架定,然后将上节钢筋与下节钢筋连接好后,继续沉至槽底,并将上节钢筋笼固定在导墙上,再进行混凝土灌注。

(6)混凝土灌注

1)混凝土配制。混凝土除满足设计强度外,还应考虑导管法在泥浆中灌注混凝土的特点,如和易性要好、流动性要大,以及缓凝对混凝土强度的影响等。因此,混凝土一般比设计强度提髙5MPa。一般采用32.5级或42.5级的普通硅酸盐或矿渣水泥;粗骨料宜采用卵石,一般粒径不大于40mm,并采用粗砂;水灰比不大于0.6;单位水泥用量不小于370kg/m3;含砂率宜为40%~45%;坍落度宜为18~22cm,扩散度宜为34~38cm。

2)混凝土灌注。混凝土采用导管法灌注,导管直径一般为150~250mm,每节长2~3m,并配备1~1.5m的短管以调整长度。各节导管之间连接处应加橡胶垫圈密封,以便防水进入导管。

导管水平布置间距一般在2.5~3m,距槽端不超过1.5m,距槽底一般为0.4m或1.5D(D为导管直径)。

导管底采用球胆或柱型混凝土塞,防止泥浆灌入管中。灌注混凝土时,将球胆或柱塞压出。混凝土灌注过程中,要时刻保持导管埋入混凝土中2~4m,最小不得小于1.5m,最大不超过6m。导管随灌注随提升,避免脱空现象或提升过晚而拔不出来。

混凝土应一次灌注完成,不得中断,并在6h内灌注完毕,以保证混凝土的均匀性;灌注过程中,要保持槽内混凝土面均匀上升,并使混凝土面上升速度不小于2m/h。各导管混凝土面高差要均匀一致,最大不超过0.3m。导管提升速度要和混凝土上升面相适应。混凝土灌注过程中,要随时测量混凝土面标高,测算混凝土面上升高度和导管下口与混凝土面的相对位置,并做好记录。混凝土灌注至距墙顶面3m时,可在槽内放水稀释泥浆,并适当减慢灌注速度,以减少混凝土排除泥浆阻力。当混凝土灌注至顶面时,应清除顶部浮渣。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。