1.成孔方法

钻孔灌注桩一般采用机械成孔。地下铁道明挖基坑中所用的成孔机械多为螺旋钻机和冲击式钻机。正反循环钻机由于采用泥浆护壁成孔,噪声低,适于城区施工,在地下铁道基坑和高层建筑深基坑施工中得到广泛应用,但应注意泥浆处理问题,避免污染城市环境。

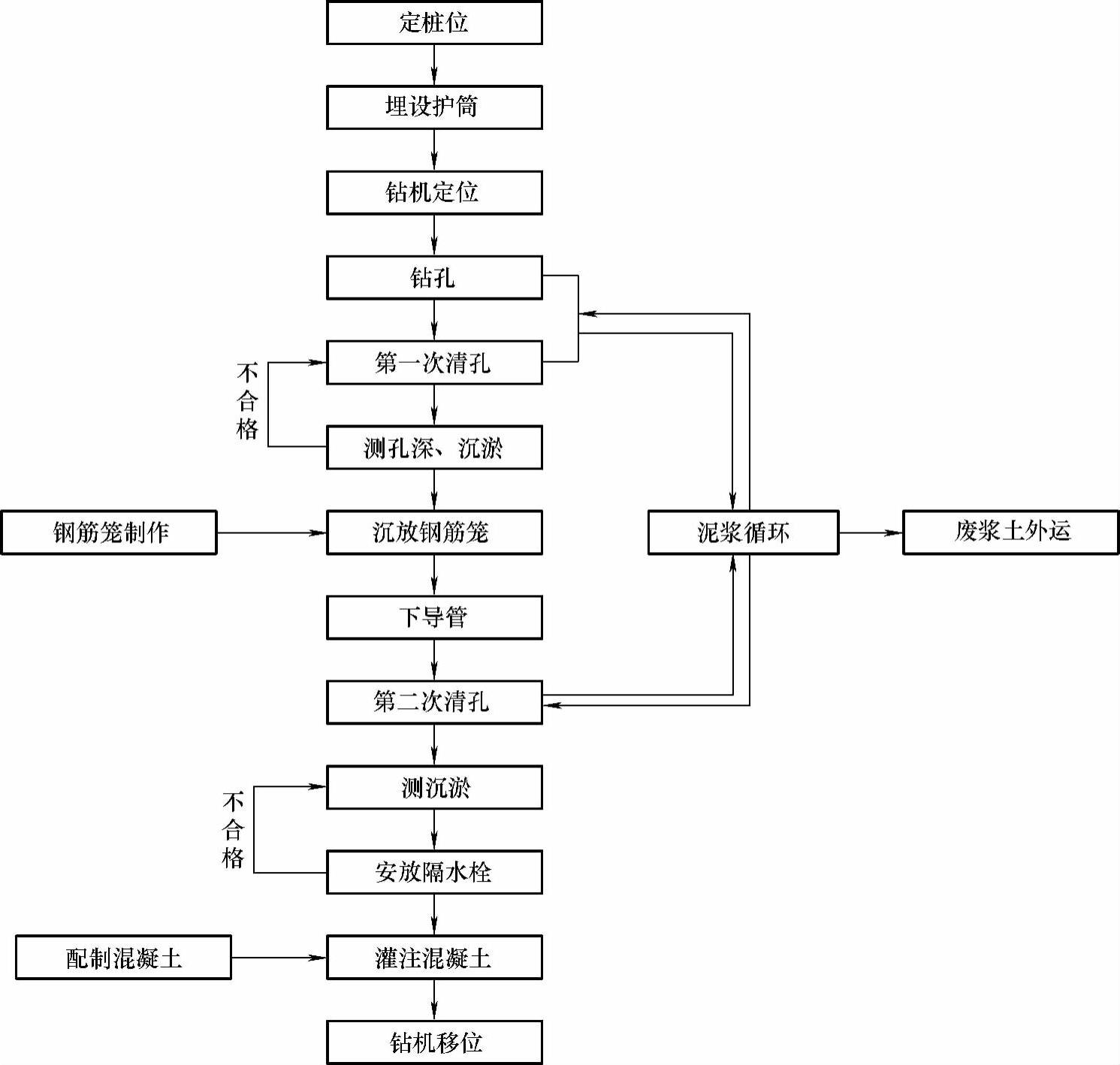

干法钻孔灌注桩施工工艺流程见图6-1,泥浆护壁钻孔灌注桩施工工艺流程见图6-2。

图6-1 干法钻孔灌注桩施工工艺流程

图6-2 泥浆护壁钻孔灌注桩施工工艺流程图

(1)螺旋钻机成孔。螺旋钻机分长螺旋钻机和短螺旋钻机两种。由于地质条件限制,长螺旋钻机应用较广,短螺旋钻机由于钻进中挤入钻杆叶片间的土,要把钻头提升到地面后反转甩去,所以需反复钻进和提升,孔壁扰动后易于坍塌,在黏性土中较为适用,其他软土地层则受到一定限制。

长螺旋钻机钻孔直径一般为300~800mm,钻深可达25m,而短螺旋钻机钻孔直径一般为400~500mm,钻深可达35m。

螺旋钻机一般只适宜干作业钻进,如在有水环境下钻进,其施工程序为:钻孔至孔底→随压浆随提升钻杆→吊放钢筋笼后灌注混凝土→形成钢筋混凝土桩。此种钻孔方法,因随提钻随压水泥(砂)浆护壁,解决了螺旋钻机水中钻进的问题。(https://www.xing528.com)

(2)钢丝绳冲击钻机成孔。利用悬吊着的钻头的冲击力,将钻孔内的土或岩层冲碎,并采用泥浆护壁,通过捞渣将钻孔内的大部分泥土清出孔外。其操作要点为:钻孔前,先在孔口处埋设护筒,然后使钻机就位,并使钻头中心对准护筒中心;钻进过程中当深度在护筒底以下3~4m时,应低锤冲击,锤高控制在0.4~0.6m,并及时加泥浆护壁,保持孔壁稳定;钻进中,每冲击3~4m掏一次渣,并及时加水保持孔内水位高度,防止坍孔,掏完渣后向孔内加护壁泥浆并保持正常浓度。这样反复冲孔、掏渣、注浆,直至设计深度。

(3)正循环回转钻机成孔。这种成孔方式是在钻机驱动钻具回转钻进的同时,使冲洗液沿钻杆与孔壁之间的环形空间上升,从孔口返回沉淀池,形成正循环回转钻进。钻机的主要部件有:转盘、马达、卷扬机、钻架、钻杆、钻头和水管等。

(4)反循环回转钻机成孔。反循环回转钻机成孔时,冲洗液流向从地面沿钻具与孔壁间的环形空间,或采用专门管线以及双壁钻杆的外环间隙流向孔底,然后沿钻杆的中心孔上升返回地面,形成反循环排渣回转钻进。其主要设备与正循环钻进成孔基本相同,但一般不需要泥浆泵,按吸升泥浆和排渣方法不同,需配置吸泥泵与真空泵或空气吸泥机和水力吸泥机等。反循环钻孔,一般有压缩空气法、泵举法和泵吸反循环法等,可根据具体情况选用。

2.钻孔灌注桩混凝土配制与灌注

(1)混凝土应满足下列要求:按设计配合比配制;坍落度为:水下混凝土18~22cm,干作业混凝土12~18cm;强度要达到设计要求,基坑开挖后桩身无蜂窝、麻面、断桩、夹泥等不良现象。

(2)混凝土灌注分干孔和水下灌注两种

1)干孔灌注:一般采用直接由孔口倾倒入孔方式。由于桩身较长,依靠混凝土的自重即可以将其振实。

2)水下混凝土灌注:通常釆用导管灌注方式,混凝土通过导管连续灌入桩孔内。为方便混凝土灌注,导管顶部应放置漏斗。第一次灌注混凝土时,导管应事先在地面组装好,经检查合格后吊入桩孔,并在导管底部装隔水塞(如用橡皮球封堵),但不要妨碍混凝土顺利排出。导管底距桩孔底高度不宜超过500mm。

在灌注混凝土过程中,导管应保持埋入混凝土内2~3m,并严格控制导管拆卸时间,一般不超过15min,混凝土灌注要连续进行。在灌注混凝土的同时,应测量混凝土的上升高度,以便及时提升和拆卸导管。桩身混凝土达到设计强度后方可进行土方开挖。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。