钢丝束应顺直,不扭转,并用细铁丝扎紧。穿束前应清除孔道内水分和杂物。

当梁体混凝土的强度达到设计强度的70%~80%时,方可进行穿束张拉。穿筋工作一般采用直接穿筋,较长的索筋可借助长钢丝作为引线,用卷扬机进行穿筋。对于那些普通钢筋配备较少而截面又是变化的构件,混凝土已达到设计强度而长期放置不施加预应力是不妥当的,它们可能因收缩而开裂。在预应力筋张拉以前,应对用于张拉的千斤顶和油泵的各部分加以检查和试验,保证油管不漏油和千斤顶正常工作。预应力筋张拉时,应按顺序对称地进行,以防过大的偏心压力导致梁体出现过大的侧弯现象。预应力筋的具体张拉程序和操作方法与所用的预应力筋形式、锚具类型和张拉机具有关。后张法张拉预应力筋所用的液压千斤顶按其作用可分为单作用(张拉)、双作用(张拉和顶紧锚塞)和三作用(张拉、顶锚和退楔)等三种型式。张拉体系分为利用锚头进行张拉的拉锚式体系和直接张拉钢丝的拉丝式体系。

下面介绍拉丝式体系预应力混凝土的张拉工艺。

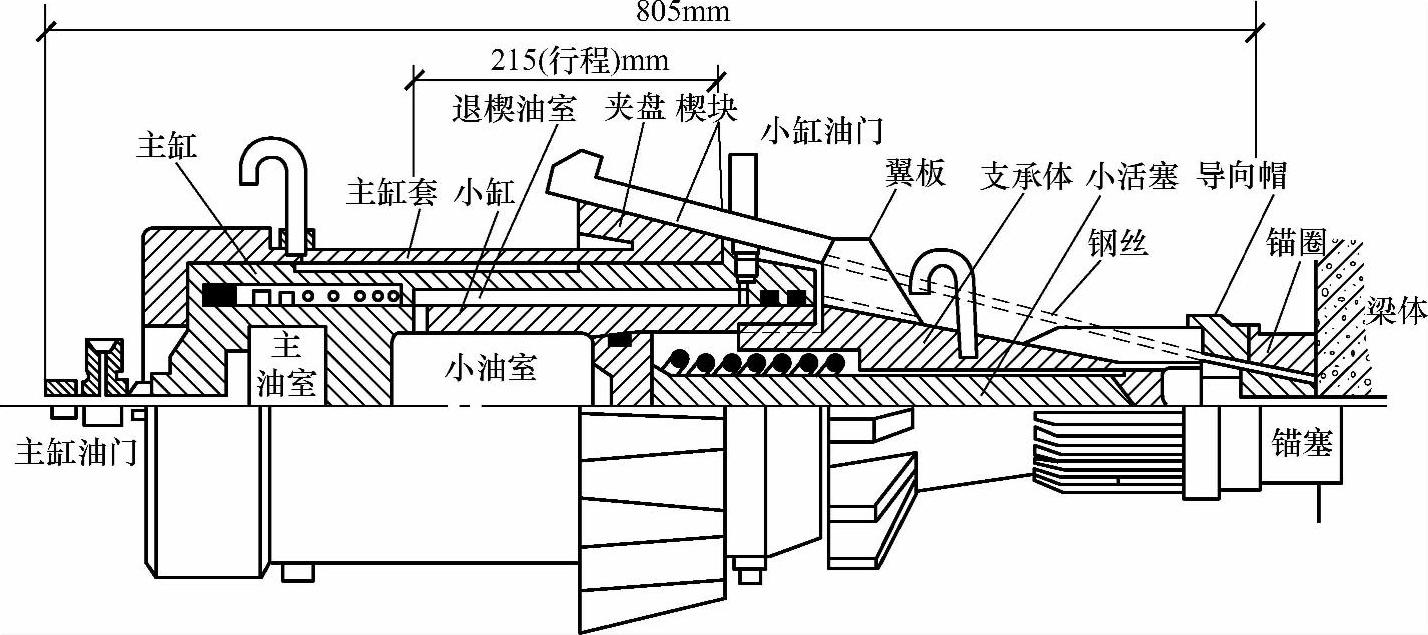

锚头为钢制锥形锚头,张拉千斤顶用三作用千斤顶(其构造如图3-3所示)。

图3-3 “85”三作用千斤顶

张拉程序(两端同时同步张拉)如下:

(1)钢丝穿过锚圈孔道,沿孔壁均匀排列,钢丝末端用楔块锚在千斤顶主油缸筒壁上夹盘的楔形槽内。楔块应对准支承体上的翼板,以便张拉完毕后退楔。千斤顶顶部通过导向帽顶在锚圈的端面上。

(2)先向主油缸内充油。油压一方面通过小油缸和支撑体将千斤顶顶紧在梁端锚圈上;一方面推动主油缸和主油缸套向后推开,带动夹盘后移,使楔紧在夹盘上的钢丝进行张拉。当钢丝初应力为30~150MPa和千斤顶油压不大于3MPa时,停止充油,划线作标记,作为量测钢丝伸长值的起点。

(3)主油缸内继续充油,至钢丝应力达到设计控制应力时,关死主油缸油门,量测钢丝伸长值。

(4)再向小油缸内充油,小活塞即向前推进,顶压锚塞,以锚固钢丝。

(5)钢丝锚固后,主油缸回油,小油缸继续充油,油压推动小油缸后退,楔块受小油缸上的翼板顶托,随小油缸后退,即自动退出。此时应量测钢丝回缩量。(https://www.xing528.com)

(6)大小油缸均回油,活塞杆靠弹簧复位,张拉完毕。

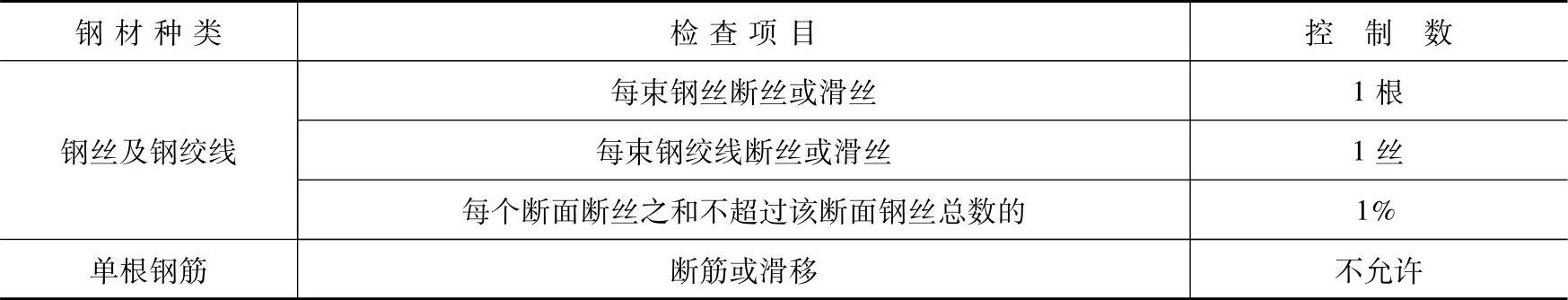

张拉力设计值由计算确定。张拉力过大,可能使梁上翼缘混凝土产生竖向裂纹,下翼缘混凝土产生纵向裂纹,还可能使钢丝出现很大塑性变形而易于断裂。张拉力不足,则降低梁的抗裂性能,在荷载作用时,下缘易开裂,影响梁的使用寿命。因此张拉时必须严格掌握操作规程,对张拉油泵、油压表、千斤顶及时检查标定。钢丝束实际张拉力由主油缸油压表读数控制。张拉时,预应力筋的断丝、滑丝的控制应满足表3-3的要求。

表3-3 后张法预应力筋断丝、滑移限制

注:1.钢绞线断丝是指钢绞线内钢丝的断裂。

2.超过表列控制数时,原则上应予以更换,当不能更换时,在许可的条件下,可以采取补救措施,如提高其他钢丝束控制应力值,但需征得设计单位的同意。

压浆前应用压缩空气清除管道内的杂物。水泥浆(水灰比不超过0.4~0.5)用压浆机从锚塞中央的压浆孔压入。压浆机最高输浆压力以保证压入管道内水泥浆密实为准,一般为600~700kPa。为了保证管道压浆密实,不留存游离水,一般进行反复两次压浆。第二次(由乙端压)距第一次(由甲端压)间隔时间不少于30min。

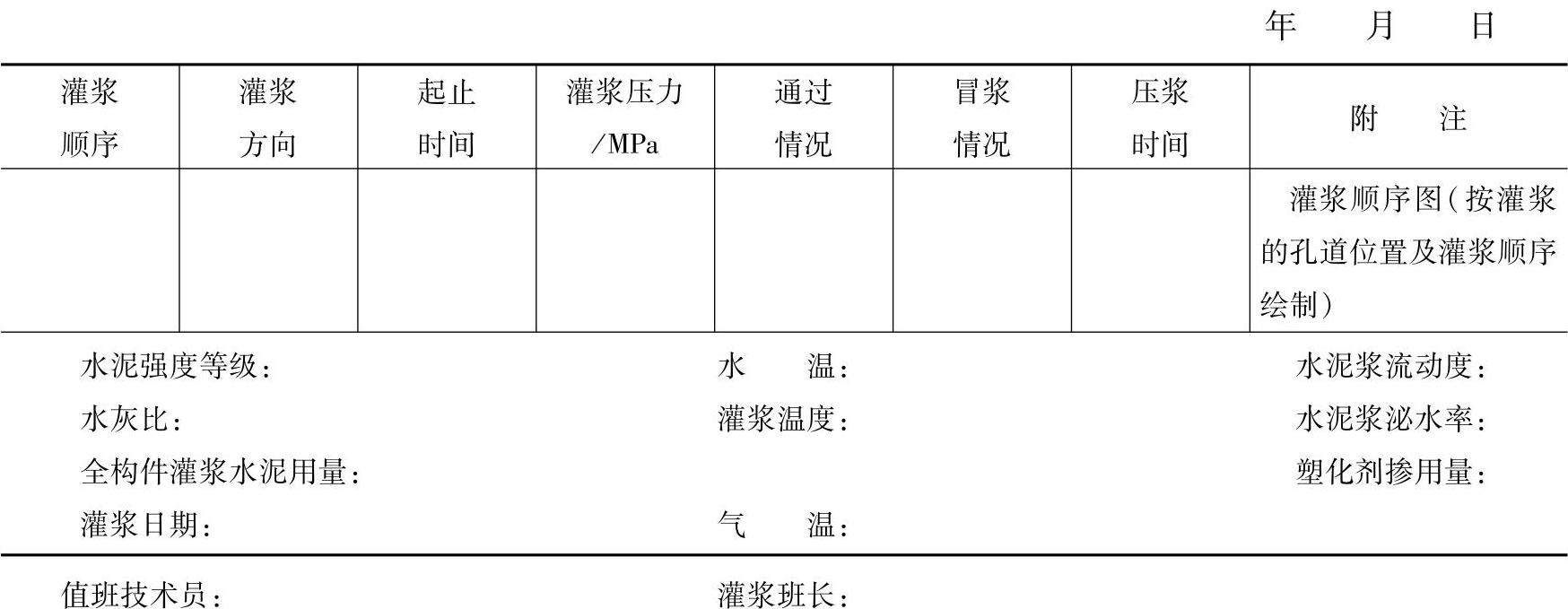

压浆完毕后,应认真及时逐根管道填写灌浆记录表,其格式如表3-4。

表3-4 灌浆记录表

孔道压浆后应立即将梁端水泥浆冲洗干净,并将端面混凝土凿毛。封端混凝土的强度应不低于梁体强度。浇完封端混凝土并静置1~2h后,应按一般规定进行浇水养护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。