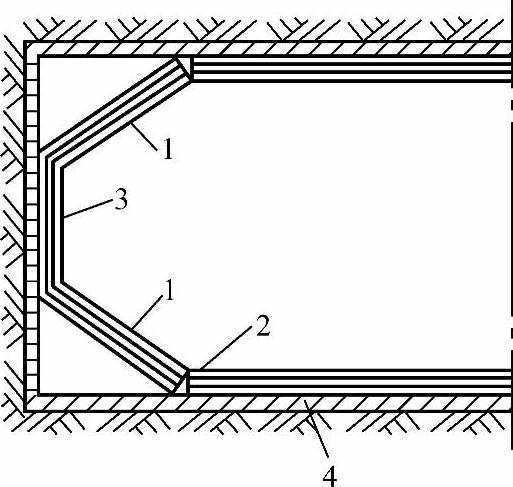

图2-17 八字形支撑

1—八字形斜撑 2—立木 3—坑短边横撑 4—挡板

在河岸或水中修筑墩台时,为防止河水由基坑顶面浸入基坑,需要修筑围堰。围堰所用的材料和形式应根据当地水文、地质条件,材料来源及基础形式而定。主要有土石围堰、双壁围堰、套箱围堰和板桩围堰等。

1.围堰施工要求

基坑围堰施工应符合设计要求。基坑围堰修筑后,即可抽除围堰内的水,使基坑在无水的状态下进行开挖,待墩台修筑出水面后,再对基坑回填并拆除围堰。

(1)围堰高度应高出施工期间可能出现的最高水位(包括浪高)0.5~1.7m。施工期间是指从围堰开始修筑至完成,即从排除堰内积水,边排水边挖除堰内基坑土(石)方,砌筑墩台基础及墩台身(高出施工水位或堰顶高程),到可以撤除围堰时为止。

(2)围堰外形应考虑河流断面被压缩后,流速增大,引起水流对围堰、河床的集中冲刷及影响通航、导流等因素,并应满足堰身强度和稳定的要求。

(3)堰内平面尺寸应满足基础施工的需要。

(4)围堰要求防水严密,减少渗漏。

(5)河道中筑坝或围堰要求防水严密,尽量减少渗漏,减少排水工作;如为滩地挡土的围堰(或在河道中),应验算土压。

(6)围堰施工一般应尽量安排在枯水期进行。

桥梁墩桥台基础施工应尽量安排在枯水期进行。这样,围堰高度可降低,断面可减小,挖基时排水工作量也可减少。

2.土围堰施工

土围堰是完全依靠围堰本身的重力获得稳定和强度的。在水深1.5m以内、水流流速0.5m/s以内,河床土质渗水较小时,可筑土围堰。

(1)填筑土围堰内外均需放坡,堰身断面较大,压缩河床断面较多,需用筑堰土料较多,故土围堰使用范围为水深1.5m以内。当河中墩台不多,筑堰土料易得,并采用机械化施工时,堰身高度使用范围可适当放宽。

1)河床土质若为渗水量大的砂土,如中砂、细砂、粉砂时,不得使用土围堰。

2)当河床为砾砂、角砾、圆砾、卵石、漂石时,虽然翻砂的可能性较小,但渗水量很大,决定采用土围堰时要慎重,并应考虑相应的排水设施。

(2)堰顶宽度可为1~2m。当采用机械挖基时,应视机械的种类确定,但不宜小于3m。

1)堰外边坡迎水流冲刷的一侧,边坡坡度宜为1∶2~1∶3,背水冲刷的一侧的边坡坡度可在1∶2之内。

2)堰内边坡宜为1∶1.5~1∶1,内坡脚与基坑的距离根据河床土质及基坑开挖深度而定,但不得小于1m。

(3)筑堰材料宜用黏性土或砂夹黏土,填出水面之后应进行夯实。常用的夯实机具有蛙式打夯机、小型手扶压路机或手工夯具等。

(4)在筑堰之前,必须将堰底河床上的树根、石块及杂物清除干净。因混有树根、石块、杂物的填筑土不易夯压并易形成渗水孔道,故施工前应将其清除。

(5)填筑围堰程序是上游开始至下游合龙,这样可减小围堰填筑过程中的水流冲刷,易于填筑牢固。首先填筑的上游部分,可加大围堰宽度,以抵抗水流冲刷力。

(6)因筑堰引起流速增大使堰外坡面有受冲刷的危险时,可在外坡面用草皮、柴排、片石、草袋或土工织物等加以防护。

3.土袋围堰施工

(1)水深在3.5m以内,流速在1.0~2.0m/s以内,河床土质渗水性较小时,可筑土袋围堰。

(2)围堰中心部分可填筑黏土及黏性土芯墙。堰外边坡为1∶1~1∶0.5,堰内边坡为1∶0.5~1∶0.2,坡脚与基坑顶边缘的距离和堰顶的宽度同土围堰的规定。

(3)土袋中以装不渗水的黏性土为宜,装土量宜为土袋容量的1/2~2/3。袋口应缝口。装土过少,用袋太多,不经济;装土过多,堆码不平稳,空隙多,易渗漏。若采用黏土心的土袋围堰时,也可用砂土装袋。

(4)堰底河床处理及堆码方向同土围堰的规定。堆码的土袋的上下层和内外层应相互错缝,尽量堆码密实、平整。

(5)土袋围堰的袋与袋之间的空隙易造成漏水通道,防治方法:一是堆码内外两层土袋,在其中间填筑防水黏土,厚0.5~1.0m;二是不分内外层,在每层堆码间的空隙填以松散黏土。

4.钢筋混凝土板桩围堰施工

(1)钢筋混凝土板桩适用于黏性土、砂类土及碎石土类河床。

(2)板桩断面应符合设计要求。板桩桩尖角度视土质坚硬程度而定。沉入砂砾层的板桩桩头,应增设加劲钢筋或钢板。

(3)钢筋混凝土板桩的制作,应用刚度较大的模板,榫口接缝应顺直、密合。若用中心射水下沉,板桩预制时,应留射水通道。(https://www.xing528.com)

(4)钢筋混凝土板桩的插打、就位、位置的控制以及拔除,应按相关规定执行。目前,钢筋混凝土板桩多采用空心板桩。

(5)空心板桩的空心多为圆形,用钢管做芯模,待混凝土初凝后,将钢管转动以减小黏结力,达到一定强度后可将钢管由桩头用卷扬机拔出。钢筋混凝土桩的榫口以半圆形为宜,因无棱角,在预制吊装时榫口不易损坏,桩尖一般斜度为1∶2.5~1∶1.5。

5.钢板桩围堰施工

(1)钢板桩围堰适用于各类土(包括强风化岩)的深水基坑。

(2)钢板桩的力学性能和尺寸应符合规定要求。经过整修或焊接后的钢板桩,应用同类型的钢板桩进行锁口试验、检查。

(3)钢板桩堆存、搬运、起吊时,应防止因自重而引起的变形及锁口损坏。当起吊能力许可时,宜在打桩之前,将2~3块钢板桩拼为一组并夹牢。

(4)在施打钢板桩前,应在围堰上下游一定距离及两岸陆地设置经纬仪观测点,用以控制围堰长、短边方向的钢板桩的施打定位。

(5)施打前,钢板桩的锁口应用止水材料捻缝,以防漏水。锁口内填防水填充材料,主要是为增强围堰的防水性能。填充料的质量比为黄油∶沥青∶干锯末∶干黏土粉=1∶1∶1∶0.5;组拼桩间也应填防水材料。

(6)施打钢板桩必须备有导向设备,以保证钢板桩的正确位置。施打顺序按施工组织设计进行,一般由上游分两头向下游合龙。施打时宜先将钢板桩逐根或逐组施打到稳定深度,然后依次施打至设计深度。在垂直度有保证的条件下,也可一次打到设计深度。

(7)同一围堰内使用不同类型的钢板桩时,宜将两种不同类型的钢板桩的各半块拼焊成一块异形钢板桩以便联结。接长的钢板桩,其相邻两钢板桩的接头位置应上下错开。

(8)施打时,应随时检查其位置是否正确,桩身是否垂直,不符合要求时应立即纠正或拔起重新施打。

(9)拔桩前,宜向堰内灌水使内外水位持平并从下游侧开始拔桩。拔桩时宜用射水、锤击等松动措施,并应尽可能采用振动拔桩法。拔出来的钢板桩应进行检修涂油,堆码保存。

6.双壁钢围堰施工

双壁钢围堰适用于深水基础施工。围堰的尺寸及高度,应根据基础尺寸及放样误差、墩位处河床标高、围堰下沉深度,以及施工期间可能出现的最高水位高程以及浪高等因素确定。

(1)双壁钢围堰应进行专门设计,其强度、刚度及结构稳定性、锚锭系统、使用期等应满足施工要求。

(2)双壁钢围堰应按设计要求在工厂进行制作,其分节分块的大小应按工地吊装、移运能力确定。各节、块拼焊时,应按预先安排的顺序对称进行。双壁钢围堰拼焊后应进行焊接质量检验及水密试验。

(3)双壁间距应根据下沉需克服的水的浮力、土壤摩擦阻力、基底抗力而定。双壁钢围堰本身应分设多个对角的横向互不通水的隔水仓,以便在下沉过程中分仓对称灌水、砂砾石或混凝土。

(4)围堰清基应符合设计要求。清基完成后,由潜水员逐片检查,合格后,方可在水下用混凝土封底。

(5)围堰清基时,应将基底上的泥沙清除干净,露出基岩。分区清底时,应将风化岩层和松动岩层清除干净,以便使封底的水下混凝土连接良好。

(6)浇封底混凝土时,应用多根导管,按顺序。混凝土应满足设计强度,坍落度宜控制在180~220mm,混凝土流动半径宜不大于2.5m。

(7)围堰着床后的允许偏差应符合设计要求。设计无要求而又作为承台模板用时,其误差应符合模板的施工要求。

(8)围堰拆除时,应采取措施防止撞击桥墩。

7.套箱围堰施工

套箱围堰分为有底套箱和无底套箱两种,有底套箱用于深水部位,无底套箱用于浅水部位。

(1)套箱可用木料、钢板或钢筋混凝土制作,内部设相应材料的支撑。根据工地起吊、移运能力和现场实际情况,套箱可制成整体式和装配式。套箱的接缝必须采取防止渗漏的措施。

(2)套箱应运到设计承台位置平台上进行拼焊,以保证封底后不漏水和整体下沉。

(3)若为装配式套箱,在墩位处应搭设套箱拼装平台。平台的支架一般可采用木桩排架法,但整个墩身部分的空间不得有桩或其他障碍,平台的高程以比施工水位略高为宜。

(4)拼装平台的承重能力应为套箱总重量的1.5倍以上,同时应使整个平台均匀受力,以保证拼装焊接时不致发生问题。套箱的下平台的承重能力,以能支撑套箱支架的工字钢、套箱全部重量及水下混凝土的重量的总和再减去同体积水重为准。

(5)下套箱时,应有足够起重能力的起重机,但吊点位置应予以核算。若无大型起重机,采用多台卷扬机下沉时,则应保证各台卷扬机均为相同型号与起重能力,用同样粗细的钢索,卷扬机总的起吊能力最好大于两倍箱体重量。

(6)套箱下沉时,应保持平放,随时校正位置与下沉深度,到预计深度后,采用吊挂将套箱吊于水中,套箱顶部应高出施工时水位20cm以上。

(7)有底套箱一般是高桩承台的基础,水较深,承台大部或全部在水中。采用的有底套箱多为钢筋混凝土或钢筋混凝土与钢板接合制成。

(8)无底套箱下沉前,应清除河底表面障碍物,随套箱下沉,逐步清除河床土层,直至达到设计标高。若套箱设置在岩层上时,应平整岩层。按设计位置下沉套箱就位后,再浇水下混凝土封底。

(9)套箱就位后,用外径比预留圆孔大30cm,内径比桩径大2cm的平钢板圈(或钢丝网水泥板圈)套在桩上,沿桩下沉到箱底。

(10)将箱内部分桩的表面在水中擦刷清洁后,至少100cm厚的水下混凝土(注意在浇水下混凝土时,应在箱上部水面以下开洞口,使箱内外水面相平。在箱底应预留一个集水井,待水下混凝土达到强度后,即可封洞口),抽水,做承台施工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。