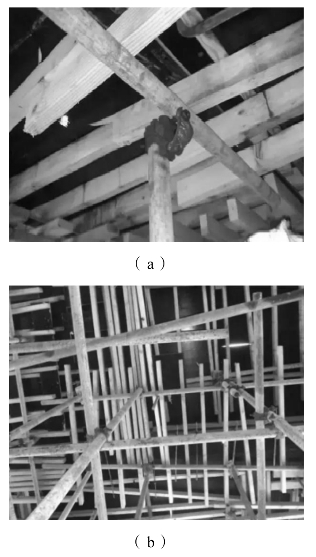

1.梁、板模板支撑不牢固(图5.4)

(1)现象:钢管扣件代替顶托,钢管采用扣件接长钢管,模板方木未搭接,加固不到位,引起混凝土结构尺寸变形、胀模、爆模。

(2)原因分析:

①梁板竖向支撑支设不牢固。

②梁板模板支设未起拱或起拱高度不符合规范要求。

③梁模板固定不牢固。

④木模板或胶合板模板安装后未及时浇筑混凝土,长期日晒雨淋导致模板变形。

图5.4 扣件代替顶托,扣件接长钢管,方木未搭接

(3)防治措施:

①模板支撑及加固应进行设计计算。支撑钢管底部应设垫木和底座,顶部设可调支托,其螺杆伸出钢管顶部不得大于200mm。

②对跨度大于4m的现浇钢筋混凝土梁、板,其模板应按设计要求起拱。

③高度大于600mm的梁,模板外侧双排钢管围檩竖向间距不大于500mm,并应加穿对拉螺杆(梁高大于800mm时应设置两道),对拉螺杆沿梁长方向间隔也不应大于500mm。梁底模板应加顶撑,与立杆相互拉结,间距一致,距梁两端不大于300mm起设第一道顶撑。

④采用木模板、胶合板模板施工时,经验收合格后应及时浇筑混凝土,防止模板变形。

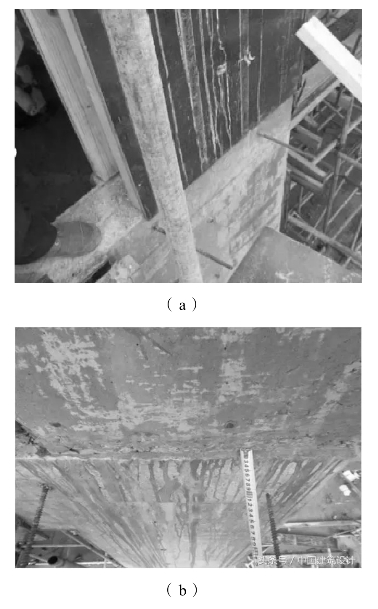

2.模板存在缝隙(图5.5)

(1)现象:模板拼缝过大,产生错台、漏浆及烂根现象。

(2)原因分析:

①模板、方木材料规格不统一,存在混用现象。

②木模板下料尺寸不准确,锯口未刨直,切口不平整。

③模板拼缝处未设置背楞,固定不牢。

④木模板拼缝不严密。

⑤墙柱模板底部不平整,未采取有效措施处理。

图5.5 模板拼接不牢固

(3)防治措施:

①模板、方木材料进场,分类堆放并设置标识,严禁混用。

②模板下料尺寸准确,刨边顺直,拼缝严密,拼缝宽度不大于2mm。

③模板拼缝处应设置背楞,接缝处采用钉子固定牢固,间距不大于500mm。

④木模板采用硬拼缝(误差在2mm以内)或用腻子嵌缝。(https://www.xing528.com)

⑤安装墙、柱模板时,底面应先用水泥砂浆找平,再铺设海绵条防止混凝土出现漏浆、烂根现象。

3.脱模剂使用不当

(1)现象:模板表面脱模剂使用不当或模板打磨不彻底,造成混凝土表面出现污染、麻面等缺陷。

(2)原因分析:

①拆模后不清理混凝土残浆即刷脱模剂。

②脱模剂品种选用不当。

③脱模剂漏涂或涂层过厚,涂刷不均匀。

④脱模剂涂刷后,未及时浇筑混凝土,拆模困难。

(3)防治措施:

①拆模后应及时清除模板上遗留的混凝土残浆等杂物,清理干净后再涂刷脱模剂。

②木模板用水性脱模剂,钢大模板用油性脱模剂。脱模剂材料选用原则:既适于脱模,又便于混凝土表面装饰。选用的材料有皂液、滑石粉、石灰水及其混合液或各种专用化学制品的脱模剂等。严禁用废机油作为脱模剂。

③脱模剂材料宜拌成稠糊状,涂层薄而均匀,不得漏涂、流淌,一般刷两度为宜,以防漏刷,也不宜涂刷过厚。

④脱模剂涂刷后,应在短期内及时浇筑混凝土,以防隔离层受破坏。

4.墙体接茬处错台或漏浆(图5.6)

(1)现象:外墙柱模板未与已浇灌混凝土重叠,上下墙体接茬位置不在统一平面上,错台。

图5.6 外墙柱模板未与已浇灌混凝土重叠

(2)原因分析:

①模板配模高度负偏差超过15mm,造成模板底部吊空。

②下层混凝土在接茬处胀模或收口不平整,上层模板安装与下层墙体贴附不严密。

③墙体模板第一道钢管围檩距离楼地面距离过大,根部接长木楞未固定。

④支模时未采用线坠靠吊安装不垂直,导致墙体上口位移,或拧紧加固后未复查。

⑤模板支设不当,引起斜向支撑变形。

(3)防治措施:

①墙体配模高度负差应控制在规范要求的15mm内。

②立模前应将下口胀模部位混凝土凿除,修复平整。模板与下层混凝土墙面搭接不少于100mm,接触部位贴泡沫条防止漏浆。

③模板第一道加固钢管围檩距楼地面不应大于200mm。下层墙体施工时宜在其顶端200mm范围内留设螺栓孔,间距不大于500mm,利用预留螺栓孔加固上层模板。

④支模时应反复用线坠靠吊,保证模板安装垂直度。先安装墙内侧模板,再安装外侧模板,初步用线坠靠吊垂直后,初步拧紧中间部位的螺栓,再用线坠校核垂直后,上下左右对称拧紧其他螺栓。

⑤为保证模板垂直,应在模板对称部位支设斜撑,并且将此部位的模板通过水平支撑与相邻模板和内排架连成整体,防止模板出现变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。