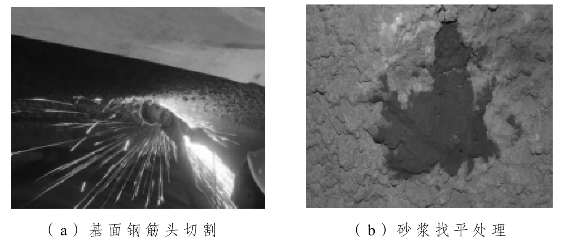

1.初期支护尖锐物切破防水板(图1.49)

(1)现象:初期支护喷射混凝土面锚杆头、量测桩等尖锐物未切除,易戳破防水板。

图1.49 初期支护尖锐物切破防水板

(2)原因分析:

①技术交底不清楚或落实不到位。

②初支基面检查验收不细致。

(3)防治措施:

①在铺设防水层之前应对基面的渗漏水、外露的突出物、表面凹凸不平处和断面净空尺寸进行检查处理。

②外露出基面的锚杆头、外露钢筋头、量测桩、电缆挂钩等尖锐物应进行割除处理,以防止刺破防水层,见图1.50(a)。

③基面应平整,无空鼓、裂缝、酥松等质量缺陷,否则应喷射混凝土或用水泥砂浆找平处理,见图1.50(b)。

图1.50 初期支护尖锐物切破防水板的防治措施

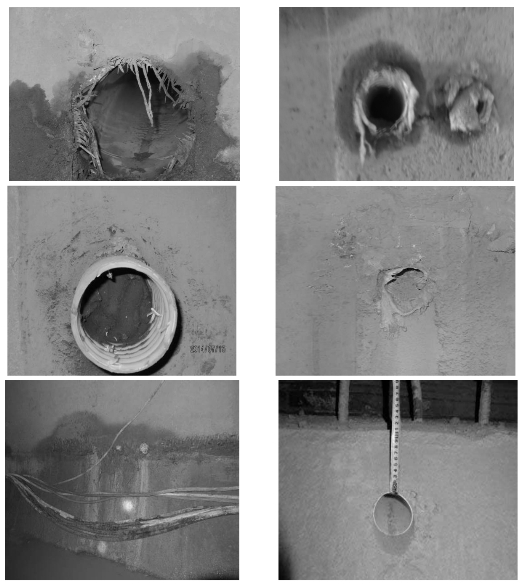

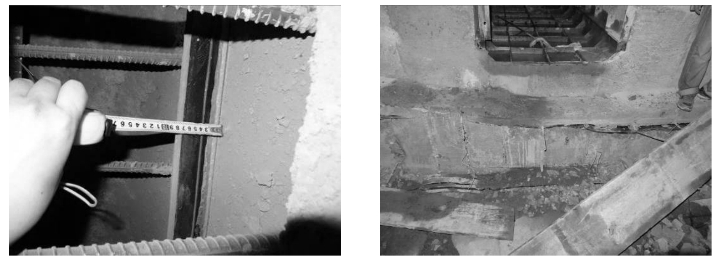

2.泄水孔埋设反坡、安装位置错误(图1.51)

(1)现象:泄水孔反坡埋设,孔内已积满水,泄水孔被堵塞,未疏通。盲管泄水孔在施工缝上方2cm,边墙个别泄水孔边缘距施工缝仅为14cm(设计为30cm)。

(2)原因分析:

①模板开孔位置定位不准,存在偏差。

②泄水管未做横坡。

③浇筑混凝土振捣棒碰触到泄水管,盲管口上浮。

图1.51 泄水孔反坡或距施工缝距离不足

(3)防治措施:

①仰拱边坡模板开孔位置要固定,泄水孔边缘与施工缝间距小于30cm。

②盲管安装过程中角度达到135°,在边墙(接近末端部分)用钢筋加密固定。

③混凝土浇筑、振捣做好标记,振捣棒避免碰触到盲管。

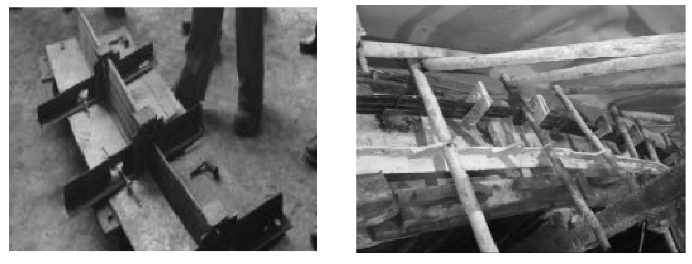

3.纵向盲管包裹不对(图1.52)

(1)现象:边墙防水板把纵向盲管全封闭包裹,不利于排水,不符合设计要求。

(2)原因分析:

①技术交底及培训不到位。

②检查验收不到位,管理失责。

图1.52 边墙防水板把纵向盲管全封闭包裹

(3)防治措施:

①对作业人员进行技术交底和作业培训,考核合格后方可上岗作业。

②根据设计要求边墙纵向盲管进行半包处理,强化现场检查验收,验收合格后方可进行下道工序作业。

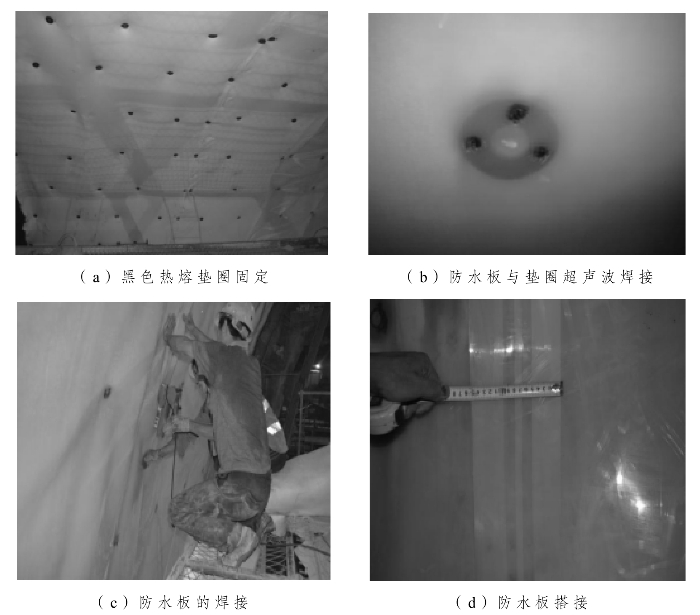

4.防水板铺设不规范(图1.53)

(1)现象:防水板搭接长度不足,热熔固定点存在过焊或漏焊现象,防水板松弛度大。

图1.53 防水板焊接质量不符合要求

(2)原因分析:

①防水板施工技术交底执行不到位,安装前未对搭接长度进行标识,对热熔垫圈布置的位置未进行标识。

②作业人员操作过程中不细致或焊接技能不熟练,造成防水板存在漏焊或焊穿防水板现象。

③热熔垫圈固定钉帽高度过高,未低于垫圈面,导致垫圈与防水板焊接时焊穿防水板。

(3)防治措施:

①热熔垫圈采用与防水板不同的颜色,使用射钉将热塑性垫圈和土工布平顺地固定在基面上,固定点间距拱部宜为0.5~0.8m,边墙0.8~1m,底部1~1.5m,按梅花形进行布置。

②防水板的铺设:

a.防水板铺设前先检查防水板质量,保证无老化、波纹、斑点、刀痕、撕裂、空洞等缺陷,如果上述缺陷较多则该防水板不得使用。

b.洞外已准备好的防水板,从两边向中间卷成两卷,铺设时,从拱部向下展铺。黏结工序与固定工序应紧密配合,保证防水板铺设质量。

c.施工时,先将防水板中线与拱顶中线重合,然后向两边展铺,一边展铺一边用超声波焊接机将防水板与热塑性垫圈融化黏结为一体,保证防水板与缓冲层密贴,严禁出现衬砌前防水板脱落现象。

d.两幅防水板的搭接宽度不少于15cm,分段铺设的防水板时,边缘部位预留至少20cm,并对预留防水板进行有效保护。防水板搭接缝与施工缝错开距离不小于50cm。

e.搭接焊缝为双焊缝,焊缝宽度不得小于1.5cm,焊接采用爬行式热和机焊接,将热合机预热,然后放在两层防水板之间,边移动融化防水板边顶托加压,直至焊缝黏结牢固,机器不宜焊接的部位采用手持焊枪焊接。焊缝如有漏焊、假焊等现象应补焊,如有烤焦、焊穿等应用同材质的防水板焊贴覆盖。

f.防水板焊接完毕后采用充气法进行检测,充气压力为0.25MPa。保持该压力不小于10min,允许压力下降10%。如压力持续下降,应检查出漏气部位并对该部位进行可靠补焊。

图1.54 防水板铺设

③防水板的保护:

a.在钢筋安装前在钢筋端头安装套管,避免钢筋头刺破防水板,在仰拱边墙钢筋与防水板之间增设防护板(图1.55)。

图1.55 钢筋保护套管及防水板防护板

b.钢筋段防水板铺设完成后采用“两次检查”的方式,即在常规的防水板检查之外,在衬砌拱墙第一层外圈钢筋安装完成后,再进行一次自检,加强自控、避免损伤检查盲区。

5.中埋式止水带搭接长度不足、黏结不牢(图1.56)

(1)现象:纵向中埋式止水带预留搭接长度(仅15cm)不足(标准20cm),纵向中埋式止水带连接方式采用搭接(未黏结),不符合设计要求。

图1.56 止水带搭接不符合要求

(2)原因分析:

①现场技术交底执行不到位,下料尺寸错误。

②止水带接头处未打磨或黏结后未进行固定。

③现场检查、验收不到位。

(3)防治措施:

①对作业人员进行技术交底培训,熟练掌握止水带安装标准。

②关键工序现场跟班作业,落实“三检”制度,监理人员做好旁站记录,履行监理责任。

6.中埋式止水带未按设计使用钢筋卡固定,定位偏差大(图1.57)

(1)现象:仰拱边墙纵向中埋式止水带埋设外露宽度不足(最小仅7cm)。仰拱环向中埋式止水带固定位置不准确,局部全宽埋入混凝土内。

图1.57 止水带安装不规范

(2)原因分析:

①边墙止水带埋设未采用钢筋定位牢固或混凝土浇筑高于设计位置。

②环向止水带安装错误,一般止水带安装要求整环无搭接,现场往往使用裁断安装的方法进行安装,导致止水带失效。

③环向止水带固定错误,传统做法是用L形钢筋,让止水带弯成直角,一端埋入混凝土内,一端紧贴端头模,拆模后,将紧贴端头模那一端扒开撑直,将止水带恢复成180°,打入后一板衬砌的混凝土内。这种方法看似简单易操作,实际上时行不通的,也是产生止水带偏位的主要原因。

(3)防治措施:

①对作业人员进行技术交底培训,采用设置U形定位钢筋固定止水带(图1.58),严控边墙混凝土浇筑标高。

图1.58 设置U形定位钢筋(https://www.xing528.com)

②改变止水带安装方案,可采用定型钢模板做端头模,便于固定止水带在中间,见图1.59。

图1.59 固定止水带于中间

③现场检查、验收,及时纠正止水带偏位。

7.二衬端头止水带被切断(图1.60)

(1)现象:二衬端头随意切断仰拱纵向中埋式止水带,使其失去止水功能。

图1.60 止水带被随意切断

(2)原因分析:

①技术交底培训不到位,作业标准落实不到位。

②衬砌模板封头板采用木模、未开槽。

③现场旁站、跟班作业不到位。

(3)防治措施:

①对作业人员进行培训,使其熟练掌握作业标准。

②改进衬砌封头模板,开槽预留止水带位置。

③做好现场旁站及指导工作。

8.仰拱拱墙施工缝施工不规范(图1.61)

(1)现象:仰拱边墙施工缝止水带施工不规范,存在施工缝渗水现象。

图1.61 施工缝渗水

(2)原因分析:

①纵向止水带未偏位,施工缝渗水。

②纵向、环向盲管被堵塞或防水板破损,导致排水不畅。

③混凝土缝凿未凿毛或振捣不密实。

(3)防治措施:

①对作业人员进行技术交底培训,严格落实止水带、排水盲管及防水板安装标准。

②强化隐蔽工程的检查、验收,落实跟班作业、跟踪管理责任。

9.盲管接入侧沟不规范(图1.62)

(1)现象:二衬泄水孔用比较小的管子接到侧沟,且接头未封闭处理,盲管水不能正常排到侧沟内。

图1.62 泄水孔管径、连接不符合设计要求

(2)原因分析:

①技术交底、作业标准培训不到位。

②现场检查、验收不到位。

(3)防治措施:

①强化技术交底、作业标准培训,要求采用同型号的盲管连接密实,无缝隙,并采用土工布进行包裹,确保衬砌泄水孔排水通畅,顺利排至侧沟。

②强化隐蔽工程的检查、验收,落实跟班作业、跟踪管理责任。

10.隧道积水、抽排不及时(图1.63)

(1)现象:上台阶施工左边墙临时排水沟未疏通,积水较多,浸泡拱脚基岩;仰拱初支面积水,浸泡软化仰拱基底。

图1.63 隧道排水不畅,浸泡仰拱基底

(2)原因分析:

①临时排水沟未设置或堵塞未疏通。

②仰拱端头未设置集水坑或集水坑抽排不及时。

③隧道反坡中心水沟积水回流。

(3)防治措施:

①隧道积水及时设置临时排水沟,引流到积水坑集中抽排。

②隧道反坡施工在中心设置积水部位,集中抽排,防止积水回流仰拱作业面。

③现场配齐排水设施配备,专人负责盯控,及时抽排。

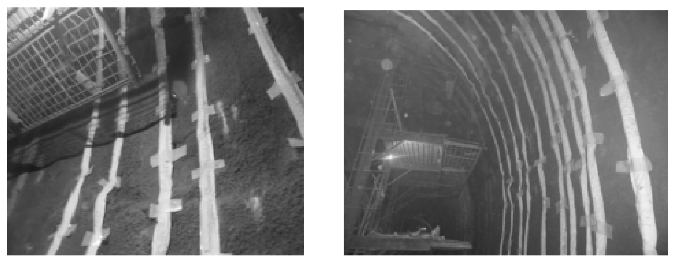

11.隧道衬砌渗水

(1)现象:隧道施工缝处存在渗水,特别是雨季期间渗水严重,影响行车安全。

(2)原因分析:

①设计对水文地质调查不全面,图纸设计不到位。

②隧道施工揭示的溶洞、干溶腔等地段因施工时无水就按无水进行简单封堵回填,未对溶洞和溶腔及地表的水文情况进行彻底调查和预判,未采取有效防排水措施。

③隧道设计中地质钻孔较少,工程及水文地质资料不足,对隧道通过的断层带、破碎带的位置判断不准,缺乏针对性加强设计。

④施工过程中质量控制不到位。

a.防水板因施工工艺和防水板自重等原因很难达到与围岩密贴的要求,致使隧道二衬背后存在过水条件。

b.防水板漏焊、脱焊、破损等问题,为隧道衬砌渗漏水埋下隐患。

c.喷射混凝土表面刺物未清理导致防水板穿孔,失去防水作用。

d.二次衬砌浇注时排水盲管被挤压变形,管口堵塞物未清理就进行水沟电缆沟施工,矿物质沉淀结晶致使管路堵塞水流不畅,形成高水压。

e.二衬中埋式止水带钢筋卡具数量不足且间距过大,致使中埋式止水带不居中或倒伏,起不到止水作用。

f.衬砌混凝土浇筑过程中漏振或混凝土浇筑时间隔时间过长,导致混凝土不密实或形成施工冷缝,不能达到抗渗等级要求。

(3)防治措施:

①设计单位要开展水文地质调查,彻底弄清沿线洞内外水文地质条件和相互关系,采取针对性防排水措施。

②对地表水丰富的浅埋隧道,当地表沟谷坑洼积水、渗水对隧道有影响时,采用疏导地表积水、铺砌或填平沟谷、砌沟截排等措施,及时引排地表积水,尽量避免将地表水引入线路附近落水洞。

③对涌水量较大的隧道,要研究增设排水管路措施,当仅靠隧道内排水沟不能引排洞内渗涌水时,应充分利用平行导洞或增设泄水洞排水。加强铁路沿线汇水区及排水量调查,加大路基侧、天沟、截水沟排水能力。

④强化过程控制、严格隧道防排水施工工艺。

a.隧道衬砌前初期支护喷射混凝土表面必须平整,防水板施工前必须对初支混凝土表面不平整处进行补喷或凿平,及时清理初支混凝土表面突出物,保证防水板与基面铺设密贴。

b.严格土工布钉设,射钉头不得外露;防水板焊接必须采用双缝焊接,焊缝宽度不小于15mm,搭接宽度不小于15cm;防水板与固定垫圈采取电磁焊焊接,掌握好焊接参数,防止焊穿防水板;钢筋施工应妥善保护好防水板,防止刺破防水板。

c.中埋式止水带在二衬及仰拱端头必须使用定型钢模板固定居中埋设,钢筋卡具间距不得大于30cm,背贴式止水带必须与防水板黏结牢固。

d.初期支护后初支表面明流较大时,在缓冲层土工布铺设前,沿着初支面明水流动轨迹安装半圆引水管,引水管一端通至明流源头处,一端引至矮边墙顶面,并在矮边墙顶面沿隧道走向布设一纵向半圆管承接引出的明流(图1.64),通过在钢边止水带上钻孔,导引出明流汇集至中心水沟。

图1.64 采用半圆管引排明流

e.加强施工缝模板封堵,防止漏浆造成施工缝空响、夹块。

f.加强二衬混凝土施工质量控制和施工组织,保证混凝土浇筑的连续性,加强混凝土逐窗浇筑与分层振捣,确保二衬混凝土浇筑密实。

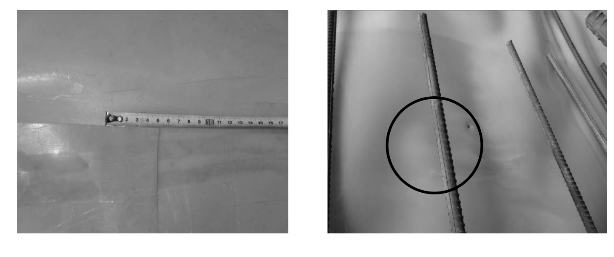

12.过轨钢管不符合要求(图1.65)

(1)现象:过轨钢管弯曲段采用多节焊接制作,存在焊缝毛刺刮伤电缆及穿线困难隐患。

(2)原因分析:技术交底不清楚,弯管工艺不成熟。

(3)防治措施:

①过轨钢管采用工厂化加工,尽量减少接头,接头设置在直线段,弯弧部位采用设备弯制。

②加工完成后必须将管口打磨光滑,接头处另配便捷设备进行连接,并做好防腐措施。

图1.65 过轨管弯曲工艺不符合要求,存在毛刺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。