随机振动载荷在6.1.4节已有论述,由于高速动车组齿轮箱箱体在实际运行过程中会受到各种载荷工况的激励振动,而时域内的准静态叠加法很难准确获得结构共振下的应力数值,所以不能准确获得齿轮箱箱体的疲劳寿命。这时通常需采用频率疲劳分析方法,即随机振动疲劳分析方法去分析齿轮箱箱体的疲劳寿命。随机振动疲劳分析通常运用Dirlik法来实现,其核心是获取结构的应力功率谱,再通过应力功率谱构建结构应力变程的分布函数,最后基于Miner线性疲劳损伤准则获得结构的疲劳寿命。

随机振动疲劳评价依据IEC61373-2010[139],在给定的激励条件下,要求结构在X、Y和Z轴方向各承受持续5h的随机振动疲劳载荷工况后,不得出现疲劳损伤情况,即齿轮箱箱体在X、Y和Z轴方向各自受到轮轴持续5h的随机振动疲劳载荷工况后,没有出现疲劳损伤情况就说明齿轮箱箱体随机振动疲劳强度是合格的。

为使齿轮箱箱体响应在其固有频率附近聚集,更好地模拟结构与激励共振频率下的应力分布,随机振动分析采用模态叠加法,随机振动分析时约束其螺栓安装孔的6个自由度,用以模拟实际边界条件。对齿轮箱箱体进行随机振动分析,计算方法是将激励功率谱密度与传递函数关联起来,以得到危险部位的响应功率谱密度,商业版MSC.Nastran软件模块拥有这种计算功能。

运用商业版MSC.Nastran软件对齿轮箱箱体结构进行随机振动分析后,得出在随机振动谱激励下各工况的疲劳寿命、疲劳薄弱位置的结果显示在表6-8中。此外,MSC.Nastran软件拥有基于频域内功率谱密度的随机振动疲劳寿命预测算法和模型,如Dirlik经验公式等。通过输入随机振动载荷工况,计算得到危险部位的响应功率谱密度,即可直接输出疲劳薄弱点在某个对应频率下的最大应力功率谱,可以用来直观判断该疲劳薄弱点在该随机振动激励下的响应水平。

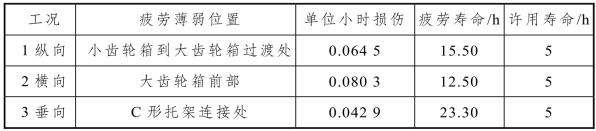

表6-8 各工况下的随机振动疲劳寿命分析结果

在通过单工况分析得到各单工况下疲劳最危险节点寿命后,再取出该节点在其他工况下的疲劳损伤,最后得到单位小时总损伤,如表6-9所示。

表6-9 各工况下危险节点合成各工况下的随机振动疲劳累计损伤寿命分析结果

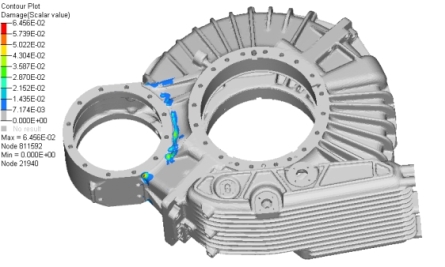

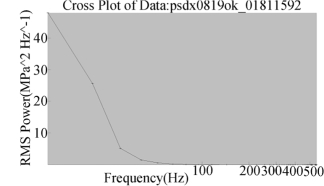

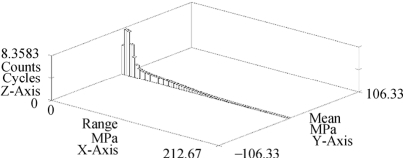

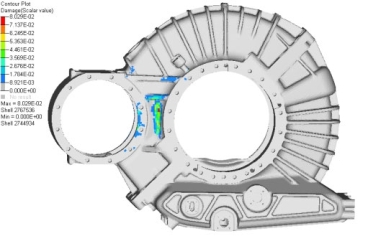

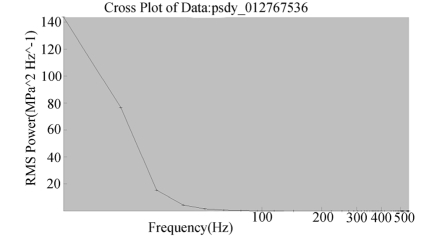

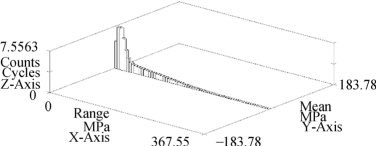

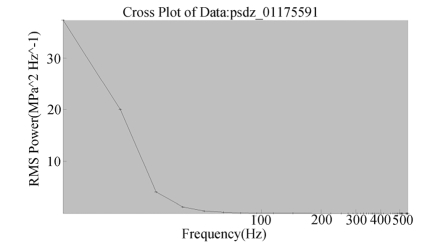

图6-16是纵向加速度激励工况下单位小时整体结构疲劳损伤应力云图,齿轮箱箱体结构单位小时最大疲劳损伤为0.064 5,位于小齿轮箱到大齿轮箱过渡处。基于Miner线性疲劳损伤准则,5h疲劳损伤为:0.064 5×5=0.322<1,此时疲劳寿命为15.50h,符合设计要求。纵向加速度激励工况下齿轮箱箱体疲劳薄弱点的应力功率谱图6-17表明:齿轮箱箱体的随机振动疲劳损伤主要发生在0~100Hz低频区,自身频率并没有被激振起来,在其自身频率区域没有明显的疲劳峰值起振点,但其总体疲劳损伤依然较大。图6-18为纵向加速度激励工况单位时间下效劳薄弱点的应力雨流计数分布情况。

图6-16 纵向加速度激励工况下整体结构疲劳损伤应力云图

图6-17 纵向加速度激励工况疲劳薄弱点的应力功率谱

(https://www.xing528.com)

(https://www.xing528.com)

图6-18 纵向加速度激励工况单位时间下疲劳薄弱点的应力雨流计数分布图

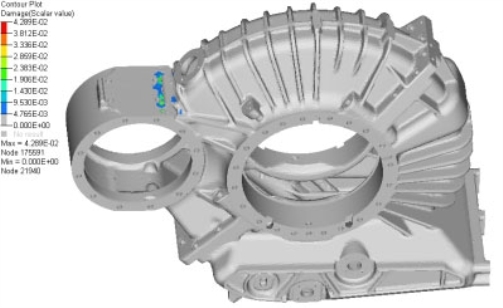

图6-19是横向加速度激励工况下单位小时整体结构疲劳损伤应力云图,齿轮箱箱体结构单位小时最大疲劳损伤为0.080 3,位于大齿轮箱前部。基于Miner线性疲劳损伤准则,5h疲劳损伤为:0.080 3×5=0.401 5<1,此时疲劳寿命为12.45h,符合设计要求。横向加速度激励工况下齿轮箱箱体疲劳薄弱点的应力功率谱(见图6-20)表明:齿轮箱的随机振动疲劳损伤主要发生在0~100Hz低频区,自身频率并没有被激振起来,在其自身频率区域没有明显的疲劳峰值起振点,但其总体疲劳损伤依然较大。图6-21为横向加速度激励工况单位时间下疲劳薄弱点的应力雨流计数分布情况。

图6-19 横向加速度激励工况下整体结构疲劳损伤应力云图

图6-20 横向加速度激励工况下齿轮箱疲劳薄弱点的应力功率谱

图6-21 单位时间下疲劳薄弱点的应力雨流计数分布图

图6-22为垂向加速度激励工况下单位小时整体结构疲劳损伤应力云图,齿轮箱结构单位小时最大疲劳损伤为0.042 9,位于C形托架连接处。基于Miner线性疲劳损伤准则,5h疲劳损伤为:0.042 9×5=0.214 5<1,此时疲劳寿命为23.31h,符合设计要求。垂向加速度激励工况下齿轮箱箱体疲劳薄弱点的应力功率谱(见图6-23)表明:齿轮箱箱体垂向加速度疲劳损伤主要出现在0~50Hz范围内,自身频率范围并未被激起。图6-24为垂向加速度激励工况单位时间下疲劳薄弱点的应力雨流计数分布情况。

图6-22 垂向加速度激励工况下整体结构疲劳损伤应力云图

图6-23 垂向加速度激励工况疲劳薄弱点的应力功率谱

图6-24 单位时间下疲劳薄弱点的应力雨流计数分布图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。