采用疲劳极限评价时,一般用Goodman曲线图表示材料的疲劳性能。通常以最大主应力为评判标准,分别求取每个工况下各点的主应力及其方向,在相近的方向比较其主应力的大小,取得此方向的一个最大值;再用相同的方法再取得一个最小值,得到其平均应力和主应力幅值,再代入Goodman曲线图中判断是否失效。但是在工程上,尤其是铸铝结构的特殊材料,由于在铸造过程中会出现气孔、砂眼等缺陷,其疲劳性能已与一般母材的疲劳性能不再相同,而更类似于焊缝结构的疲劳应力性能。因此,诸如BS_EN-1999-1-3[122]标准中附录1:Castings(铸造),将铸铝结构按照类似于评价焊缝性能的方法开展评价,此时主要考虑的因素不是平均应力,而是最大应力幅值。

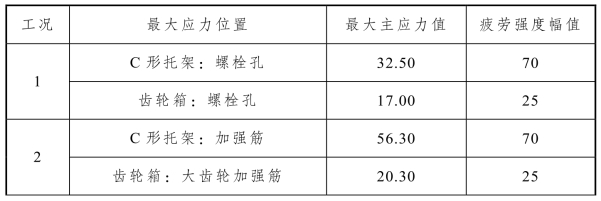

所以本节采用疲劳极限进行评价,根据EN 13749-2011[138]标准要求,在超常载荷运营组合工况下,齿轮箱箱体和C形托架各位置应力均不得超过其材料疲劳强度的许用应力。疲劳极限评价时采用最大主应力作为评判标准,齿轮箱箱体和C形托架在承受相关运营载荷组合工况时产生的最大主应力应分别小于它们各自疲劳强度幅值25MPa和70MPa。

采用疲劳极限法评价疲劳时,分别求取运营载荷组合工况表6-2中每个工况下各点的主应力及其方向,在相近的方向比较其主应力大小,取得此方向的一个最大值;再用相同的方法再取得一个最小值,得到其主应力幅值,然后与铸铝和铸钢材料力学性能进行分析评价。

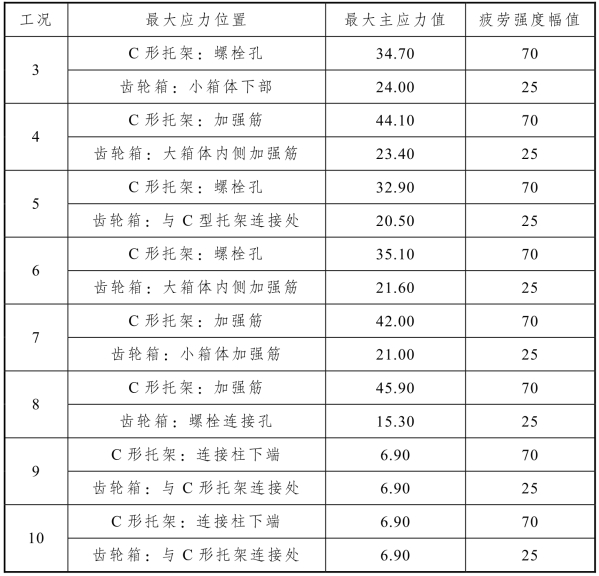

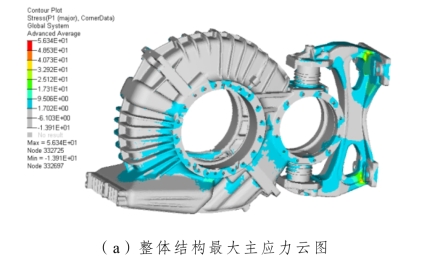

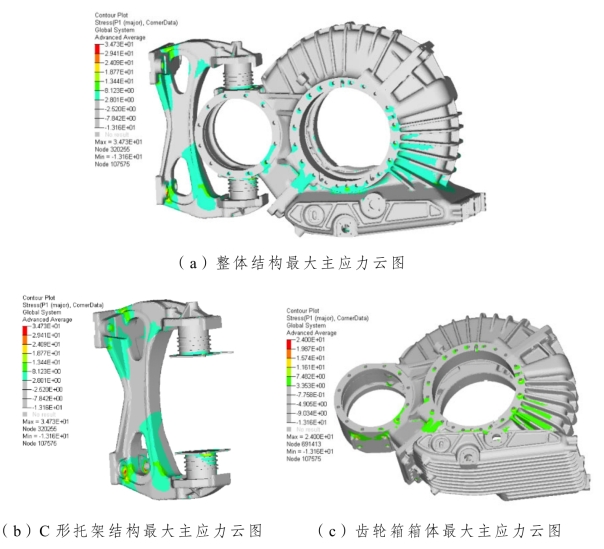

从表6-6可知,在各个运营载荷组合工况下,齿轮箱小箱体下部出现最大值为24MPa的主应力,小于铸铝疲劳强度幅值25MPa,如图6-9所示;在C形托架加强筋处出现最大值为56.30MPa的主应力,小于铸钢材料疲劳强度幅值70MPa,如图6-10所示;说明齿轮箱箱体和C型托架在运营载荷组合工况下不会发生疲劳裂纹破坏,符合设计要求。

表6-6 运营载荷工况下最大应力位置最大主应力值 单位:MPa

续表

(https://www.xing528.com)

(https://www.xing528.com)

图6-9 疲劳工况2最大主应力云图

图6-10 疲劳工况3最大主应力云图

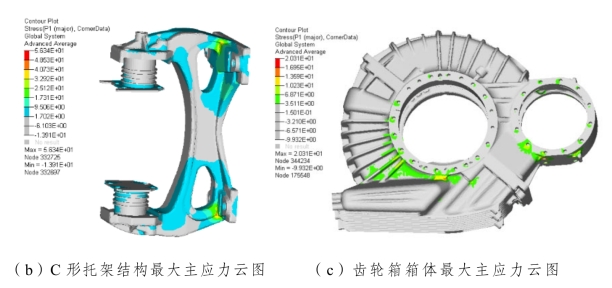

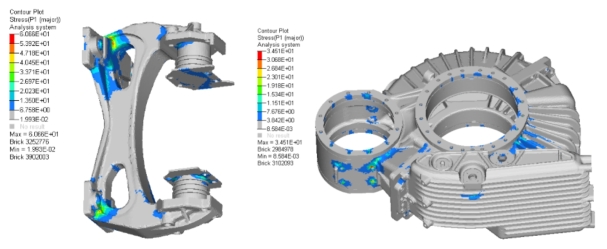

图6-11是表6-2疲劳工况中10个工况两两相减得到的最大疲劳主应力范围云图,该10个疲劳组合工况最大的疲劳主应力范围:C形托架为61MPa,小于140MPa;齿轮箱箱体为34.50MPa,小于50MPa,符合设计要求。

图6-11 疲劳工况相减最大疲劳应力范围

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。