建立的高速动车组刚柔耦合动力学模型的可靠性需要与试验进行对比来验证。首先应对建立的刚柔耦合动力学模型的各组成部件的物理属性以及它们之间的物理关系进行试验验证。但由于组成该仿真模型的动力学相关参数都是在台架试验和线路试验过程中得到的,并在其他动力学仿真分析模型中得到较好的验证,这在一定程度上保证了其所用悬挂参数以及各部件物理属性参数的准确性和可靠性。因此,本书对此不再给予验证说明。本章的重点研究对象是某型动车组齿轮箱箱体振动特性,建立的仿真模型是以齿轮箱箱体和与其相配的轮对为柔性体,建立刚柔耦合模型,因此所用模型既要满足某型动车组的基本属性要求,又要对齿轮箱箱体的模态进行试验验证,只有这样才能尽最大可能保证仿真模型的可靠性,为此本节的主要验证内容为齿轮箱箱体结构的模态信息。通过模态分析可获得一个结构的固有频率和振型,而固有频率和振型是承载动态载荷结构设计中非常重要的参数。模态分析本质上是结构动力学中求解特征值的问题,特征值和特征向量就是模态分析中的固有频率和模态振型。然而高速动车组是一个异常复杂的组成系统,如果要保证所有组成部件以及它们之间的物理关系都是准确可靠的,那么就需要做大量的基础性分析工作且要浪费大量的资源和时间,而结构的模态特征直接影响到整个结构的动力学特性。基于该点的考虑,如果能保证齿轮箱箱体的模态特征与其试验的模态特征在误差允许范围内的一致性,如低于10%,那么齿轮箱箱体所反映的基本动力学特性就会比较准确可靠。

1.齿轮箱箱体模态验证

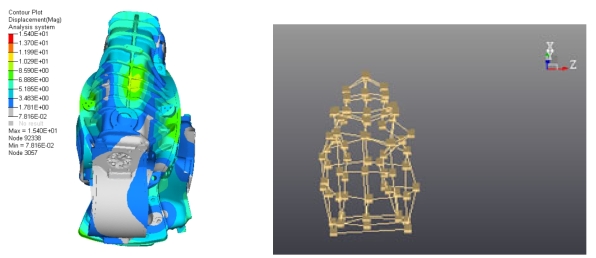

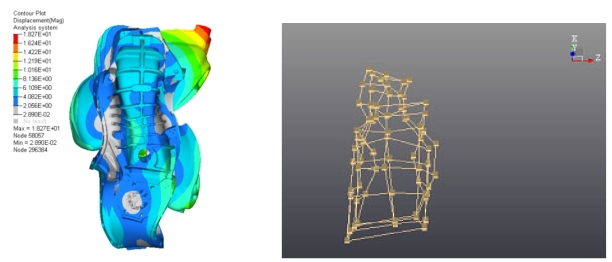

为验证仿真分析模型的准确性,利用齿轮箱箱体自由模态试验与仿真分析进行对比。图5-6是齿轮箱箱体自由模态测试试验模型。

图5-6 齿轮箱箱体自由模态试验模型

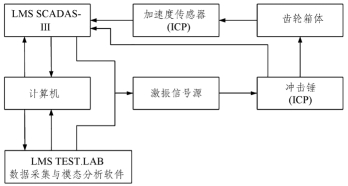

试验模态主要是依据GB/T 11349.3—2006《振动与冲击机械导纳的试验确定第3部分:冲击激励法》[132]进行。被测试对象为某型动车组转向架齿轮箱箱体。试验目的是通过模态试验得到某齿轮箱箱体固有振动特性和固有模态参数,确定齿轮箱箱体在各种激扰频率下的振动状态,用以评价齿轮箱动态设计性能,掌握齿轮结构的动态特性,同时验证齿轮箱箱体模型的准确性,为本书后面的仿真分析计算及研究提供试验依据。齿轮箱箱体模态试验测试采用冲击锤测量齿轮箱箱体的模态参数,试验系统原理框如图5-7所示。

图5-7 振动模态测试系统构成框图

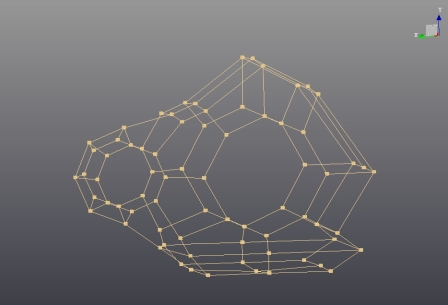

本次试验模态在齿轮箱箱体上布置72个测点,主要布置在齿轮箱箱体的主框架上。模态试验测点具体的布置如图5-8所示,测点方向按齿轮箱箱体坐标系进行定义,每个测点均安装纵向(X向)、横向(Y向)、垂向(Z向)3个方向模态试验加速度传感器。基于该试验模态测试得出齿轮箱箱体的自由模态、振型和阻尼比。

图5-8 齿轮箱箱体振动模态试验测点布置图

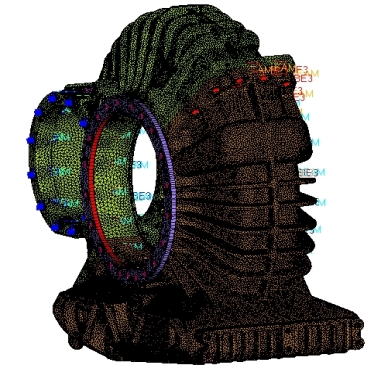

在对齿轮箱箱体有限元模型进行模态分析时,要从整体的角度去研究齿轮箱箱体的动态特性。因此在进行模型的处理时,一些局部的细节必须省掉,否则会产生许多不真实的局部模态。同时在进行网格划分时,单元的边长也不宜太小。否则,一方面增大了模型的规模,影响求解的时间;另一方面,太小的网格不利于从整体的角度去把握结构的刚度,使求解出的模态频率偏低。图5-9是齿轮箱箱体自由模态有限元仿真分析模型,本次齿轮箱箱体有限元模型的网格划分采用四面体单元,单元基本尺寸为8mm左右,单元数量为454 173,节点数为108 241。设置齿轮箱箱体材料属性如下:密度为2 700kg/m3,弹性模量为69 000MPa,泊松比为0.30。经过ANSYS软件计算齿轮箱箱体的自由模态和振型,为保证仿真分析模型与试验模型一致,仿真分析模型不施加任何约束。

图5-9 齿轮箱箱体有限元模态仿真计算模型

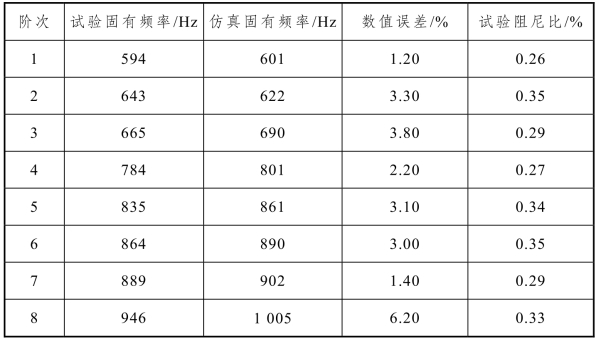

经过试验模态测试和有限元模态仿真计算,得到试验模态固有频率、阻尼比、模态振型,以及有限元自由模态固有频率和模态振型,具体数据如表5-4所示。通过对表5-4中的仿真分析结果与试验数据进行对比分析表明:仿真计算固有频率与模态试验固有频率的值比较接近,最大误差在6.2%以内,这说明理论分析值和试验测试值比较一致,表明齿轮箱箱体的有限元模型可靠性较高,该理论模型能较好地反映齿轮箱箱体的振动固有特性。表中阻尼比在0.26~0.35,它主要是受齿轮箱箱体结构的影响。

表5-4 齿轮箱箱体模态频率与阻尼比

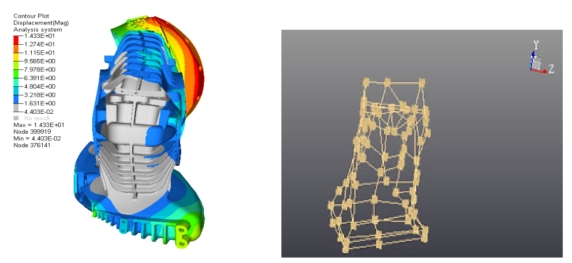

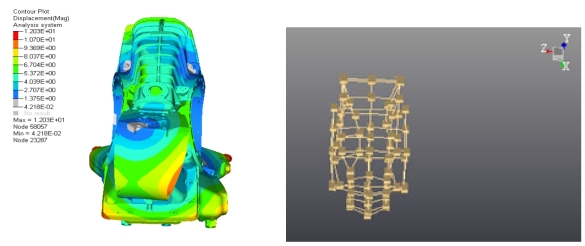

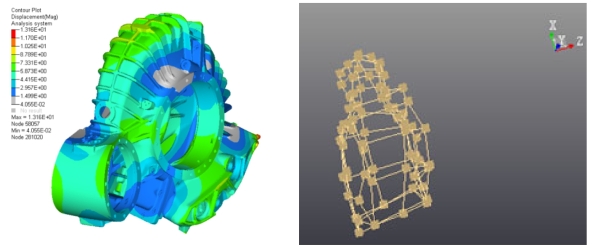

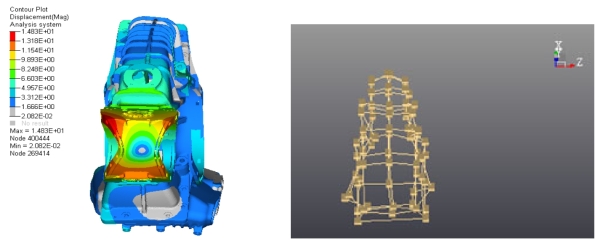

图5-10~图5-17是自由模态仿真分析计算得到的前8阶模态振型与实验得到的前8阶模态振型,经过对比发现二者的模态频率和振型都具有较高的吻合性。

图5-10 第1阶模态仿真与试验振型比较

图5-11 第2阶模态仿真与试验振型比较

(https://www.xing528.com)

(https://www.xing528.com)

图5-12 第3阶模态仿真与试验振型比较

图5-13 第4阶模态仿真与试验振型比较

图5-14 第5阶模态仿真与试验振型比较

图5-15 第6阶模态仿真与试验振型比较

图5-16 第7阶模态仿真与试验振型比较

图5-17 第8阶模态仿真与试验振型比较

2.刚柔耦合模型验证

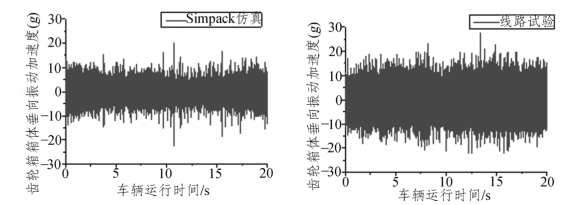

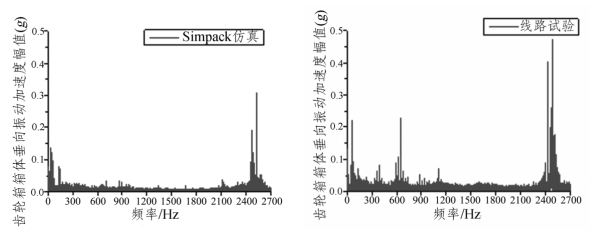

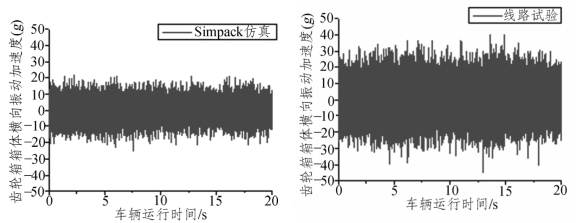

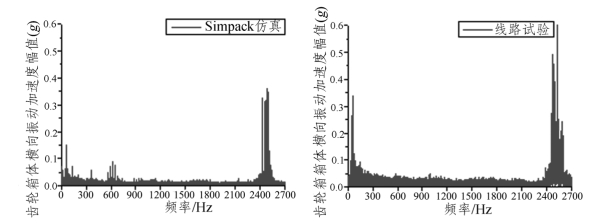

为了验证建立的刚柔耦合动力学模型的可靠性,通过动车组哈大线服役线路上所获得数据与Simpack建立的刚柔耦合动力学模型进行验证。选取动车组运行速度为300km/h时在直线轨道工况下的试验数据与仿真数据进行比较。图5-18和图5-20所示为齿轮箱箱体垂向与横向加速度时域仿真结果与线路试验结果比较,可以看出齿轮箱箱体垂向与横向加速度的仿真结果均要稍低于线路试验结果,这主要是因为线路试验中存在钢轨波磨、不平顺等激扰因素,以及服役车辆的柔性体与仿真模型存在一定的差异,这样就造成仿真结果比线路试验结果要小。图5-19和图5-21中垂、横向加速度的仿真频域结果与线路试验的响应趋势是一致的,只是仿真幅值相对于线路试验要略小一些,这主要是由于加速度数值小。但从总体上看,刚柔耦合动力学模型仿真结果与线路试验有较好的响应一致性,所以仿真模型还是比较准确可靠。

图5-18 300km/h下垂向加速度时域仿真结果与线路试验结果比较

图5-19 300km/h下垂向加速度频域仿真结果与线路试验结果比较

图5-20 300km/h下横向加速度时域仿真结果与线路试验结果比较

图5-21 300km/h下横向加速度频域仿真结果与线路试验结果比较

接下来基于所建立的高速动车组刚柔耦合动力学模型,针对直线轨道及曲线轨道工况,分析车辆车轮多边形和轮径差幅值对齿轮箱箱体振动特性的影响规律。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。