齿轮箱箱体动应力测试方法:在箱体的4个位置粘贴纵向应变片,用以测量齿轮箱箱体在不同垂向载荷和不同运行速度工况下的应变,然后根据材料力学中应力-应变关系,算出各对应位置的动应力,对得到的动应力利用Ncode软件中自带的去均值模块完成去漂移处理、手动处理突变和毛刺信号及通过设置带阻滤波器过滤干扰频率3种操作,以获得比较准确的数据。

计算工况包括垂向载荷作动器工况及转向架轮对运行速度,具体如下:

(1)垂向载荷分别为100kN、180kN及230kN;

(2)9个速度等级:0~100km/h、100km/h、100-200km/h、200km/h、200~250km/h、250km/h、250~300km/h、300km/h及300~0km/h。

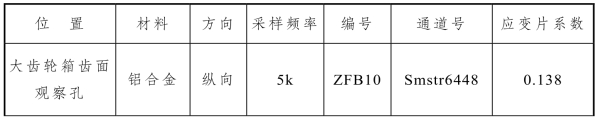

表4-7所示为齿轮箱箱体4个测点位置及其应变片的相关信息。

表4-7 齿轮箱箱体测点位置应变片信息

续表

其中齿轮箱箱体上的应变片采用BS_EN-1999-1-3[122]铸铝件母材的S-N曲线进行疲劳评估,根据该标准中附录1:Casting(s铸造),可知不同铸造等级铸铝件各循环次数下的疲劳应力许用范围(见表4-4)及铸件铸造等级的定义(见表4-5)。考虑齿轮箱箱体的铸造质量可保证最大气孔/砂眼尺寸为0.5mm,即其200万次疲劳极限取为25MPa。

大齿轮箱轴承正上方应变片的疲劳评估参考国际焊接学会IIW XIII-1965-03/XV-1127-03[128]的钢结构母材S-N曲线进行评定,钢结构母材S-N曲线的置信度为75%,存活率为95%,其疲劳特性如表4-6和图4-19(b)所示。

接下来以垂向载荷工况为230kN的齿轮箱箱体4个测点位置所测的应变时域信号,利用N-code软件中的Glyphworks模块对其进行雨流计数和累计损伤计算。

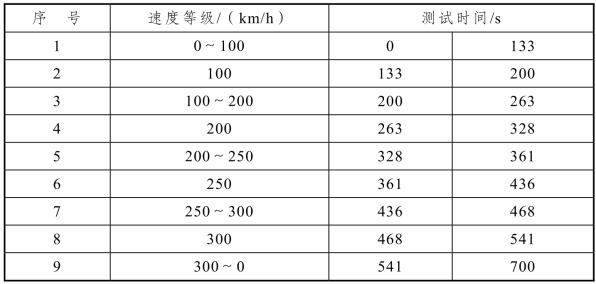

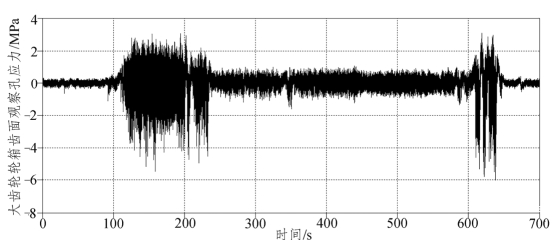

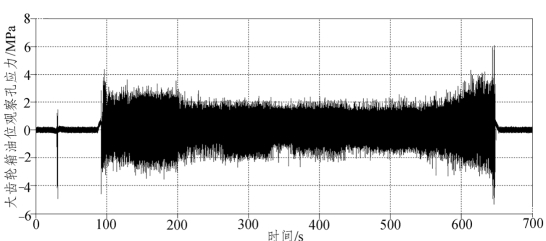

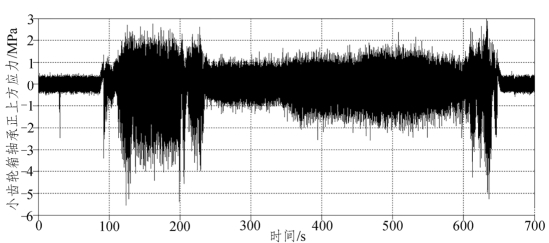

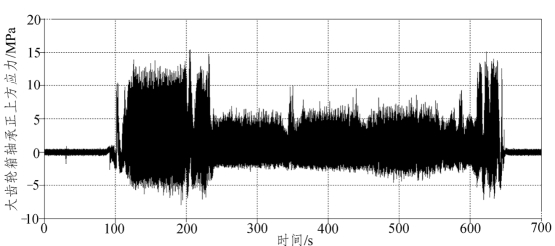

表4-8所示为230kN载荷工况下各测点的速度等级与测试时间关系。根据应力-应变转换原理,结合表4-7中应变片系数,将各测点应变片中的应变时域信号转化成图4-20~图4-23各测点动应力时域信号,从图可知动应力在110~230s动应力显著增大,这是由于台架试验在轮对运行速度达到100km/h时发生共振,但各测点动应力都较小,最大值出现在大齿轮箱轴承正上方,不超过15MPa,该处动应力大是因为轴承端盖的应力转换系数为0.412,是其他3个位置的3倍。

表4-8 230kN载荷工况下各测点速度等级与测试时间关系

图4-20 大齿轮箱齿面观察孔应力时域图

图4-21 大齿轮箱油位观察孔应力时域图

图4-22 小齿轮箱轴承正上方应力时域图

图4-23 大齿轮箱轴承正上方应力时域图

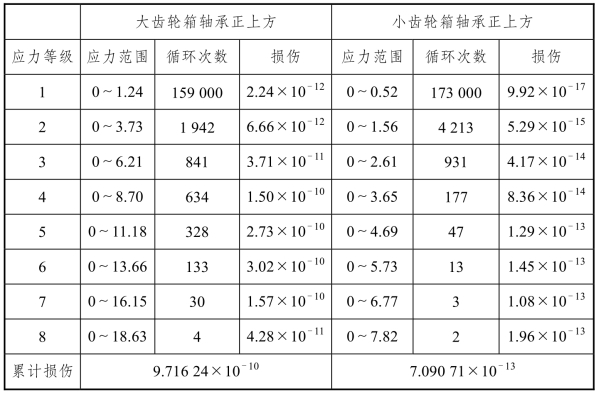

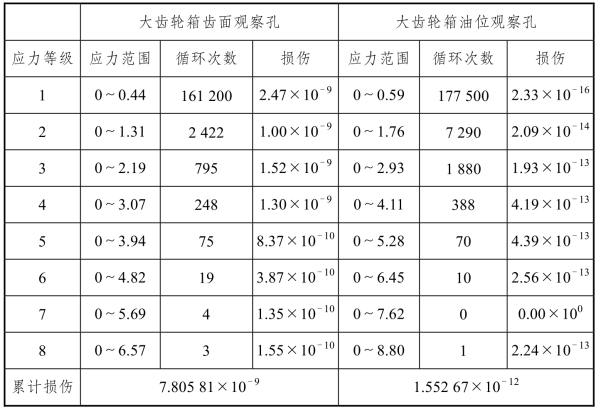

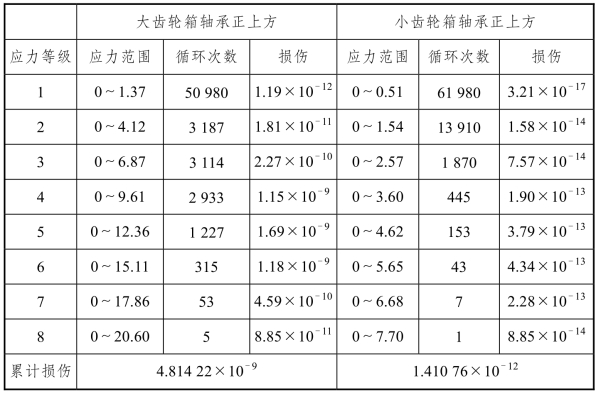

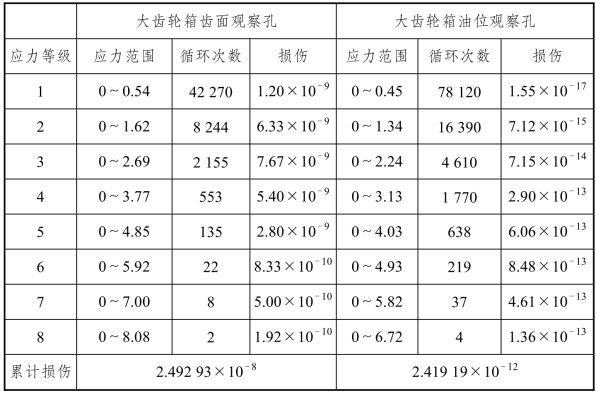

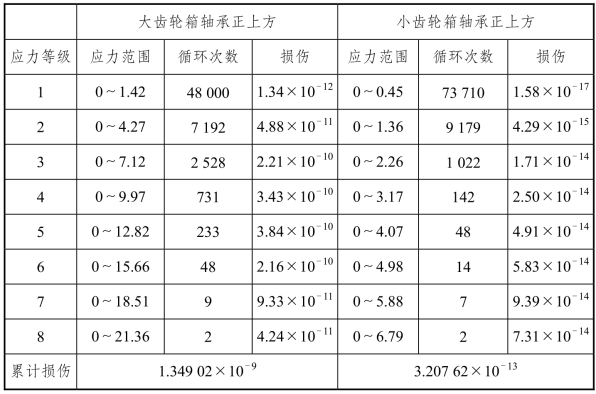

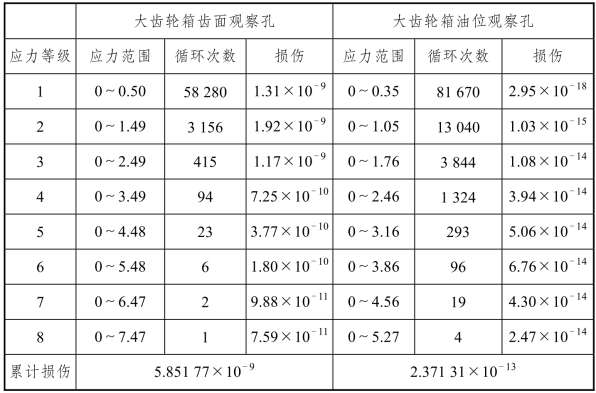

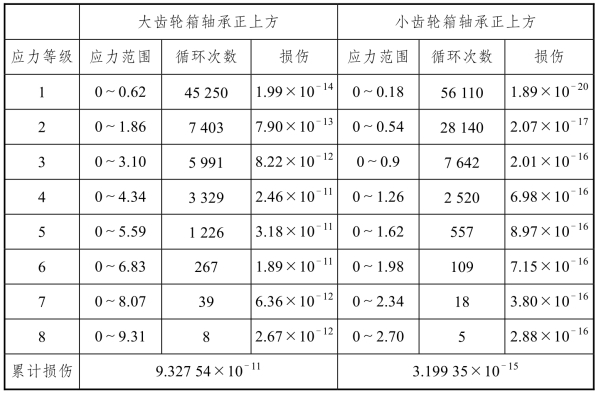

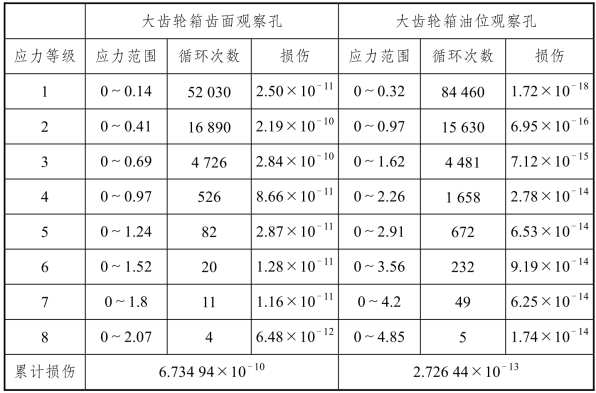

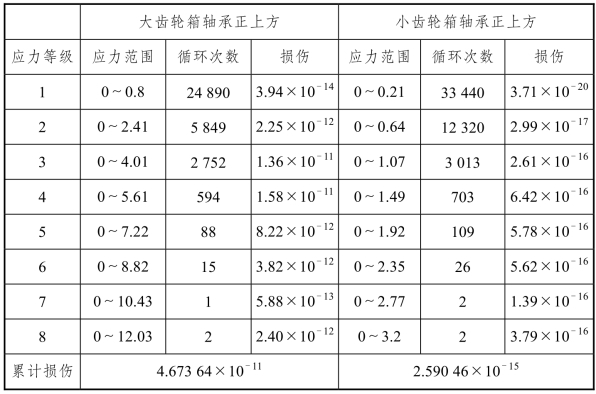

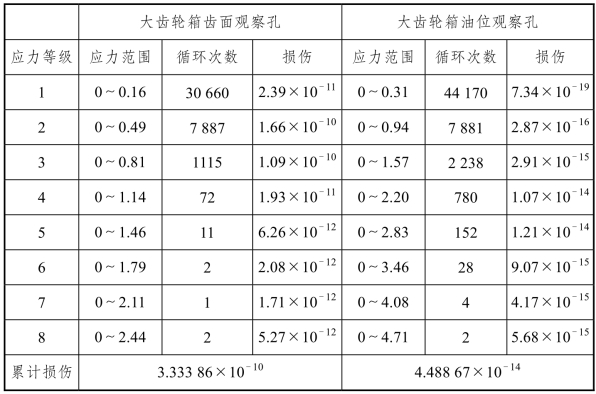

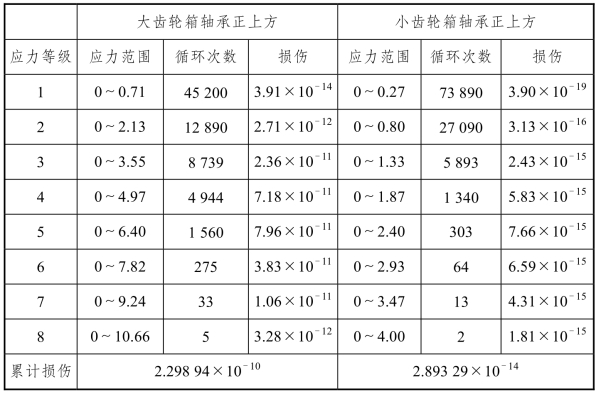

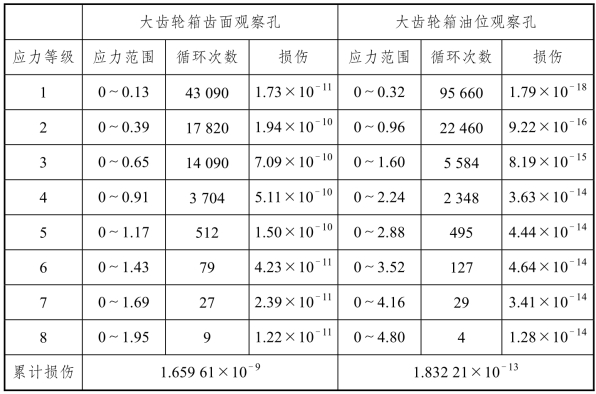

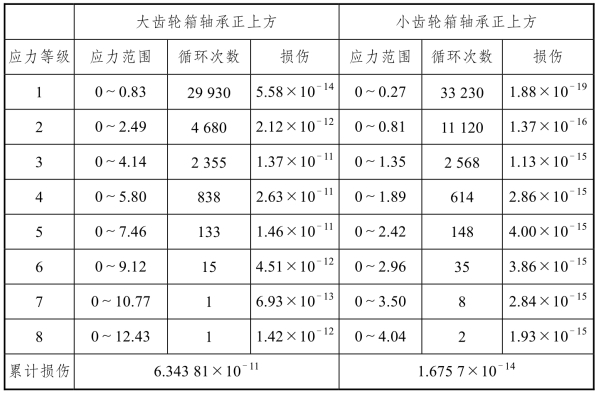

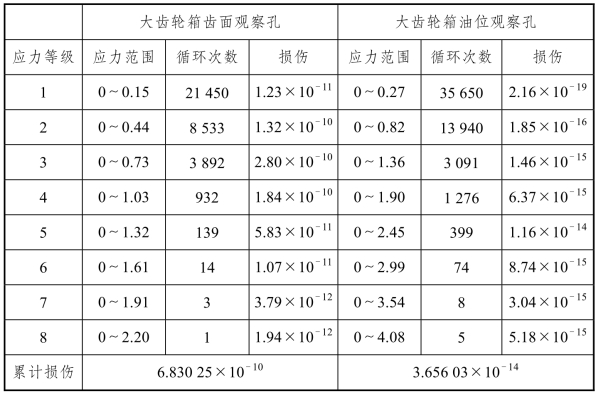

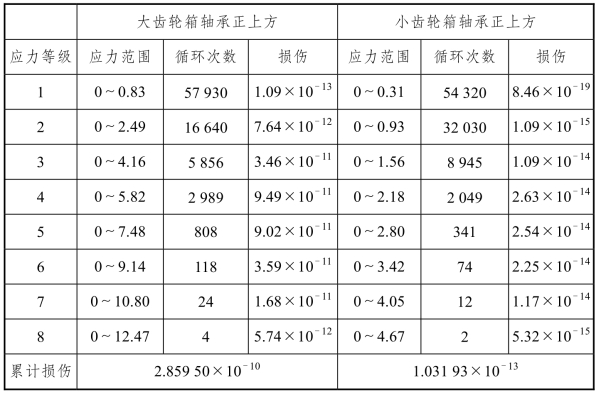

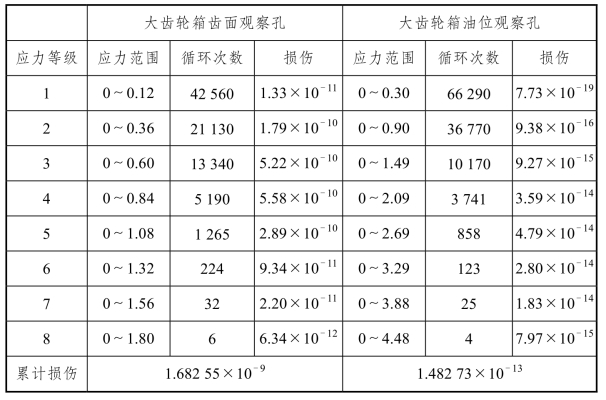

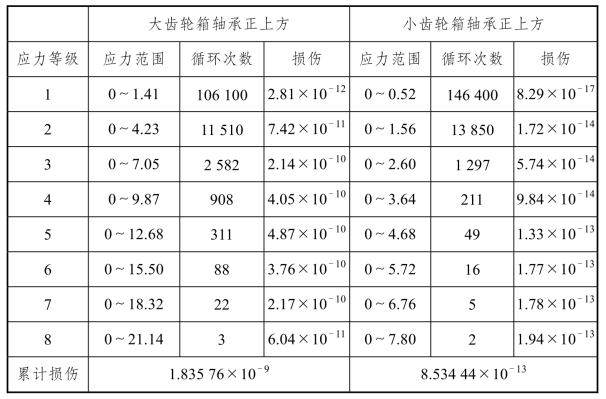

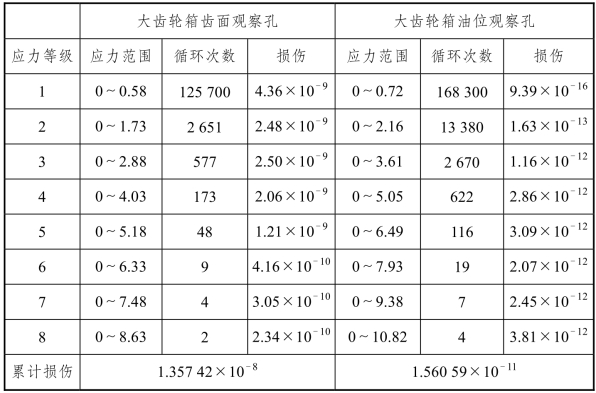

将动应力时域信号导入N-code软件对其进行雨流计数处理,计算应变片时域信号的应力范围和应力循环次数,根据以往线路测试经验,采用载荷(应力)谱常用描述方法将应力分为8级,再根据Miner损伤公式分级计算每一级应力所产生的损伤。通过统计各级应力的损伤及每个测点的累计损伤,齿轮箱箱体4个测点(大齿轮箱轴承正上方、小齿轮箱轴承正上方、大齿轮箱齿面观察孔和大齿轮箱油位观察孔)在9种速度等级下的具体的计算结果在表4-9~表4-26给予详细说明。从表中可以看出各测点在每个应力等级所对应的应力范围、循环次数及损伤,同时算出每个测点在各个速度等级及试验时间下的累计损伤。

表4-9 230kN垂向载荷速度为0~100km/h工况下的应力累计损伤应力单位:MPa

表4-10 230kN垂向载荷速度为0~100km/h工况下的应力累计损伤 应力单位:MPa

表4-11 230kN垂向载荷速度为100km/h工况下的应力累计损伤 应力单位:MPa

表4-12 230kN垂向载荷速度为100km/h工况下的应力累计损伤 应力单位:MPa

表4-13 230kN垂向载荷速度为100~200km/h工况下的应力累计损伤 应力单位:MPa

表4-14 230kN垂向载荷速度为100~200km/h工况下的应力累计损伤 应力单位:MPa

(https://www.xing528.com)

(https://www.xing528.com)

表4-15 230kN垂向载荷速度为200km/h工况下的应力累计损伤 应力单位:MPa

表4-16 230kN垂向载荷速度为200km/h工况下的应力累计损伤 应力单位:MPa

表4-17 230kN垂向载荷速度为200~250km/h工况下的应力累计损伤 应力单位:MPa

表4-18 230kN垂向载荷速度为200~250km/h工况下的应力累计损伤 应力单位:MPa

表4-19 230kN垂向载荷速度为250km/h工况下的应力累计损伤 应力单位:MPa

表4-20 230kN垂向载荷速度为250km/h工况下的应力累计损伤 应力单位:MPa

表4-21 230kN垂向载荷速度为250~300km/h工况下的应力累计损伤 应力单位:MPa

表4-22 230kN垂向载荷速度为250~300km/h工况下的应力累计损伤 应力单位:MPa

表4-23 230kN垂向载荷速度为300km/h工况下的应力累计损伤 应力单位:MPa

表4-24 230kN垂向载荷速度为300km/h工况下的应力累计损伤 应力单位:MPa

表4-25 230kN垂向载荷速度为300~0km/h工况下的应力累计损伤 应力单位:MPa

表4-26 230kN垂向载荷速度为300~0km/h工况下的应力累计损伤 应力单位:MPa

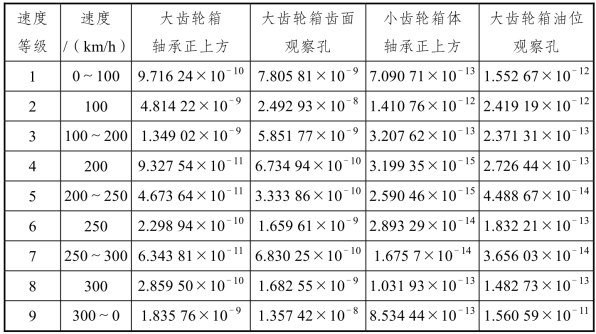

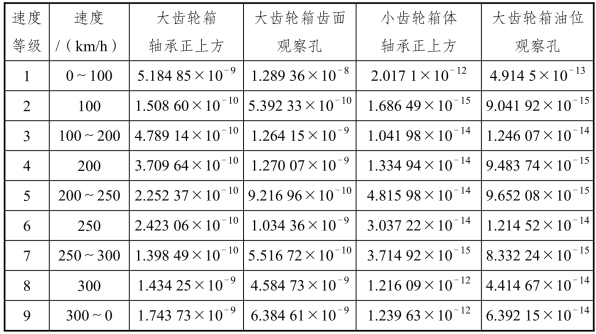

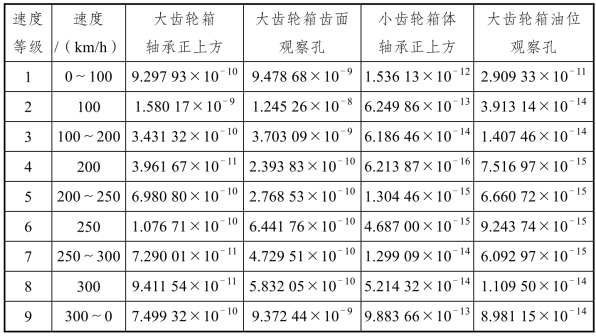

根据表4-9~表4-26计算得到9个速度等级下4个测点的动应力累计损伤,具体结果如表4-27所示。同理根据上述的分析方法,可以得到垂向载荷工况为180kN和100kN时9个速度等级下4个测点应力累计损伤结果,具体如表4-28和表4-29所示。

表4-27 垂向载荷230kN各个测点不同速度工况下的应力累计损伤 应力单位:MPa

表4-28 垂向载荷180kN各个测点不同速度工况下的应力累计损伤 应力单位:MPa

表4-29 垂向载荷100kN各个测点不同速度工况下的应力累计损伤 应力单位:MPa

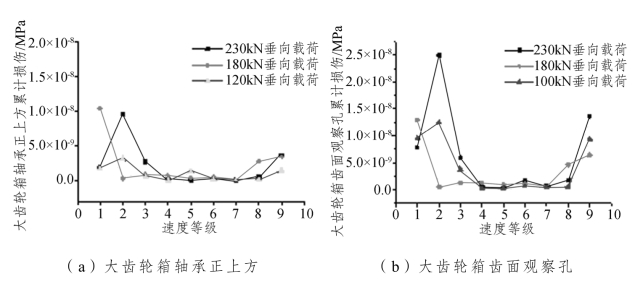

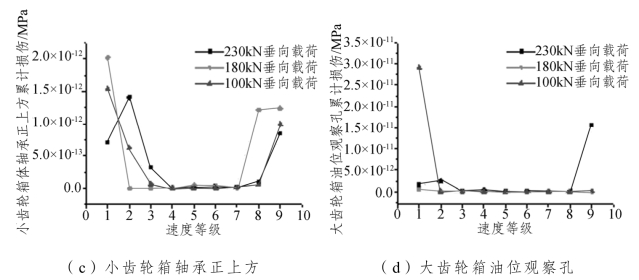

根据表4-27、表4-28和表4-29中的数据生成如图4-24所示的齿轮箱箱体4个测点在不同垂向载荷工况下的动应力累计损伤演化规律:在1至2、2至3及8至9这三个速度等级段之间,各测点的动应力累计损伤波较大,这是由于试验台在1至2、2至3的速度等级下存在共振现象。在8至9的速度等级是快速降速阶段,箱体振动剧烈;在3至8的速度等级中各测点的动应力累计损伤波动很小,有的甚至几乎没有变化,即在相同的速度工况下,垂向载荷对动应力的累计损伤影响甚微。

图4-24 齿轮箱箱体在不同垂向载荷工况下的动应力累计损伤演化

尽管大齿轮箱轴承正上方应变片的应变系数为其他3个位置的3倍,但由于其测量位置为钢材,其疲劳极限值远高于铝合金材料,所以齿轮箱轴承端盖正上方的损伤并没有大齿轮箱齿面观察孔严重。动应力损伤最大值出现在大齿轮箱齿面观察孔,最大值为2.492 93×10-8MPa,这可能是B型齿轮箱箱体出现裂纹的原因之一,而损伤最小的是小齿轮箱体轴承正上方,最大值仅为2.017 1×10-12MPa。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。