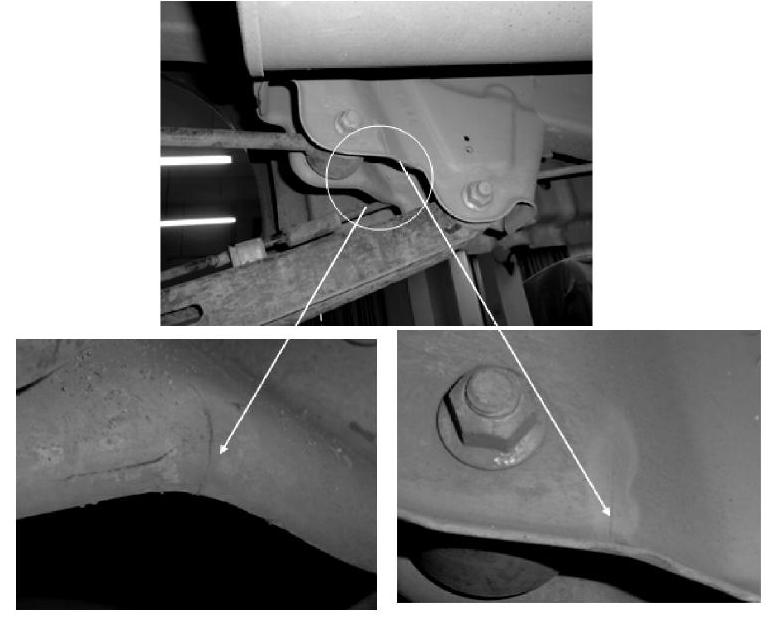

疲劳是指构件材料在交变载荷的作用下,裂纹萌生、扩展直至断裂的过程。这一载荷往往较小,在单次加载或者静态加载情况下并不会引起材料失效。如图6-8所示是一个典型的部件因疲劳出现裂纹的案例。

汽车耐久性是指汽车及其零部件能够行驶指定里程而不发生失效的性能。在汽车的耐久性、安全性、舒适性、经济性四大性能指标中,耐久性是其他三项指标的基础。对用户来说,汽车耐久性关系到行车安全、维护成本和用车体验。对企业来说,汽车耐久性直接反映了企业的设计和制造能力,影响汽车的品牌及口碑。

汽车在行驶时不断受到多方面的载荷作用,首先是来自路面不平引起的路面冲击载荷,然后是受到转向侧向力、驱动力和制动力等的作用,另外,汽车发动机本身也是一个激励源。这些载荷都随着时间而不断变化,甚至是随机变化。因此,汽车在行驶中处于一个相当复杂的受力环境中,其各个零部件一般都会受到复杂多变的应力、应变的作用。经过一定的工作时间,一些零部件便会发生疲劳损坏——出现裂纹或断裂。据统计,汽车90%以上的零部件损坏都属于疲劳损坏。

评价汽车及其零件是否满足疲劳要求的依据是其疲劳寿命。汽车及其零部件的单个疲劳寿命是个随机变量,材料、加工工艺、装配过程、使用过程、行驶状况等随机因素决定了每一个零件的疲劳寿命。但是总体而言,同一批次的汽车及其零部件寿命具有统计学规律,符合威布尔分布或者高斯分布。

现代轿车的设计寿命一般是行驶16万km。为了保持统一,大部分汽车结构件的设计寿命也是16万km。货车的典型设计寿命是约80万km。上述设计寿命是统计学中的B10寿命,要求汽车零部件达到这个寿命时发生失效的概率为10%,或者说可靠度为90%。即假设有1万台转向器投入使用,在达到16万km的行驶寿命时,已经共有0.1×10000=1000台转向器发生失效,而9000台还可以正常使用,则其B10寿命就是16万km。

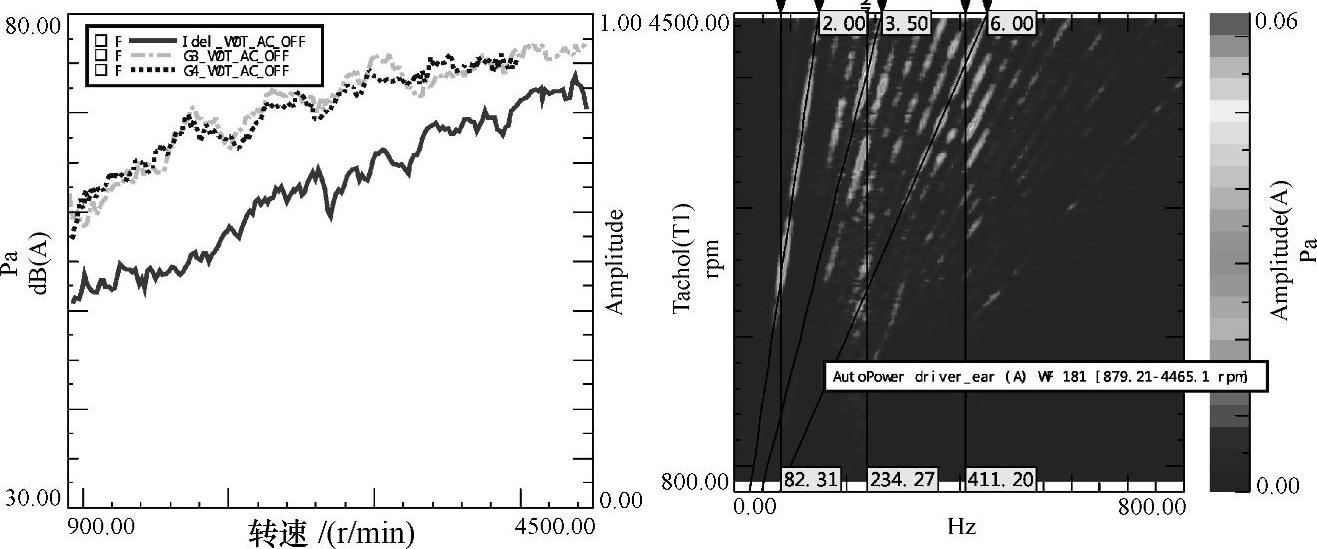

图6-7 某微型车某工况下的车内噪声评价分析

图6-8 零件疲劳失效

为了确保汽车具备一定的使用寿命,国内外均颁布了全面详细的法规,对汽车整车及关键零部件的疲劳耐久性进行了统一规定。以我国为例,GB/T 12678—1990《汽车可靠性行驶试验方法》详细规定了汽车可靠性路试的试验条件、路面状况、故障判断和处理等细则。GB/T 12679—1990《汽车耐久性行驶试验方法》规定了整车耐久性行驶试验的试验方法、损坏判定、结果处理等细则。除此之外,汽车厂商内部也通常根据自身能力和目标客户群,设有企业标准,对汽车、子系统、零部件等给出相应的疲劳要求。

在汽车设计阶段,应该充分考虑产品的疲劳耐久性能,使汽车产品具有需要的工作寿命和可靠度。在国际汽车行业已经广泛采用了一种设计、分析和试验相结合的方法来进行汽车设计。其基本流程如下。

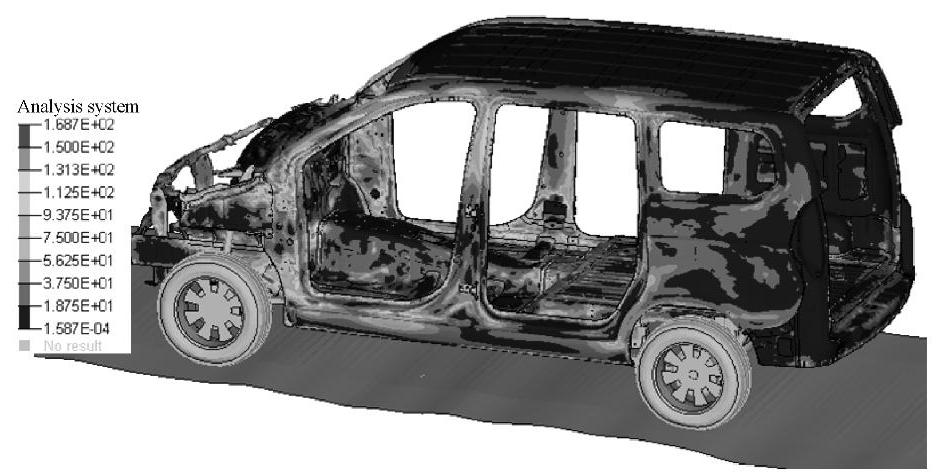

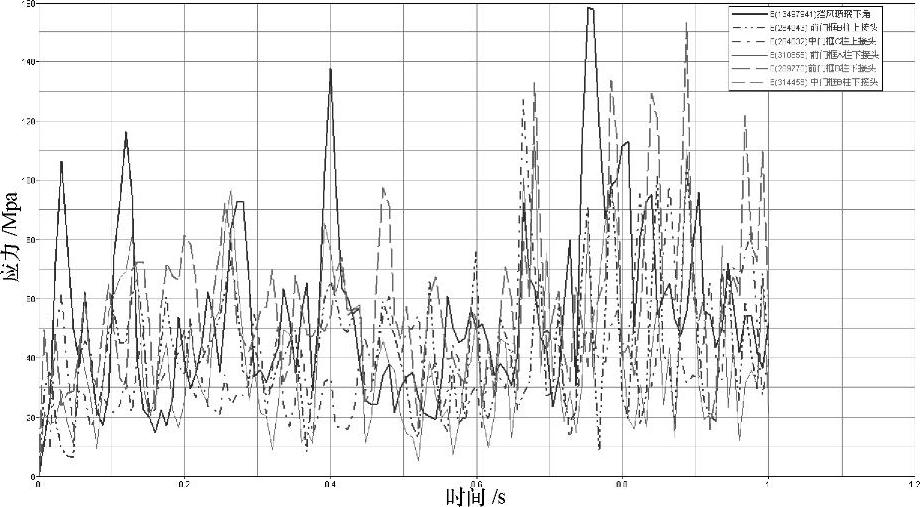

第一步,获取产品载荷和载荷历程数据,并且提供给设计人员;设计人员利用这些数据确定产品的形状和尺寸。载荷的获取可以通过相关试验,也可以从仿真分析中得到。如图6-9所示反映了用仿真分析得到的整车应力分布,如图6-10所示则是某几个目标位置的载荷变化历程。

图6-9 整车路面仿真(https://www.xing528.com)

图6-10 目标位置载荷历程

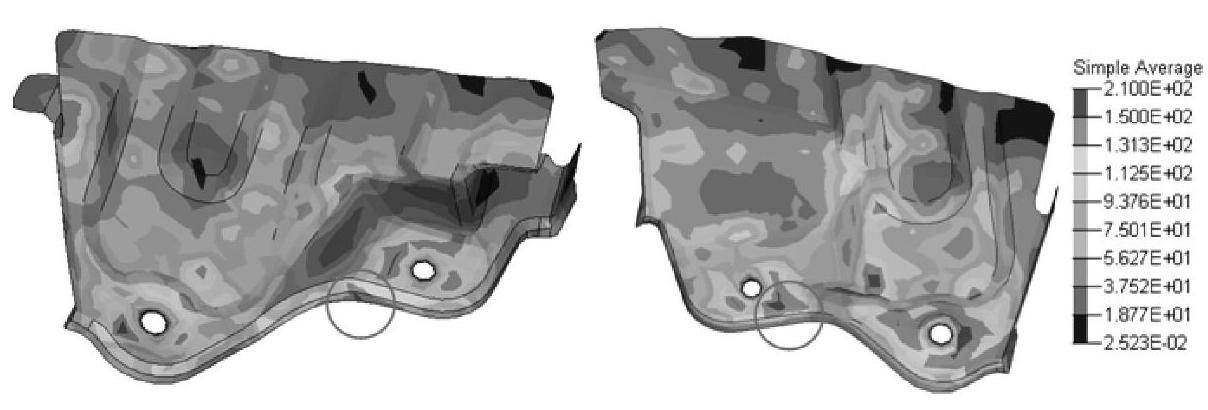

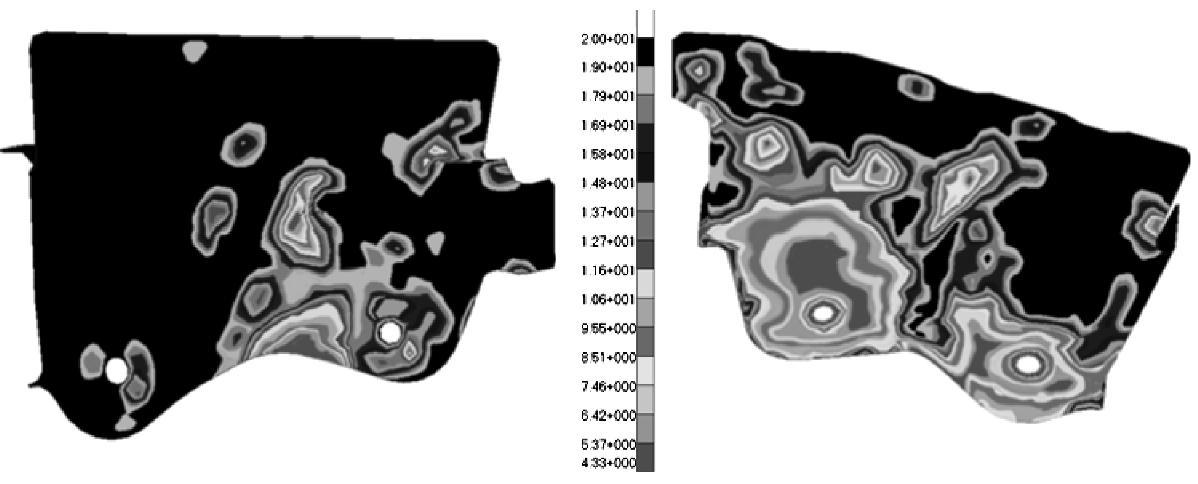

第二步,对产品进行静态应力分析,一般利用有限元分析方法,得到产品中的应力分布,如图6-11所示;对产品结构进行改进设计,以排除或减轻结构中的应力集中;利用材料疲劳性能参数和载荷历程进行疲劳寿命预计,如图6-12所示。

图6-11 零件静态应力分析

图6-12 零件疲劳寿命分析

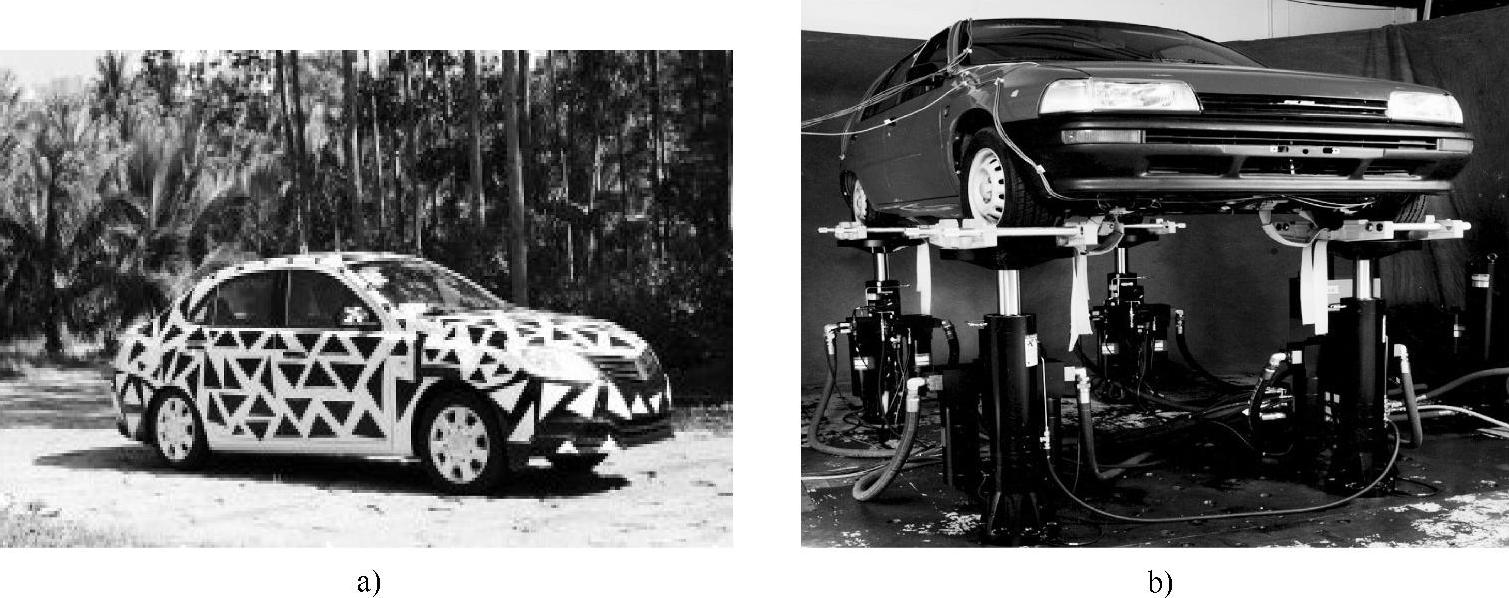

第三步,进行耐久性试验,以检验疲劳寿命预计的正确性,并且确保产品具有需要的工作寿命和可靠度。

耐久性试验的方法有很多种,从试验方法上分为实际道路试验、试验场试验和实验室试验。从试验对象上可以分为整车试验,子系统试验和零部件试验,如图6-13所示。

图6-13 疲劳耐久性试验

a)整车试验场试验 b)整车实验室试验

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。