汽车在行驶过程中,经常会承受路面带来的弯曲、扭转等载荷。因此车身抗弯刚度和抗扭刚度很大程度上决定着车身的品质,良好的刚度设计对于提高车身结构性能有着重大意义。车身刚度不足,会带来车门关不上、风窗开裂等问题,甚至会影响到安装在车身上的总成的定位问题,从而影响到汽车的行驶平顺性及操纵稳定性。局部刚度不足,会造成零部件运动干涉,甚至会影响到零部件的性能,带来异响等NVH问题,影响客户的主观感受,令客户满意度下降。

现代汽车车身结构基本上都是采用薄壁金属板件,通过焊接、铆接、粘接及螺栓连接等工艺连接而成。因此,车身刚度的主要影响因素有:

1)车身的空间拓扑结构。车身需要满足各种工况下的力学性能要求。因此车身的空间拓扑结构是否合理,对车身刚度有直接的影响。

2)车身构件的截面。与刚度相关的截面特性包括截面的弯曲惯性矩、扭转惯性矩等。截面尺寸、形状、开口或闭口以及材料面积,是决定截面特性的参数。

3)车身构件的材料。包括钢材、铝合金和碳纤维等。一定的结构,采用弹性模量大的材料,刚度较大。

4)车身接头。良好的接头设计,加强车身结构的整体性,使其成为完整的受力结构。

5)连接工艺。牢固可靠的连接,是高刚性车身的基础。在白车身上大量应用先进的激光拼焊或粘胶连接,比传统的点焊连接,刚度高20%以上。

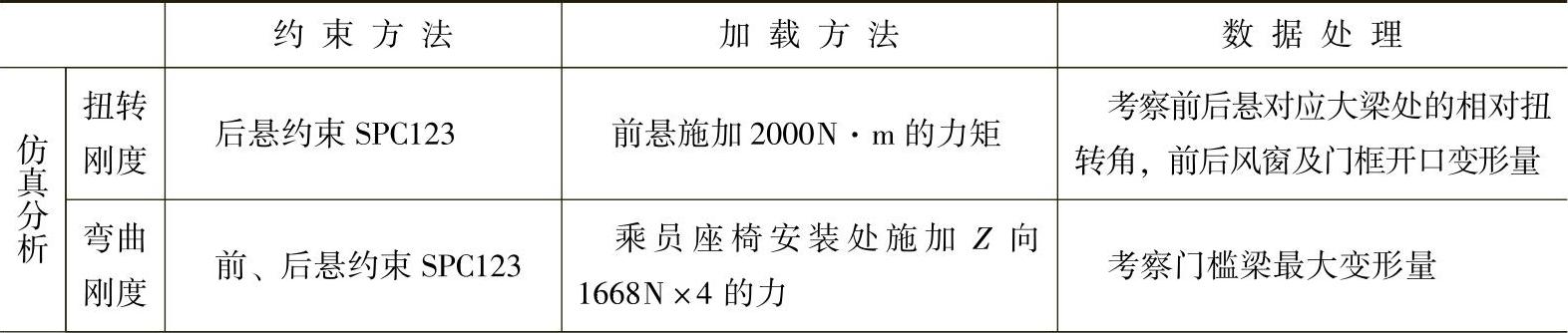

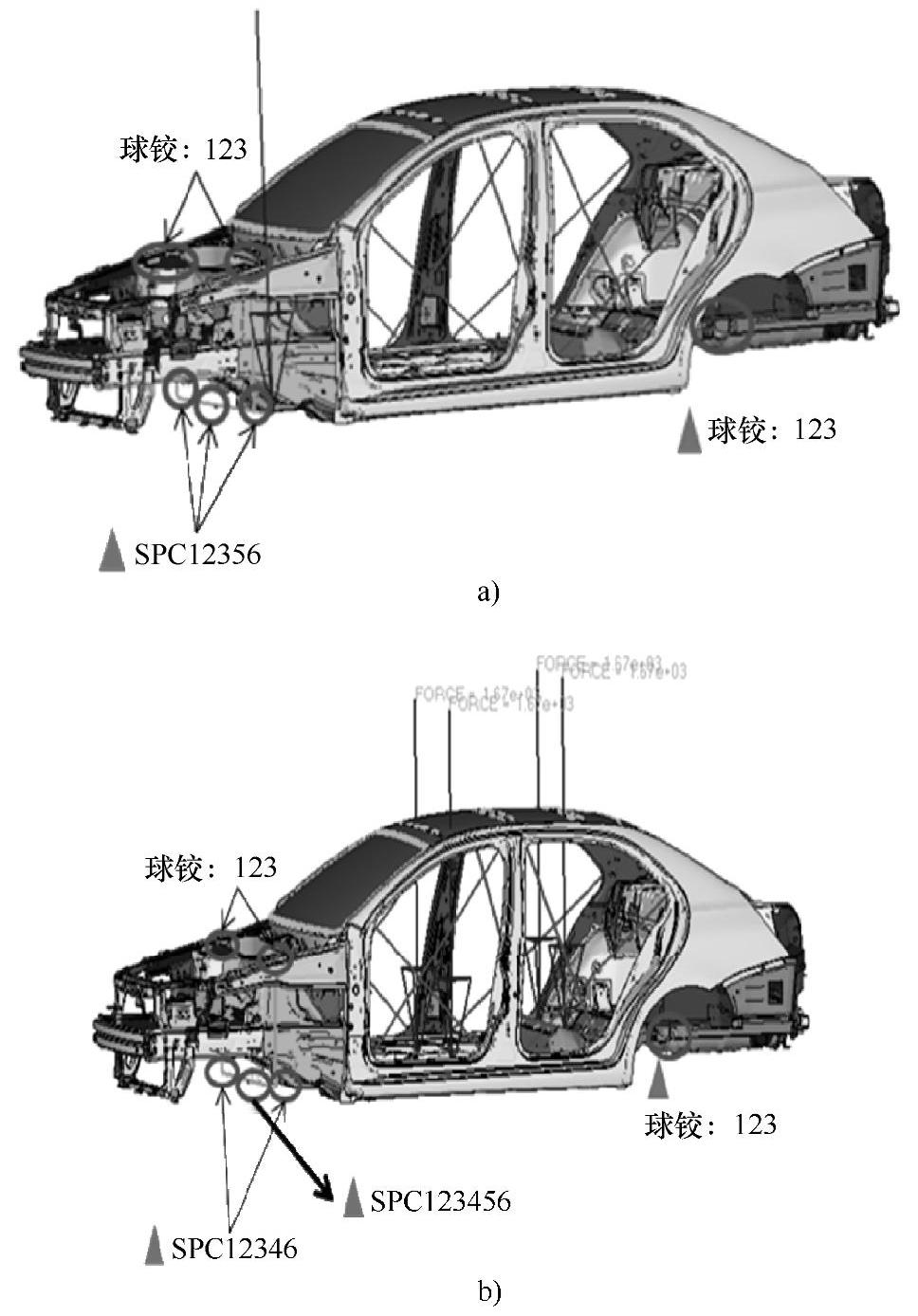

汽车车身刚度分析包括试验刚度分析和数值仿真刚度分析两种方法。车身刚度仿真分析是利用有限元软件,将车身几何结构简化处理,建立出离散化的有限元模型,模拟实车行驶所受的典型弯曲、扭转工况约束边界条件并施加载荷条件进行计算。最后对计算出来的位移等信息进行处理,得出弯曲、扭转刚度值及开口变形量。仿真分析可以应用于概念设计阶段的开发工作,这个阶段车身结构还没有确定,所以可以对车身不合理结构进行较大的更改优化。具体仿真分析如图6-3所示。

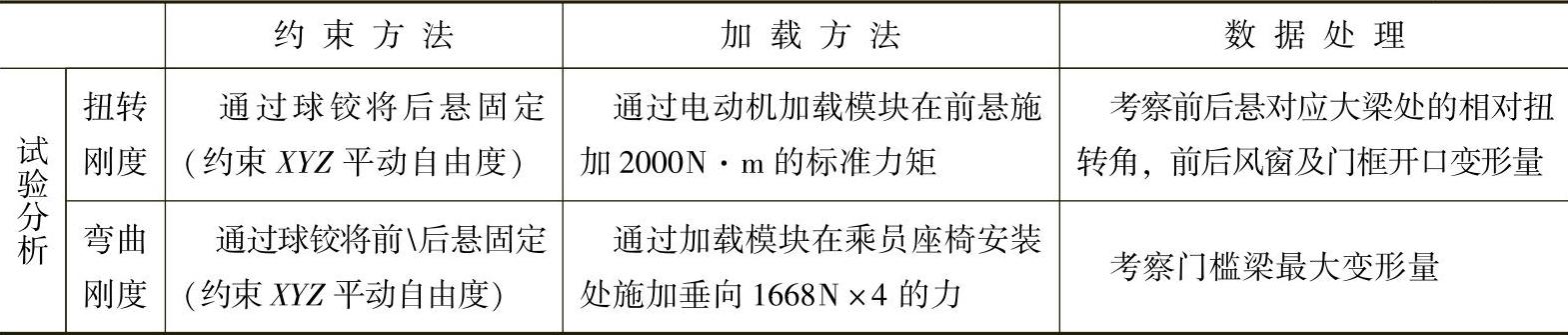

车身刚度试验分析按照简化的弯曲、扭转工况,将白车身固定在试验台架上,并施加载荷,利用位移传感器测得车身变形情况,计算出弯曲、扭转刚度值。与仿真分析相比,试验分析更能反映出车身的真实情况。但白车身试验必须在样车试制出来以后才能进行,而这个阶段车身结构基本已经确定,不能进行过多的更改。同时试验分析的人力成本和时间成本也较大。如图6-4和表6-1所示。(https://www.xing528.com)

表6-1 仿真分析和试验分析介绍

(续)

图6-3 白车身刚度仿真分析

a)白车身扭转刚度仿真分析 b)白车身弯曲刚度仿真分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。