一、试验验证的概念及种类

任何产品的设计最终都必须经严格的试验验证,在满足要求后方能投入批量生产。汽车是一种系统复杂的交通工具,与乘客的安全、舒适、健康有着直接关系。国内外各大汽车主机厂在新车批量生产前都必将实施一系列的试验验证,以确保产品满足设计之初所定义的设计质量目标。试验验证按产品的研发阶段的不同分设计试验验证(DV,Design Verification)和产品试验验证(PV,Product Verification);按试验样本的类型不同,可将产品的试验分三个阶段:手工样件阶段、工装样件阶段和批量样件阶段。

1)设计验证(DV,Design Verification)是对产品的设计冻结的第一版数据进行的手工样件装车试验,其试验目的主要是检查其结构设计是否合理,是否满足装配要求和功能要求,同时还可以发现未曾预知的问题。

2)产品验证(PV,Product Verification)首先是验证其工装模具的可制造性,随后验证其设计结果是否满足初期定义的性能质量目标,为后期批量生产提供可靠保证。

二、试验验证计划和报告

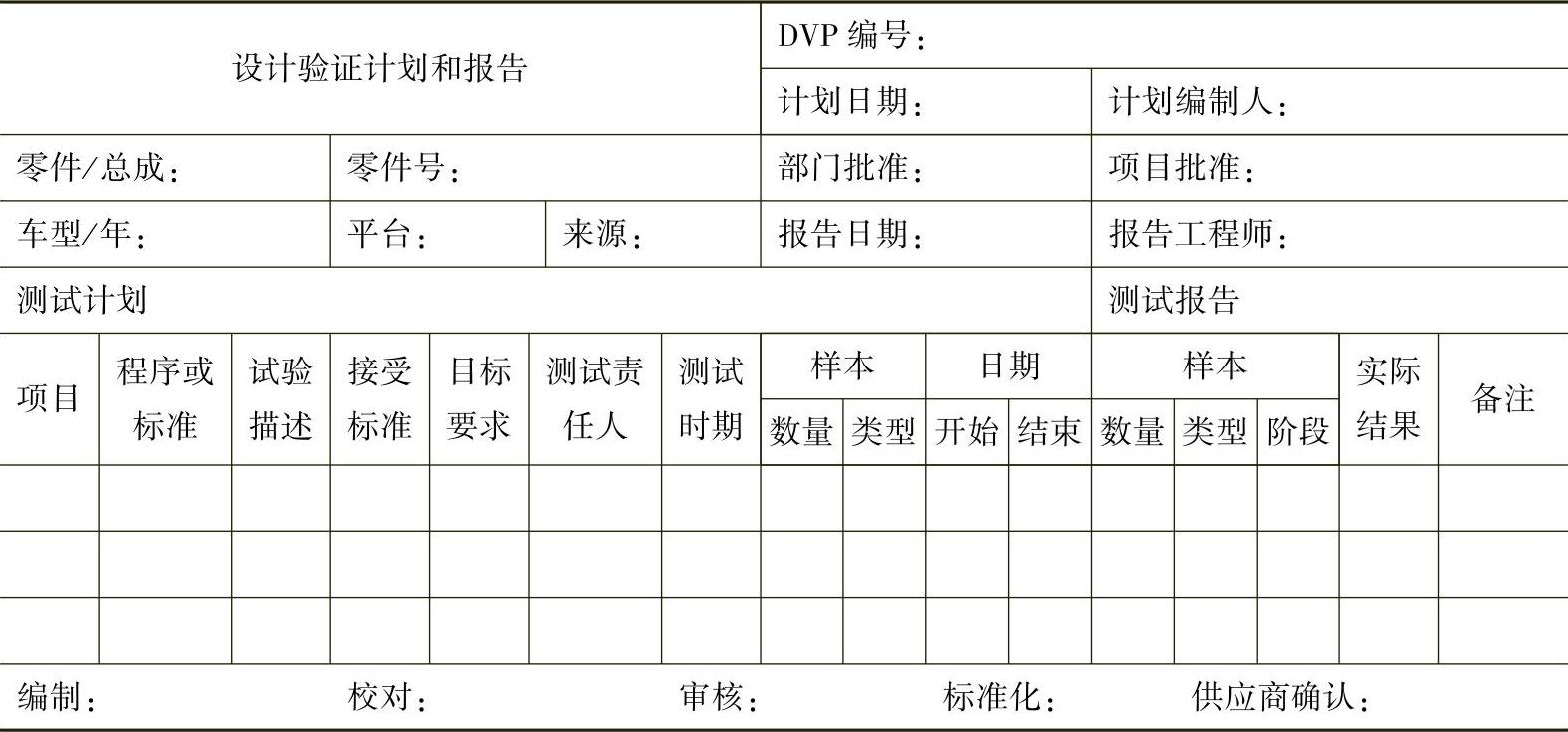

试验验证计划和报告(DVP&R,Design Verification Plan and Report)是汽车设计质量控制的最后一个重要工具。它包含了零部件的名称、零件号、材料、制造商、适用车型等详细信息,并确定了各个零部件所需进行的全部试验项目及目标要求,规定了试验样本数量和类型及试验时间安排等。在共底盘平台的开发策略下,车身造型的不断变换致使车身零部件的全部或大面积更新,并随着客户对汽车的功能、性能等要求越来越高,车身结构设计质量控制对DVP&R应用尤其重要。如果在设计阶段没有对产品提出全面详细的试验项目和试验目标,零部件供应商就无法明确产品的功能、性能等指标,无法对其品质提供可靠保障。例如未对车身密封胶条寿命提出明确要求和试验方法,当车子交到消费者手中时,短时间内极有可能出现漏水现象,将引起消费者极大抱怨,从而影响该车的市场声誉;又比如车身漆面易划伤、褪色、脱落等现象,都将被消费者直接观察到,导致消费者的较低评价;还比如汽车内饰材料的阻燃性是否满足要求,汽车仪表台在太阳暴晒的情况下是否发生自燃现象,这些隐患更是将影响消费者的生命财产安全。所以在汽车设计阶段制定详细的试验验证计划,将帮助设计工程师们识别潜在的风险,并确保最终交付客户的产品是满足质量要求的。表5-11为DVP&R模板,仅供参考。

表5-11 DVP&R模板

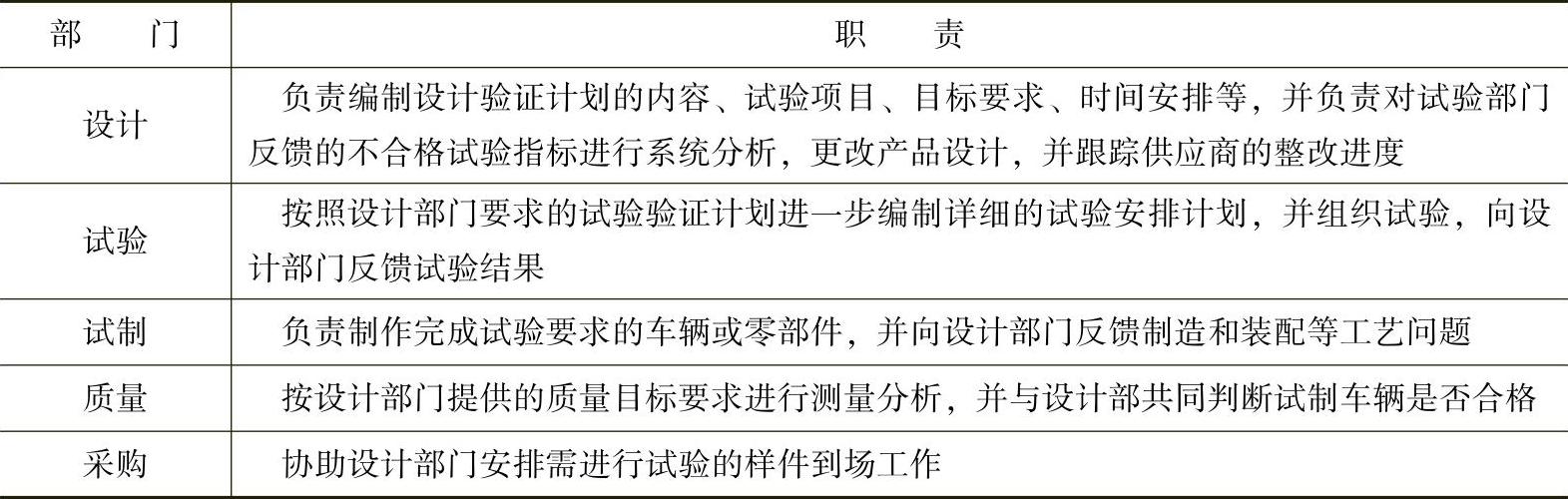

DVP的制定和应用不仅是设计部门的职责,还需公司其他部门通力配合,共同遵守计划要求,规范操作方法,方能切实有效地执行DVP和落实试验结果。表5-12为各部门在DVP编制和执行中的相应职责,仅供参考。

表5-12 各部门在DVP编制和执行中的相应职责

三、试验验证举例

1.仪表台设计试验验证(DV)

仪表台是车身中最为复杂的系统,是汽车驾驶的控制平台,集合诸多的功能件、装饰件,并与驾驶人的安全、舒适有着直接关系,故在车身结构设计质量控制的过程中对其进行的试验验证项目也是种类繁多。仪表台在设计过程中进行的试验通常有仪表板模态试验、安全气囊爆破试验、膝部碰撞试验等。

仪表板模态试验是为了检验安装固定在主体上的零部件,在受到车底传来的振动时,其子系统对该振动的防共振和保持稳定的性能。测试时主要输入参数有振动频率和振动方向。模态振动分析台架如图5-20所示。

图5-20 模态振动分析台架

安全气囊爆破试验是为了检验转向盘安全气囊和前排乘员安全气囊在爆破的过程中是否按设计路径要求完全展开,并检验仪表板零部件在爆破过程中的破碎部分不对人体造成伤害。该测试装备有车身台架、温度控制箱、加热垫、高速摄像机、高强度光束、信号激发装置及信号采集软件等。如图5-21所示为安全气囊爆破试验图。

膝盖碰撞试验是为了检验所设计的仪表板零部件是否在膝盖碰撞仪表板免受伤害的设计值范围内。中国新车安全评价规程中明确膝部碰撞过程中的受力值小于3.8kN,否则将影响评分,从而导致整车安全性能降低。该试验的测试装备有液压动力系统、模拟膝盖的冲击头、速度传感器、加速度传感器和时间记录仪等。如图5-22所示为膝盖碰撞试验。

图5-21 安全气囊爆破试验图

(https://www.xing528.com)

(https://www.xing528.com)

图5-22 膝盖碰撞试验

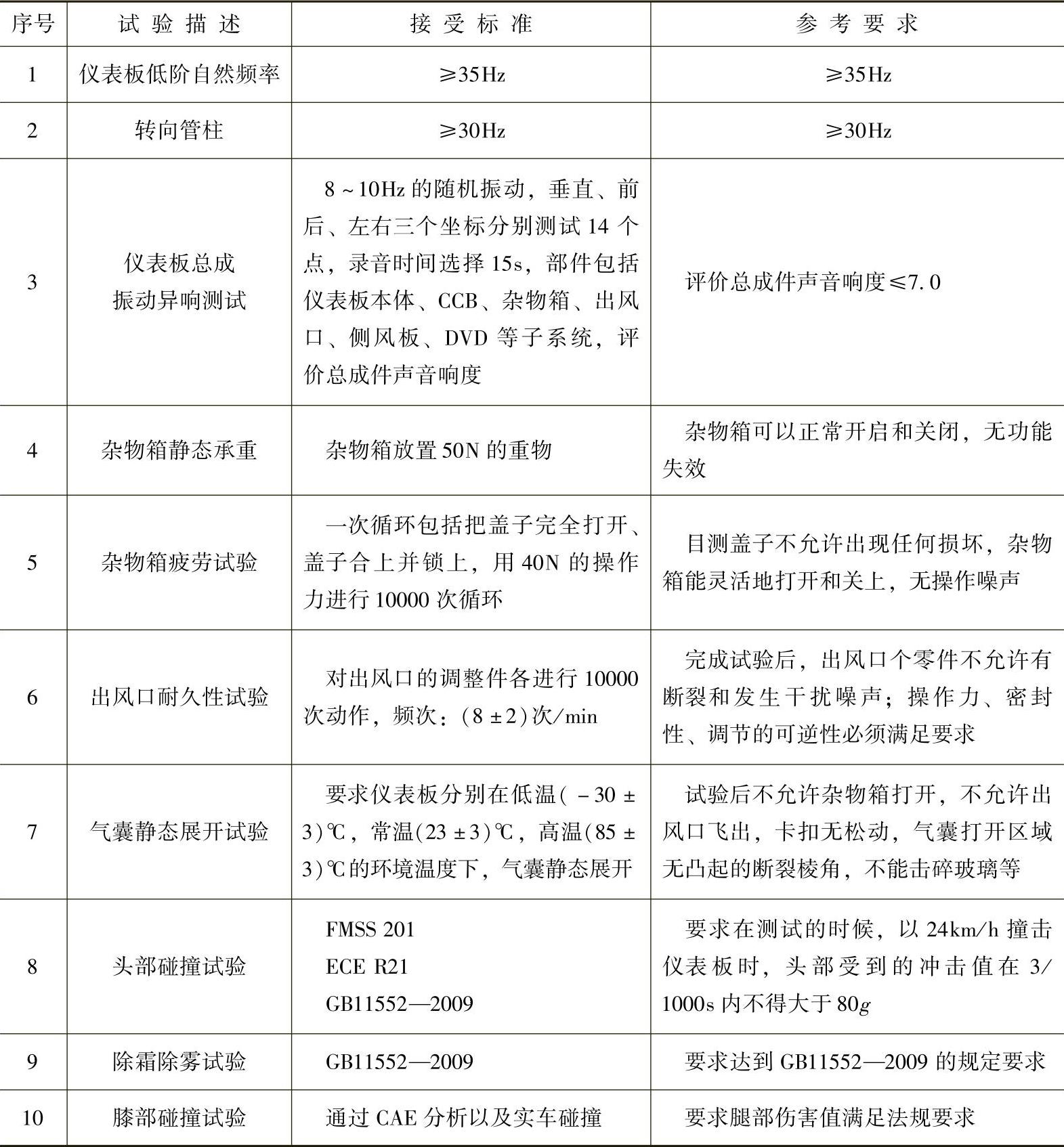

表5-13为国内外主机厂常做的仪表台DV验证项目表,仅供参考。

表5-13 国内外主机厂常做的仪表台DV验证项目表

2.车身外饰件的试验验证(PV)

车身外饰件的零部件经正式工装模具生产出来后,设计工程师们还需对工装样件的性能进行试验验证,以确保产品的各项性能指标满足设计之初所定义的质量目标。如保险杠性能要求、塑料件及外钣金件的表面油漆性能要求及外观质量要求等。

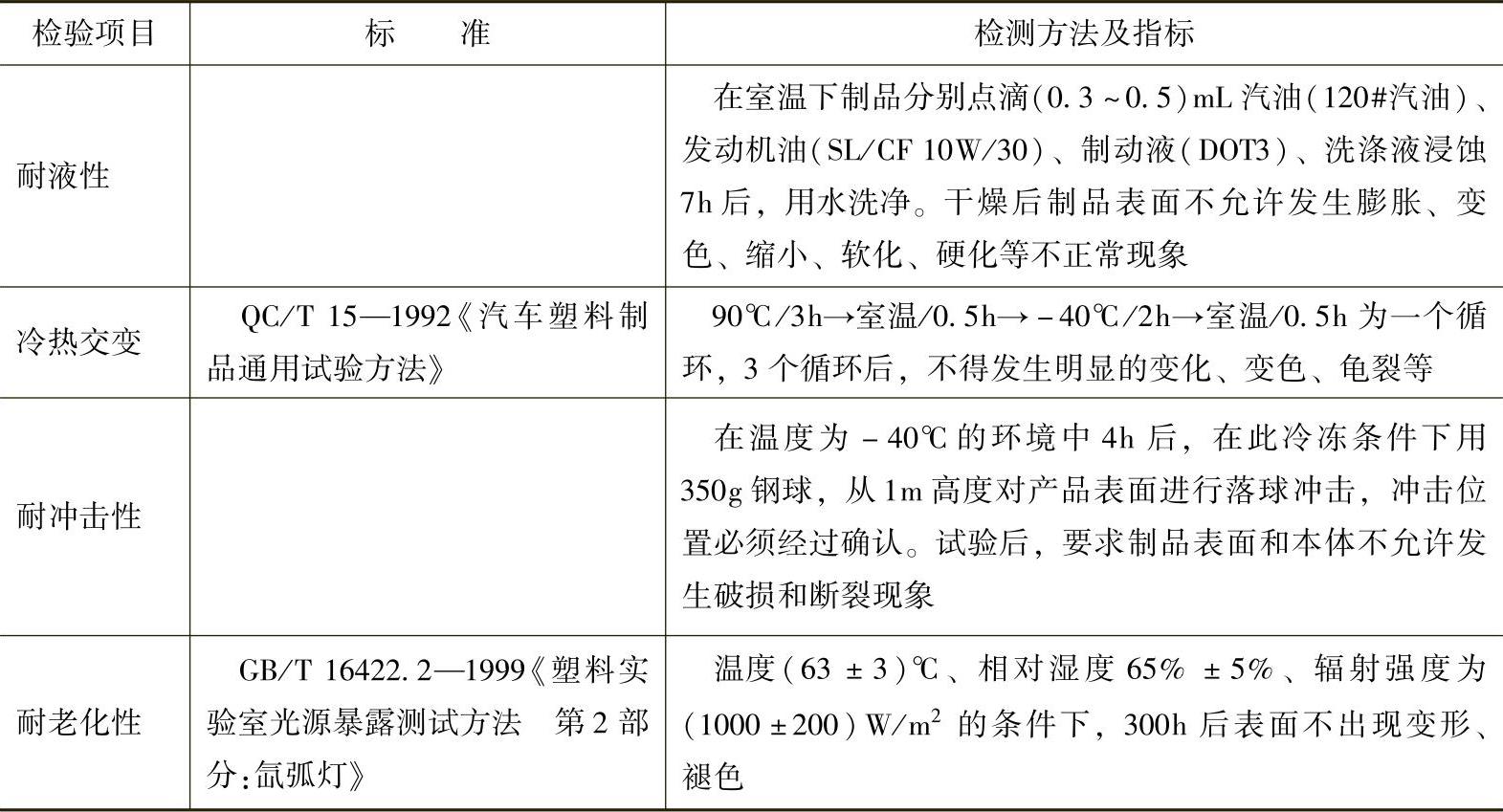

1)外饰塑料件产品性能要求。见表5-14。

表5-14 外饰塑料件产品性能要求

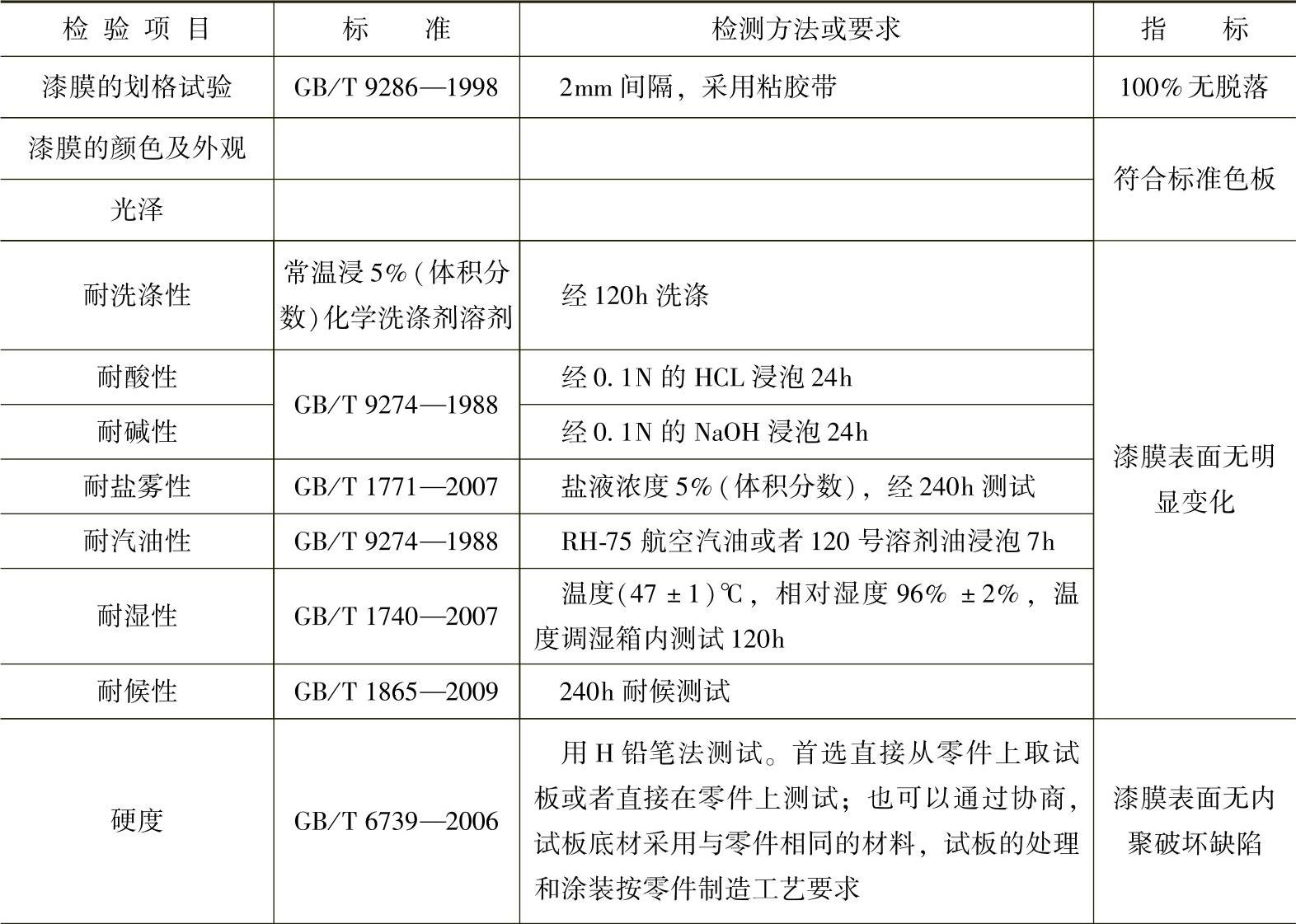

2)外饰件油漆性能要求。见表5-15。

表5-15 外饰件油漆性能要求

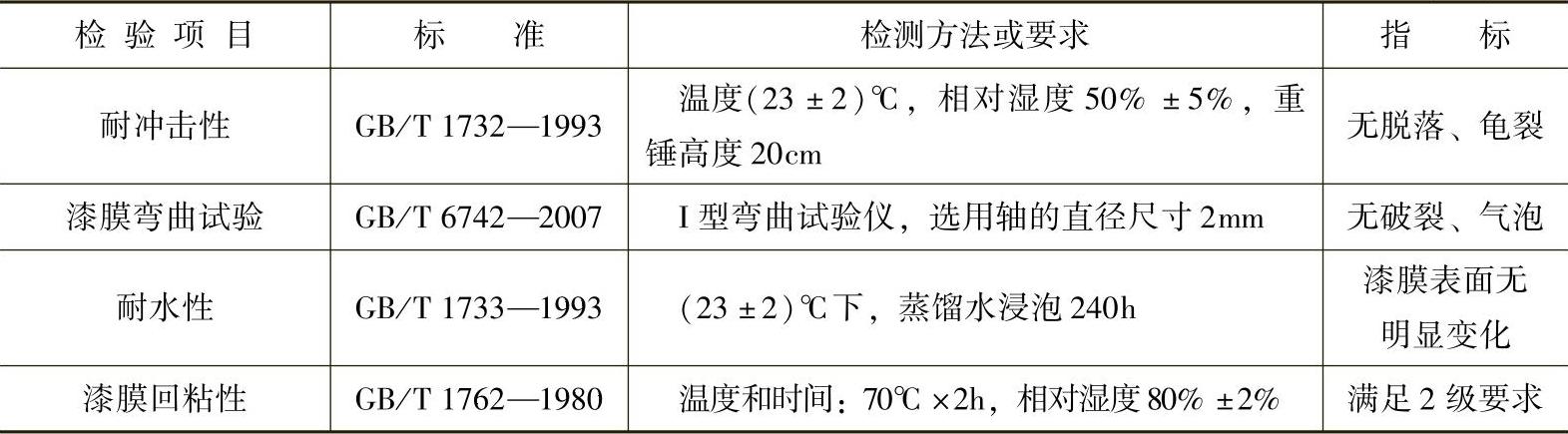

(续)

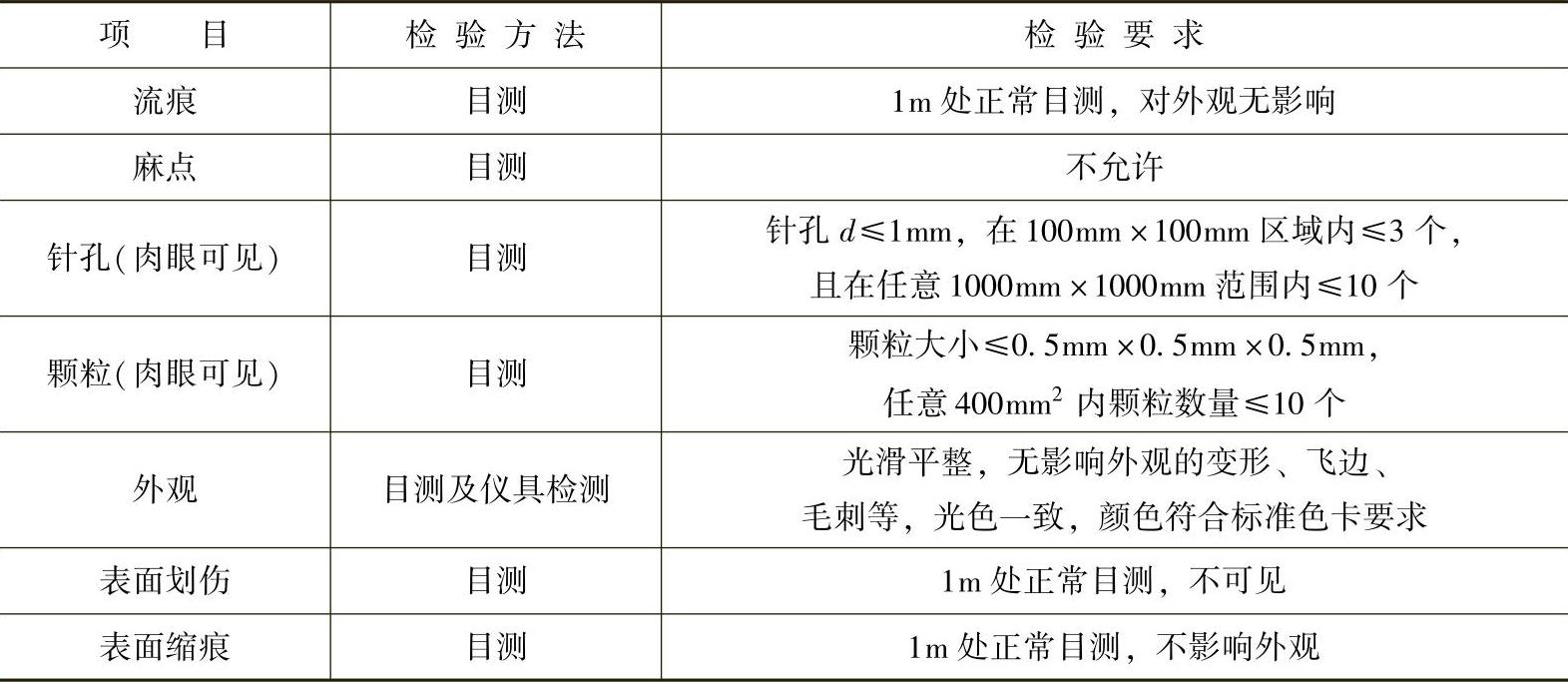

3)喷涂后外观质量要求。见表5-16。

表5-16 喷涂后外观质量要求

四、试验验证问题整改

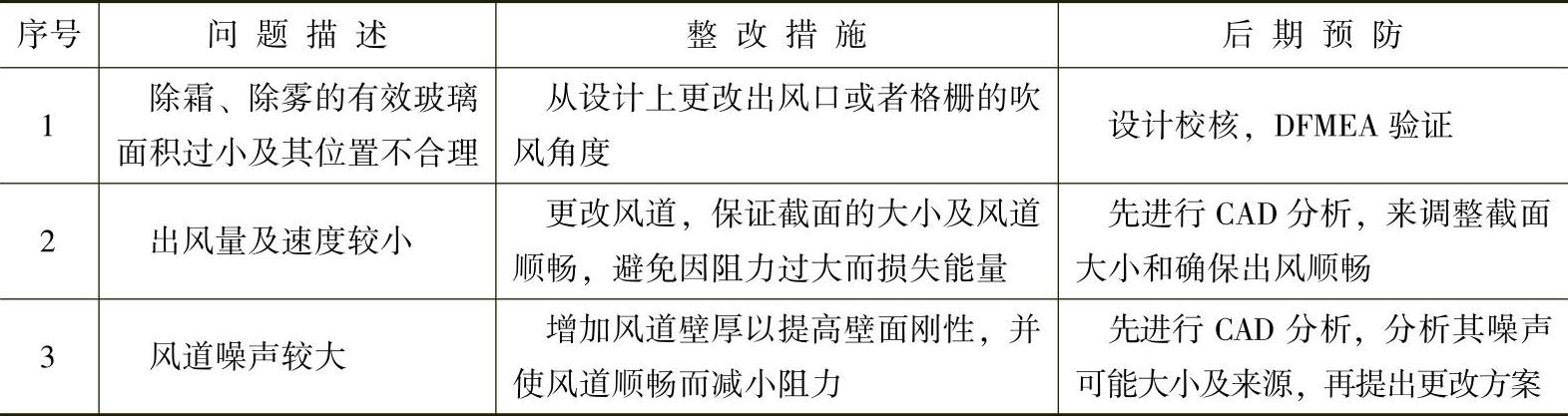

试验验证的目的是为了发现设计存在的缺陷并确保产品合格。在试验验证计划的前期和中期试验中,将会发现诸多脱离质量目标的工程问题。这些问题都需要工程师进行统计,并分析设计缺陷的所在,提出整改方案及后期预防措施。表5-17为某公司的前风窗玻璃的除霜、除雾试验问题及整改方案。

表5-17 某公司的前风窗玻璃的除霜、除雾试验问题及整改方案

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。