汽车内外饰设计是一门综合复杂的新型学科,其设计的约束的条件种类繁多,不同零件有不同的约束条件,诸多的约束条件还存在一定隐蔽性,需设计人员掌握全面的知识,积累丰富经验,方能提出全面详细的设计约束条件,并且各约束条件之间还可能存在冲突和矛盾的地方,这就需要工程师们找到最佳的平衡点。同时,汽车内外饰设计随着整车开发进展,在不同时期对外部的需求也在变化。所以汽车内外饰设计约束条件存在多样性、抑制性和时间动态变化性。下面将详细介绍内外饰设计的各种约束条件。

1.法规要求

法规分强制性和非强制性,所谓强制性法规通常是指国家颁布的规范文件,是任何设计都不得触碰的高压线;而非强制性法规则是行业或企业在满足强制标准前提下对产品提出更高要求,从而提升产品质量。另外,根据地域的不同,汽车法规我国有国标(GB),北美标准有FMVSS和IIHS,欧洲标准有ECE和EEC等。在我国关于汽车内外设计所涉及的法规有100余项。表5-6是各国家和地区所采用的汽车安全方面的相关法规标准。

表5-6 各国家和地区所采用的

(续)

2.人机工程

汽车内饰的各子系统几乎与驾驶人和乘客的乘坐舒适度有着直接关系,其重要性不言而喻。仪表板是整车的控制台,它集合整车所有控制开关按钮,而这些名目繁多的开关按钮的位置布置,是否在驾驶人的可见可触及范围内,并根据开关的重要性和使用频率,将其布置在显眼和易触及位置,例如整车警示灯按钮应布置在中控面板中间偏上位置,以防汽车行驶过程中突然出现故障时,驾驶人能在第一时间内找到它,从而主动避免与外围车辆发生追尾或撞车事故。又如,门饰板的扣手位置是否满足一般人开启习惯,其手柄尺寸大小和预留空间是否满足各类人群手指要求以及开启角度和操作力的要求。在长途旅行时,座椅的尺寸、海绵形状以及材质软硬程度对驾驶人的舒适性和疲劳度有重要影响,另外,考虑不同身材比例人群均能找到一个合适的驾驶姿势,则要求座椅具有前后上下调整功能。

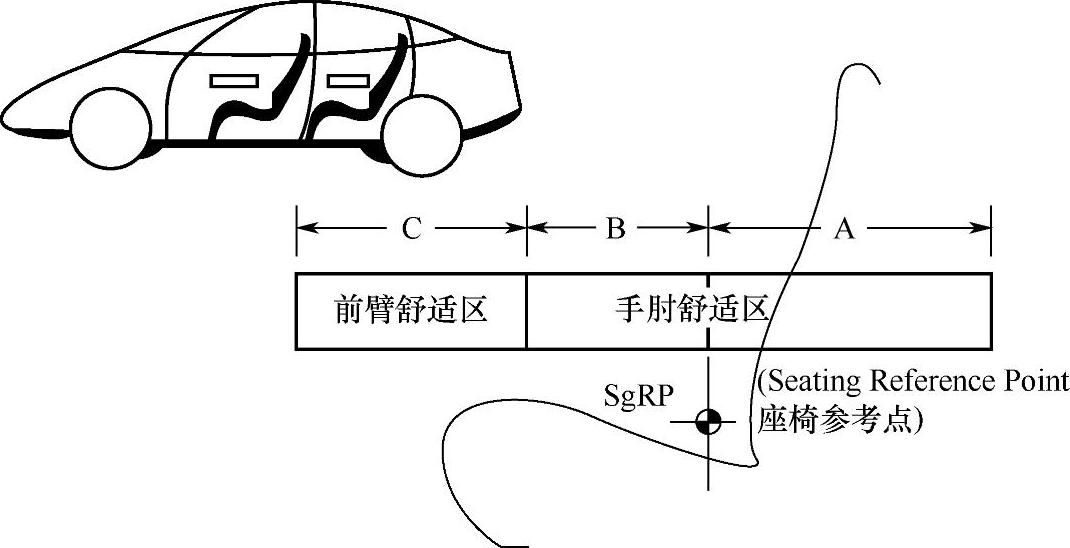

下面列举座椅和门饰板设计需重点考虑的人机工程参数:躯干线角度、大小腿角度、H点(SgRP)、踵点、腿部空间、座椅控制手柄、开关大小、触及区域、扶手高度等。如图5-8所示是门饰板扶手设计需要定义的A、B、C关键人机参数。

图5-8 门饰板扶手设计需要定义的A、B、C关键人机参数

3.功能要求

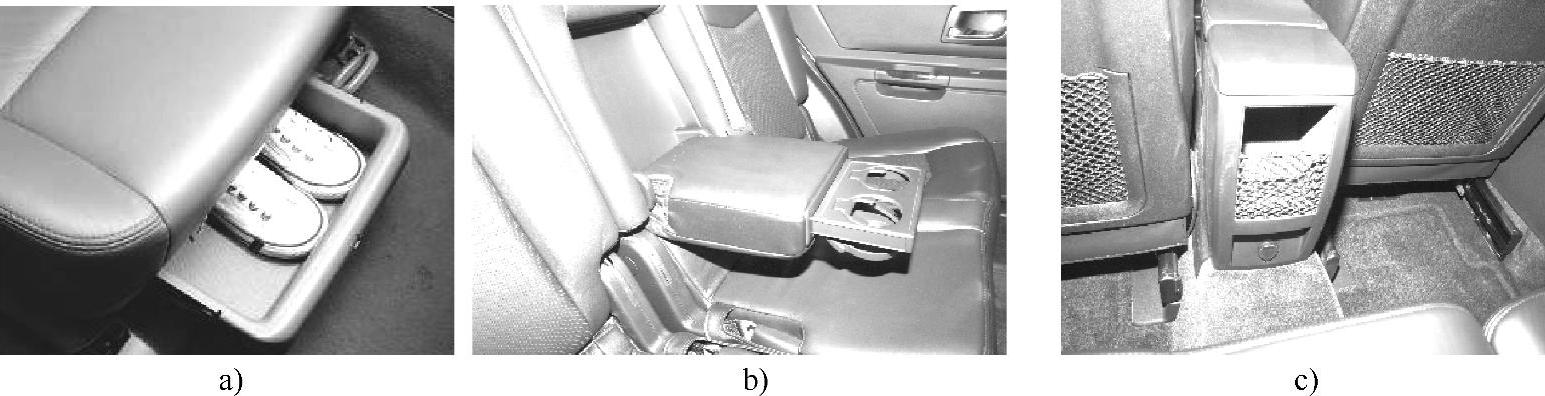

汽车内外饰各子系统零部件大多既是装饰件又是功能件,如仪表板上的空调出风口,其外围轮廓通常设计有镀铬亮条用来提高内饰豪华感,而其内部结构则要求具有调节风量大小和方向的功能。又比如汽车后视镜、遮阳板、门窗玻璃等都必须有可操作和可调节的功能。在满足零件的基本功能要求前提下,工程师们还应致力于为顾客们提供更多的附加值。如提高汽车内部空间利用率,多功能的茶几板,座椅底下设置抽屉则是由此产生的,如图5-9所示。可见,汽车内外饰的设计除考虑装饰性,其功能性的挖掘潜力巨大,为产品市场竞争力提供砝码。

图5-9 提供内饰功能附加值

a)座椅下抽屉 b)后座茶几 c)储物网袋

4.性能要求

性能通常是指零件的使用可靠性和使用寿命。内外饰零件大多都是可视、可触及或直接操作的零部件,较容易在短时间内就发生变形、开裂、缝隙胀开、零件脱落、操作失灵等现象,这些很容易被消费者发现,并以无可争辩的事实认定产品质量差。由此可见,内外饰性能要求在整车开发中具有相当重要的地位。通常用来评价内外饰性能的指标有强度、刚度、模态及碰撞安全等。为了在内外饰设计阶段能规避各种风险,降低开发成本,业界已采用CAE分析法来提供支持。为适应时代的发展,内外饰工程师们除对零部件的性能指标了如指掌之外,还要熟悉甚至应用各种计算机仿真软件。

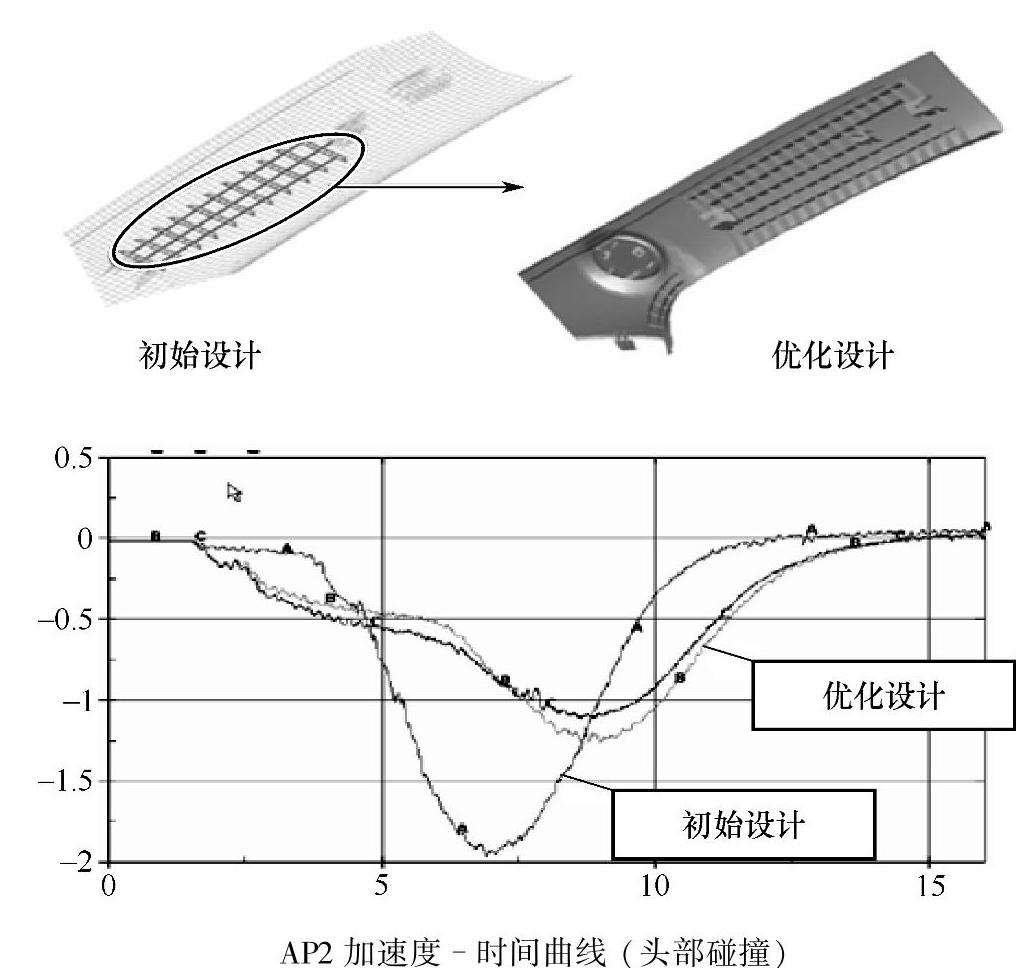

图5-10所示的A柱饰板的加强筋结构设计,经CAE分析和改进,明显改善其头部碰撞试验要求的安全性能参数。

5.拆装要求(https://www.xing528.com)

任何产品的设计最终都将面向装配和维修,汽车内外饰零部件尤其如此。为了降低工人劳动强度和提高装配效率,内外饰结构设计时需考虑零件的装配便捷性、可装性以及装配后的质量,同时还需考虑后期维修的方便性及替换性等。为了能顺利完成装配,工程师设计时应尽可能考虑装配时可能遇到的情况,如导向、定位、盲装、工具空间及拆装方式等。导向结构设计能提高装配质量并减轻工人劳动强度;定位的设计即产品的6个自由度的约束设计,较好确保装配后的质量,如间隙、段差、牢固等;盲装就是指工人装配时看不到安装点,只能凭感觉安装,这样势必导致安装错误和装配时间过长等现象;狭窄空间位置的安装点是否具有足够的工具(套筒、扳手、螺钉旋具、风枪等)尺寸空间,及工具转动后的使用空间等;拆装方式主要考虑两个因素,一个是装配方式是否符合人机工程要求,另一个则是内外饰外观零件的拆卸步骤并非装配的逆向过程,如镀铬条安装是平行推进的,而拆卸时却是用螺钉旋具撬出的,从而结构设计时需特别考虑此种拆装方式。

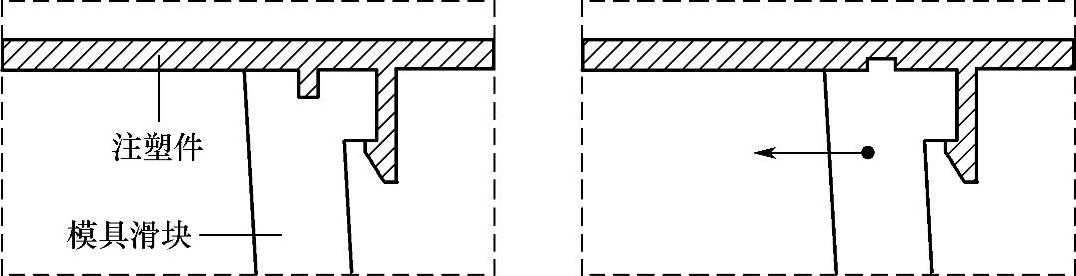

6.制造要求

汽车是需要批量生产的,其零部件的结构设计即使再精美,但如果不能通过常规生产工艺批量制造出来,那也是枉然。所以结构设计之初就必须考虑到零件的常用生产工艺的特性。内外饰塑料件大多采用注塑加工成型,而注塑模具本身也需要通过各种基础加工工艺制造出来,所以作为内外饰结构工程师,在确保产品的可制造性前,首先应考虑模具的可加工性、强度、使用寿命、结构原理等,如图5-11所示的零件结构设计将导致模具滑块无法脱模。

图5-10 A柱饰板的加强筋结构

图5-11 导致无法脱模的零件结构设计

还比如皮纹设计要求型面有最小3°的拔模角设计,否则产品触摸将拉伤表皮;又如零件表面分色位置是否设计了便于喷漆的套色槽等。

7.周边要求

汽车内外饰的设计除对上述各项要求提出较严格的质量目标外,工程师还必须清楚该零件与周边零件的关系,如设计输入条件是否全面,设计完之后数据是否干涉等。内外饰结构设计输入条件除了来自上游的造型面,还有周边相关的零部件,如白车身、空调电子、底盘等所有与之有关的零部件。

白车身通常为内外零部件提供载体,比如门饰板总是安装在门板上;空调电子等零件安装大多又以内外饰零部件为载体,比如收音机、功放机安装在仪表中控面板上;最后底盘零件也有影响内外饰零件结构设计的,如轮胎包络面就决定了轮罩内衬尺寸设计。数字样车初版设计完毕后,工程师必须检查零部件是否与周边零件存在干涉现象。对周边零件的数据及要求输入完毕后,还必须完成一项重要工作任务,那就是系统零件间的间隙与干涉检查,其工作量非常庞大,但业界已基本采用计算机分析软件来代替人工检查,其分析结果再经工程师们审核签字而最终发布。

8.外观要求

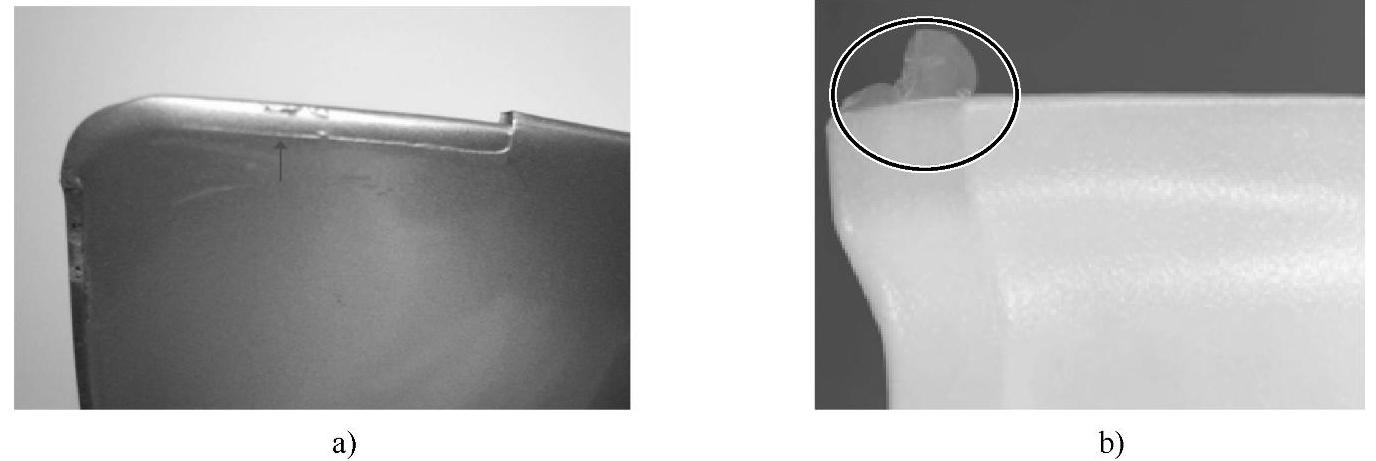

对于外观的苛刻要求上,很多产品工程师都有误解,他们认为外观的好坏是造型师设计决定的问题。其实不然,造型的细节特征,如间隙段差、搭接方式、过渡处理方式等都是由结构工程师提出的。在项目前期工作中,工程师必须给造型数字工程师输入准确的间隙段差断面。其断面设计时需重点考虑零件拼凑或对接是否会产生老鼠洞,零件分模线位置是否外露(图5-12a)。当然,还有零件自身制造时可能留下缩痕、熔接痕、飞边(图5-12b)等影响外观品质的一系列问题,此类问题都需工程师们在结构设计时充分考虑到,并在图纸技术要求中明确提出。

图5-12 分模线与飞边

a)分模线外露 b)飞边

9.材料要求

汽车内外饰所使用的材料种类繁多,不同材料其属性大不相同,并且其加工制造差异化,故对内外饰结构设计影响巨大。为了设计出精益的内外饰产品,工程师们不得不对每一种材料的属性了如指掌,如PP材料价格低廉,流动性好,后续可加工性好,但易变形,需在结构上设计加强结构,比如加强筋,翻边等;PC价格昂贵,但其强度好,并且有透明性质,大多应用在汽车灯罩上,考虑到灯罩的透光及易见,其产品内外壁面均不得留下分模线,所以对造型和结构设计提出难题;ABS材料价格也较高,其制品强度和抗变型能力强,并且表面附着力好,常用做镀铬件,其制品的结构设计方面通常要求较大拔模角度;PA66尼龙材料价格也较高,因其具有较高强度和自润滑的属性。

在了解各种材料的基本属性后,工程师还必须清楚内外饰哪些区域将使用何种材料。目前,内外饰材料定义基本有两种,一种是通过分析标杆车零部件所使用的材料,而确定一种最为合适的材料;另一种是新材料的应用,比如以塑代钢,其最终确定需经过严谨的工程分析与验证,如计算机仿真分析,样件的各项性能参数实验验证等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。