产品的设计开发是一系列决策活动的过程,给设计变量(零部件类型及其尺寸)确定合适的数值(类型、量级、材料),以期实现设计目标的最优(系统总体性能的综合利益最大化)。设计人员常从技术角度凭借自身能力,通过评估可能的设计决定对产品性能的影响做出设计决策。对客户需求进行提炼,在确定质量特征和设计目标期望之后,对整个系统进行分学科或分系统的分析,明确每个模块的功能、参数、响应和相互关系。在此基础上,对期望的设计目标进行协调分解,将所期望的产品特征传递到各子系统和零部件中,并保持一致性和效率性,确保具体设计活动都具有统一的设计目标。

现在的复杂系统设计往往牵涉多学科、多系统和多水平的设计活动,且学科或系统间相互耦合。为了保证设计质量,缩短设计周期,现代设计方法主要利用学科、系统、水平之间产生的协同效应,通过并行设计,获得系统的整体可能最优解。因此,复杂系统设计中,分解技术尤为重要。

分解的目的就是把一个复杂的大系统分解为多个规模较小、相互较为独立、易于求解的子系统。按照分解原则的不同,分解方法可分为三类:基于物理系统的分解方法、基于专家知识的分解方法和基于模型的分解方法。前两种是假设问题存在一个自然分解,具有一定局限性。后者是运用函数关系表示设计目标与约束,以确定数学设计模型中固有的不连接或弱连接,从而进行分解。

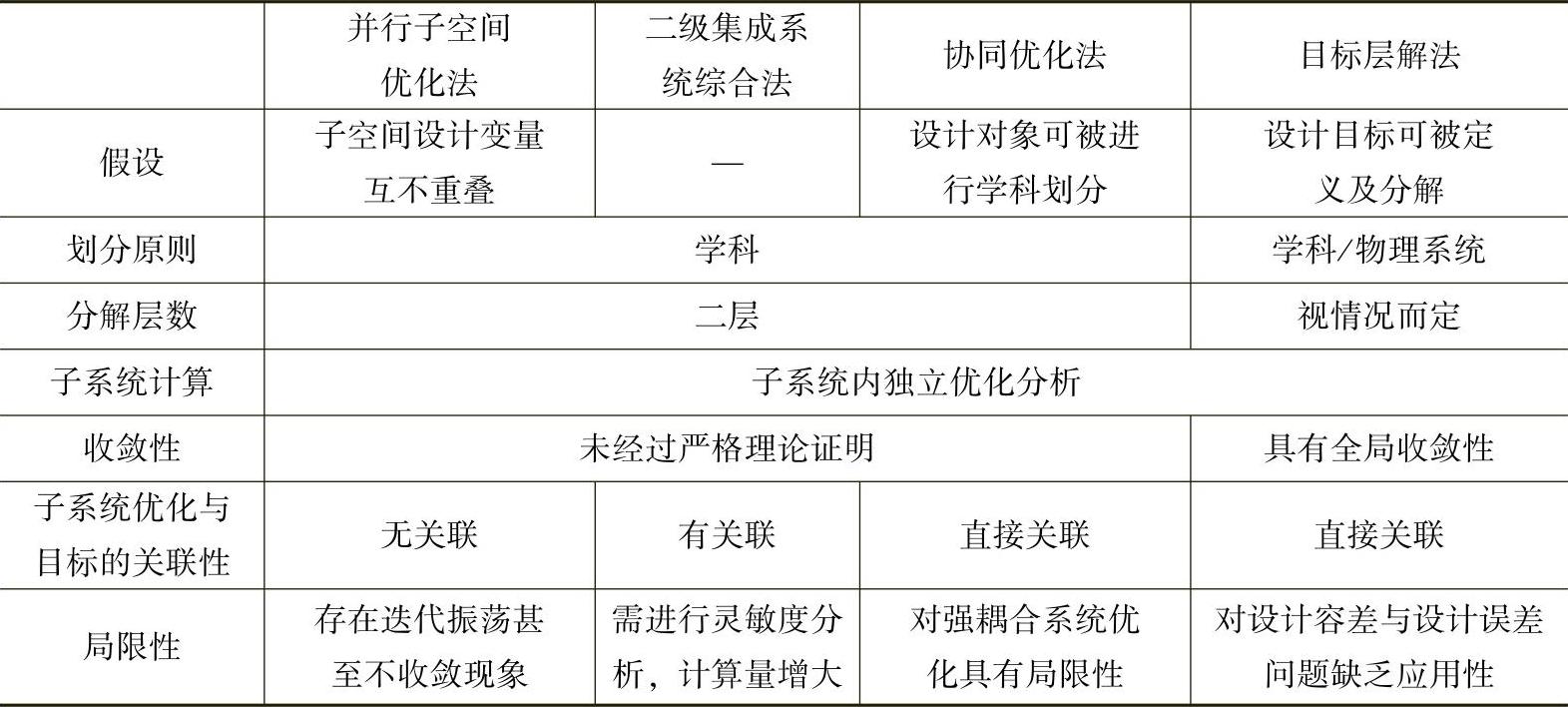

众多研究人员已经对设计中的协调分解方法开展了很多研究,如并行子空间优化法、二级集成系统综合法、协同优化法和目标层解法等。这些方法都是依据分解思想提出的,基本流程是将设计对象分为系统和子系统后,再进行自变量和耦合变量的优化分析,但由于采用不同的划分原则和优化方法,上述方法又各具特点,见表2-6。并行子空间优化、二级集成系统综合法和协同优化法按学科进行子系统划分,一般为两层分解协调结构;目标层解法既可以按学科划分,又可以按系统或零部件来划分子系统,划分层数按实际需求确定。另一不同点在于协调解决机制不同。

表2-6 四种协调分解方法比较

并行子空间优化法用近似方法处理来自其他子系统的耦合变量,用子系统分析法计算本子系统的设计变量,耦合变量协调和数据交互在系统级进行。二级集成系统综合法包括系统分析、灵敏度分析、子系统优化和系统级优化。系统分析在每一次循环开始时进行,并以最后的一次系统分析结果为最终结果。协同优化法将优化设计问题分为两级:一个系统级和多个并行的学科级子系统,各子系统只与系统级交换数据,不需要其他子系统的知识。目标层解法是唯一一种基于物理系统的分解优化方法,其工程应用性表现在车辆设计、改型方案确定,以及汽车产品规划、平台开发等方面。(https://www.xing528.com)

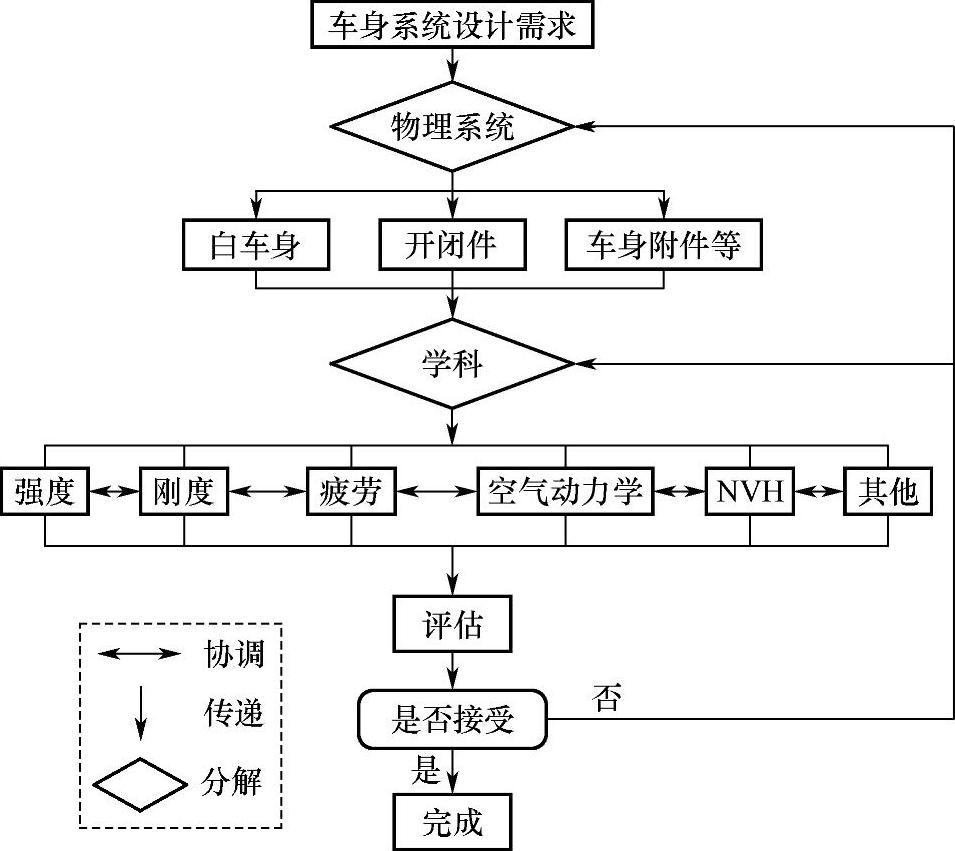

对于车身设计来说,实施的分解策略如图2-9所示。首先,按照物理系统分解方法,将车身系统按照其自然分解进行分类。这里并不是说将其分解成零件,而是按照本公司的设计习惯和经验积累进行划分,分解后的组成称为部分。对于每个部分来说,如果仍旧是较复杂的系统,可继续进行物理分解,否则按照其功能进行学科分解,根据待解决问题的实际情况选择合适的协调优化方法,建立各部分的分析模型。通过各性能指标设计之间的协调,获得满足约束的设计解。

图2-9 车身系统设计需求的分解、传递与协调

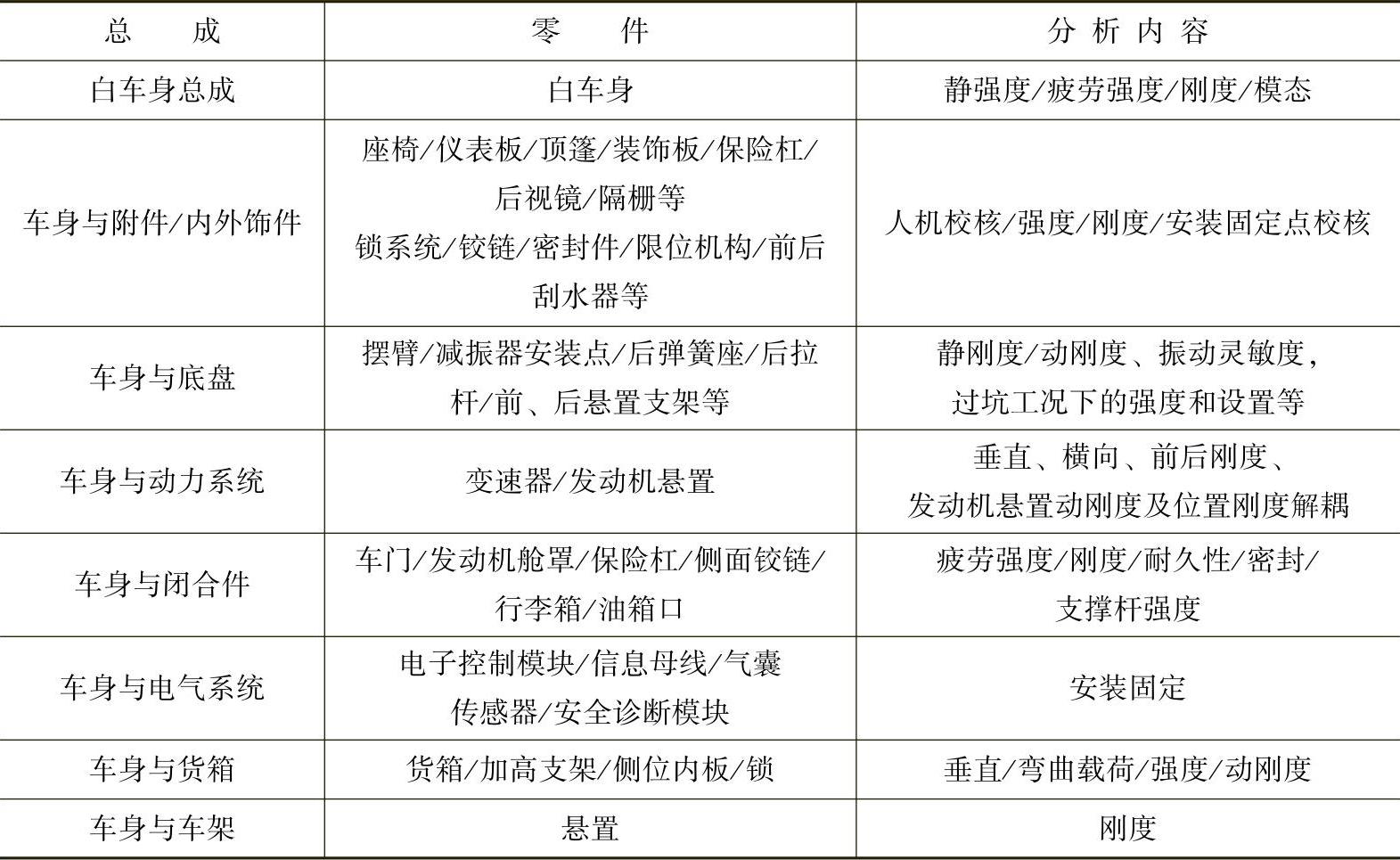

车身系统的物理自然分解为车身本体(白车身)及其负载件,如开闭件、内外装饰件、外接口件等,见表2-7。这里的外接口件是指车身系统与其他系统总成之间相接处的连接件。

表2-7 基于物理系统的车身及其外接口划分

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。