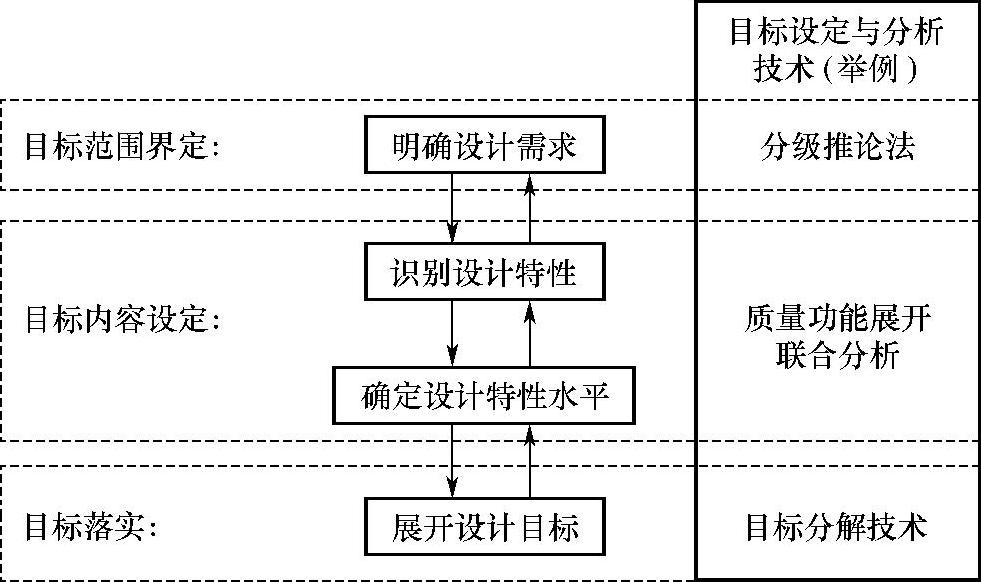

图2-4 目标设定技术体系

围绕质量定义,车身设计质量目标设定主要经过3个阶段,如图2-4所示。首先,明确设计需求;其次,识别满足这些需求的特性及其组合,建立设计需求与产品特性之间的联系,即目标设定;其后,确定特性水平,即设计目标值;最后,运用设计技术和分析方法,进行目标展开与分解。各级目标必须是系统目标的展开,高一级别目标都能在低一级别的目标中得到支撑。低级别目标要能够保证高级别的目标的实现,技术措施切实可靠。也就是说,零组件的所有要求都应与高一级别的目标相关联,并以目标的作用结果作为要求的判别标准。不能保证目标实现的需求为欠要求,与目标无关联的要求为过要求。

为了保证产品竞争力,企业必须将客户需求反映到产品设计质量目标中,提供满足或超越客户需求的产品或服务。由前文可知,对于功能和性能需求来说,参考数据量巨大,形式多样,定量与定性要求并存,概念范畴也不同,向来是国内外学者和企业争相研究的重点。这里对设计过程中性能和功能目标的设定方法加以比较分析。

1.分级推论法

该方法将客户需求进行分级推论,得到树状结构的需求分级推理模型。适用于客户需求为感性语言描述的定性需求时,以定性方式分阶次逐级分解得到产品设计要求或物理量。分级推论时少有复杂的计算过程,但会较多借助分解者的个人经验或专家数据库,使得分解结果受到主观性的影响而产生一定的不确定性。需求分解工作的完成以得到具有层次性和关联性的子项需求单元为标志。

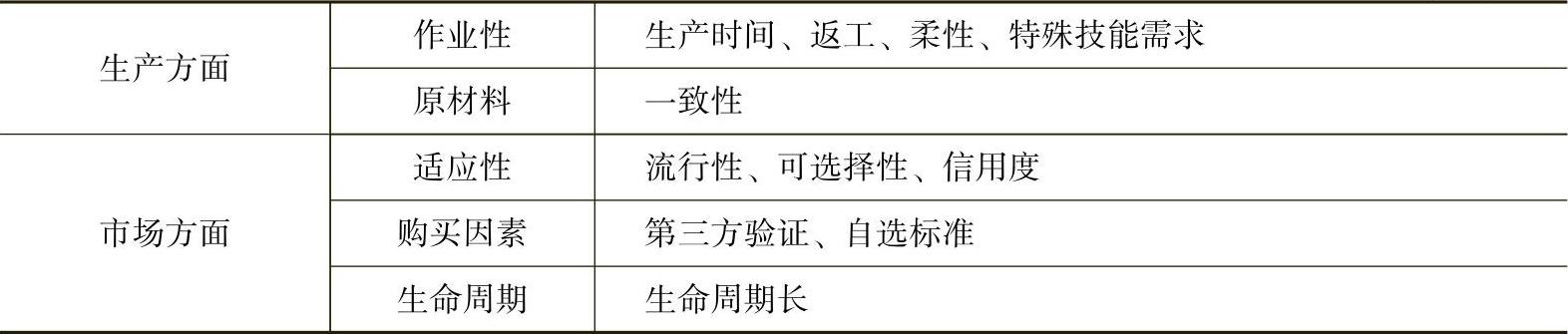

客户关于车身的质量需求范围覆盖很广,主要分布在7个方面,见表2-3。

表2-3 内外部客户的质量需求范围

(续)

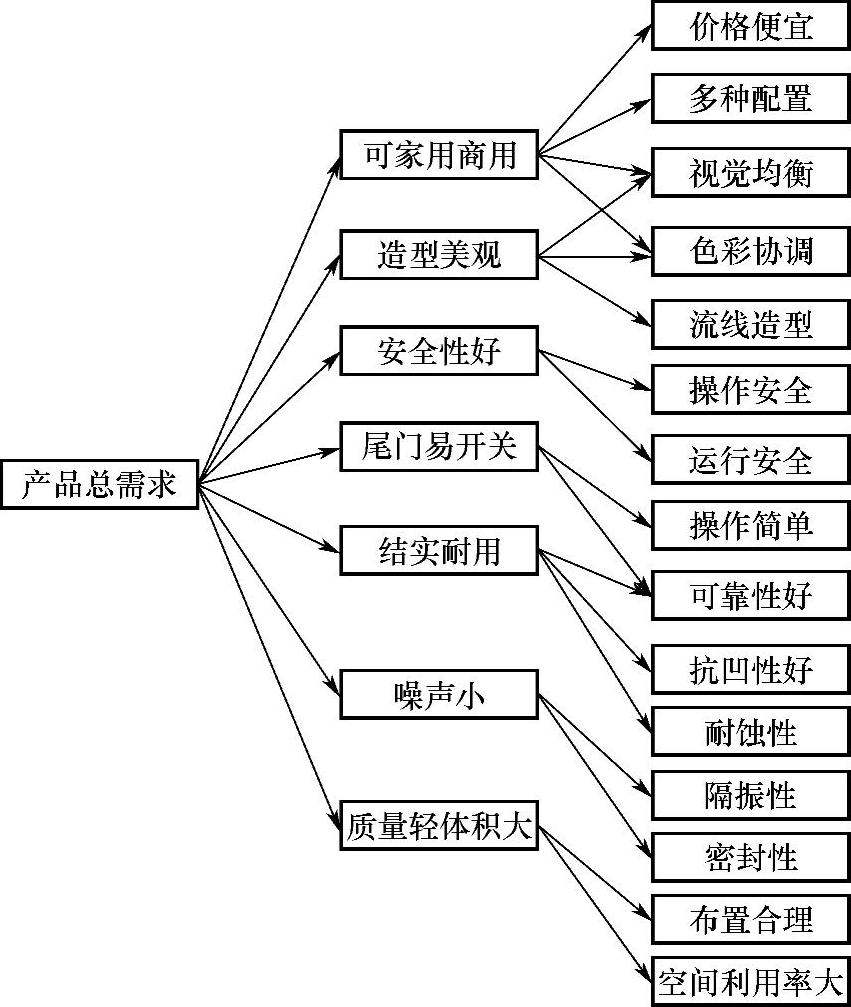

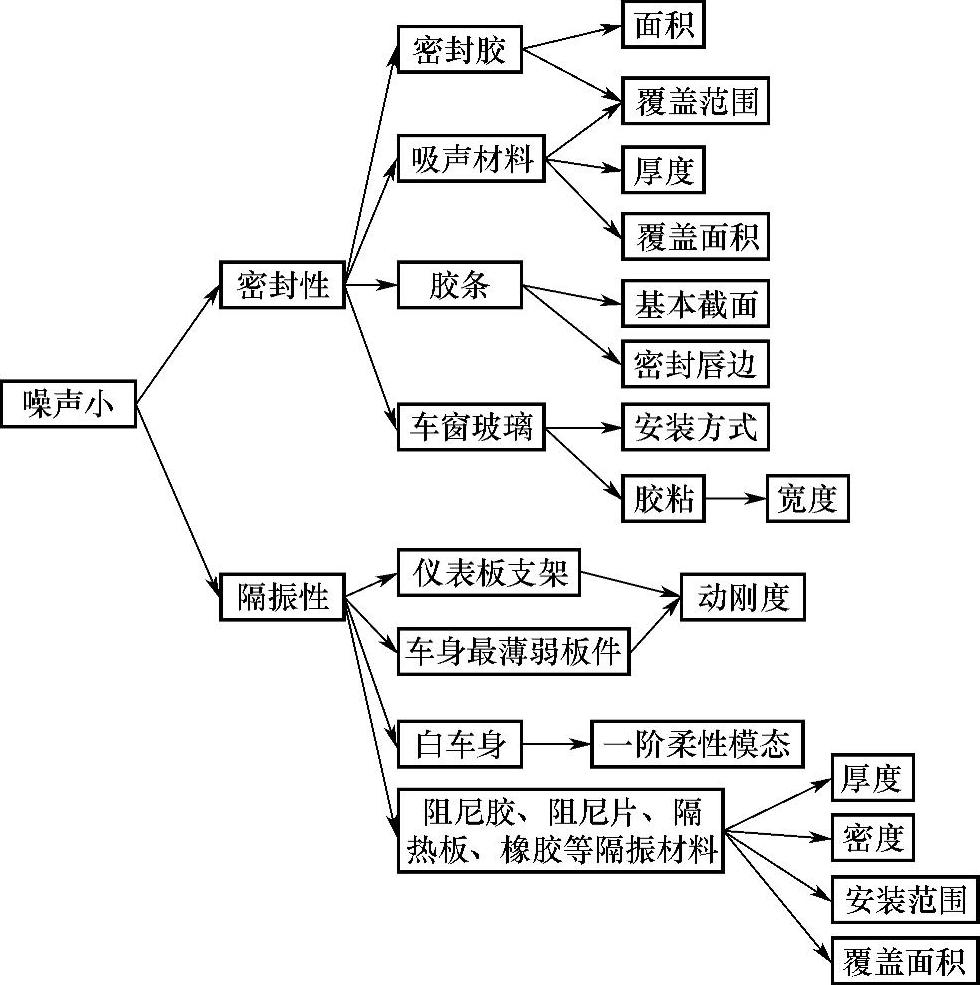

以某公司新产品开发为例,对原始客户需求进行分级推论形成质量需求推论树,图2-5为产品总需求经推论后,得到需求单元。图2-6以“噪声小”单元为例,继续向下分解,得到质量设计特征。

图2-5 需求单元的产生

2.质量功能展开

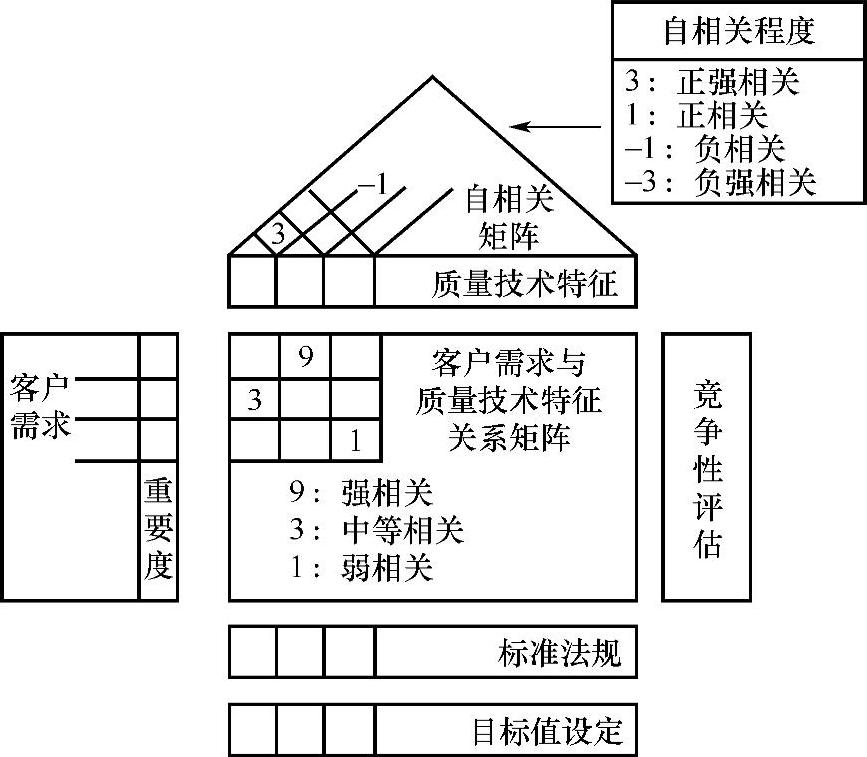

质量功能展开(Quality Function Deployment,QFD)是一种以用户需求为驱动的系统性、结构化的产品开发质量保证方法,其核心是由质量需求与质量特性构成的二维表,称为质量屋,如图2-7所示。

质量屋以“左墙、屋顶、天花板”为输入信息,以“房间、右墙和地板”为输出。其中,“天花板”是满足客户质量需求的技术语言,即质量技术特征。每一项客户质量需求至少有一项可测量的技术特征支持。“屋顶”用来描述技术特征之间的关系。“房间”由描述质量需求与技术特征之间的相关关系度组成。“右墙”是技术特征竞争性评估,它从技术角度将本公司产品与竞争对手通过测量、测试、仿真、试验等方式进行对比,明确竞争优势和差距。

图2-6 质量特征的形成

图2-7 质量屋基本构成

由于本书将法规标准列为目标设定的参考数据,这里将其纳入到“地板”的组成之一。根据客户需求重要度、相关关系矩阵、竞争力评估、法规标准和开发经验确定技术特征目标。一般技术特征目标应该设定在等同或优于主要竞争产品的基础上,并考虑资源、进度和技术可实现等可行性因素。(https://www.xing528.com)

该方法最初应用在产品规划过程中,后来随着应用对象和应用阶段的不同,由单一质量屋又派生出了ASI四阶段模式。四阶段模式是一个由4个质量屋矩阵组成的QFD瀑布式分解模型,分别代表产品规划阶段、零件配置阶段、工艺规划阶段和生产规划阶段。随着设计过程的进行,它将客户需求转换成产品开发所用的技术特征;依据产品技术需求,建立关键零部件特征;再针对关键零部件特征,配置确保其实现的关键生产工序的操作和参数;最后,将关键的工艺操作和参数转为具体的生产质量控制参数。

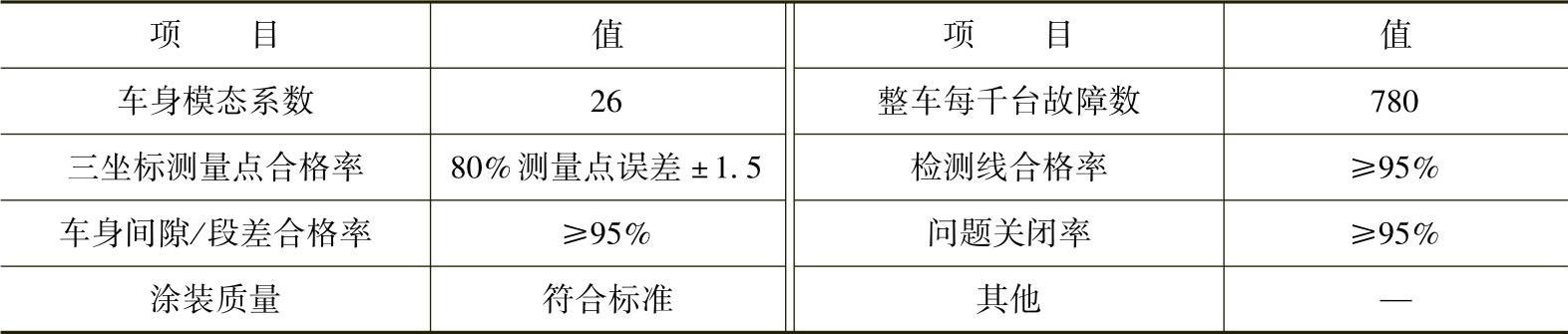

假设经过前期研究,得出该新产品的总体质量目标,见表2-4。

表2-4 设计质量目标

前四项是针对车身质量提出的具体目标,其他的整车性目标中也涵盖有对车身的潜在要求。绝大部分质量目标是要通过制造验证才能判断是否达到,也就是说质量目标设定时偏向对制造要求,没有针对设计阶段的考核指标。如果制造验证后发现不能满足目标,有可能需要更改设计,造成时间和成本的浪费。

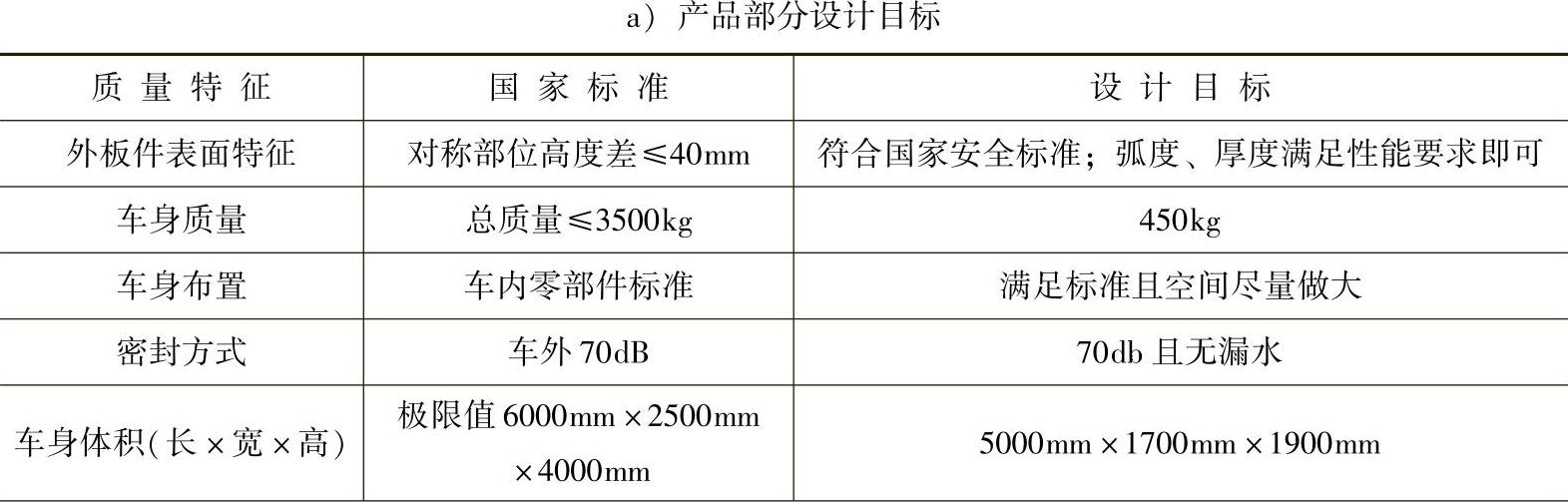

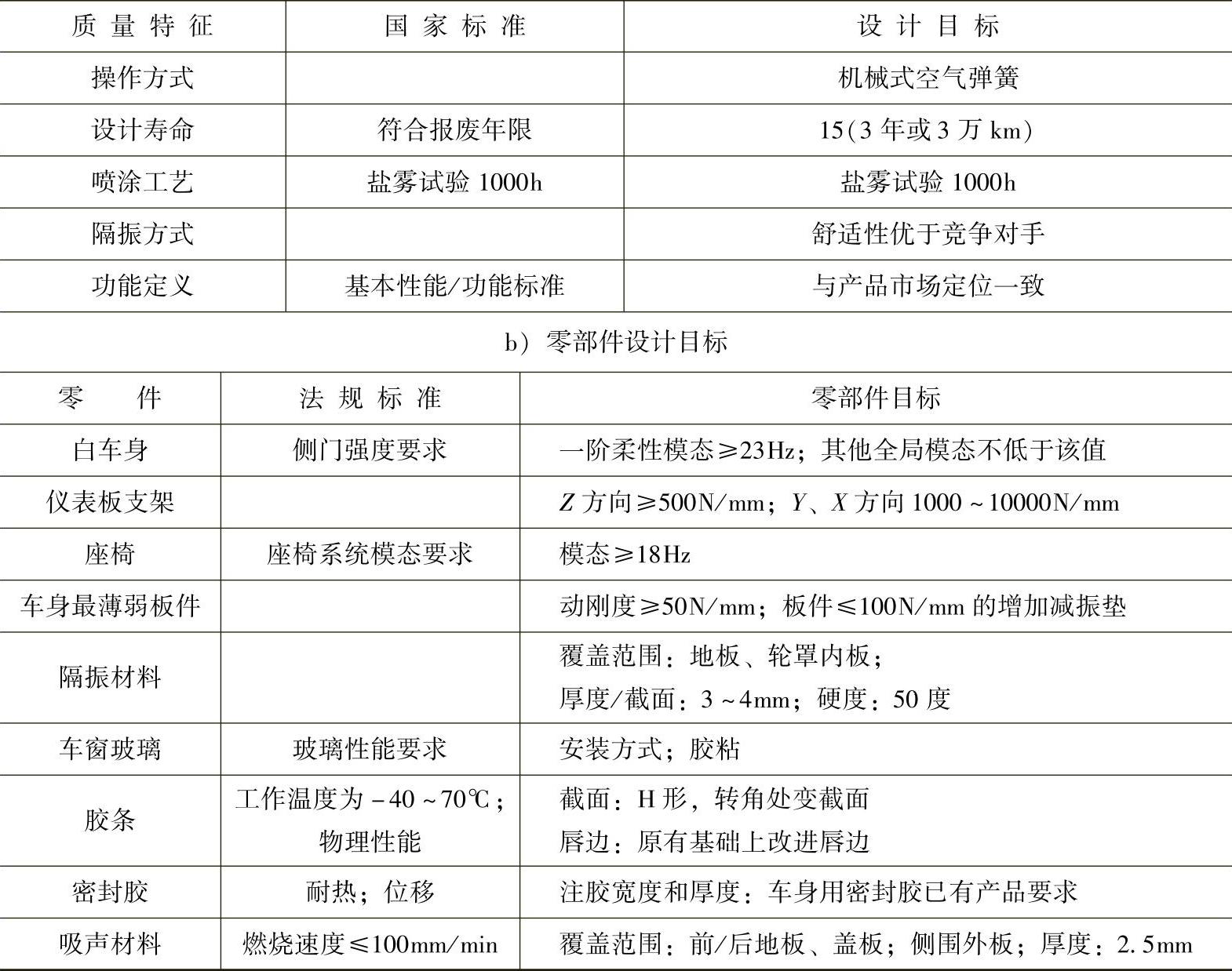

应用分级推论得到的需求单元结果建立质量屋,依据经验,从需求单元映射到相关的质量特征,建立客户需求与质量特征关系矩阵,综合法规标准对应内容,得到质量特征的设计目标,见2-5。

表2-5 质量二维表

(续)

完成质量屋的构建后,需对其进行一致性、合理性和完整性的检查。其中,一致性问题常发生在质量技术特征的自相关矩阵与客户需求和质量特征关系矩阵之间,即具有相关性的两个质量特征对某一客户需求的影响程度,应与该项客户需求和这两个质量特征的关联强度相近。合理性和完整性检查主要是针对客户需求与质量特征的关系矩阵的。应选定对客户需求来说更重要、更清晰的技术特征,且至少与一个客户需求有强相关关系。

对比公司对该产品的设计目标与本节同时应用的分级推论和质量功能展开对该产品的设计目标的设定,前者主要关注各生产目标,而后者更加关注客户的意愿。当然车身的设计目标不可能只有本文中列出的项,在实际应用时,可以将客户需求根据车身区域分类,分配各对应部门,再由各部门制定具体目标,而后汇总进行区域间分享,经各区域讨论后确定。

3.联合分析法

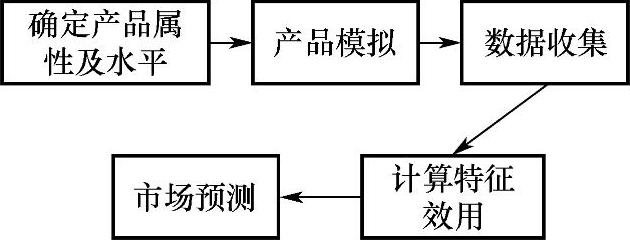

产品通常是由多个属性构成的,而每一个属性下的具体水平的不同组合则构成了具体的产品。联合分析(Conjoint Analysis)就是一种研究产品属性重要性以及属性水平效用的统计方法,其基本思想是请客户按其意愿给以不同的属性水平组合而成的产品打分、排序,采用统计技术估计每一属性对客户的效用值。市场销售人员常用该方法来确定产品特征的最大期望值及不同设计决策对销售和效益的影响,其步骤如图2-8所示。

图2-8 联合分析操作步骤

4.分析讨论

分级推论法的推导过程主要依赖专家数据库或推导人员的经验,虽然简单易操作,但是主观性带来的推论结果可能缺乏完整性和彻底性。但是为了设计出满足客户要求质量的产品,除了有客户需求还不够,还需要将需求进行推理、转换,变换成可以设计到产品中的技术支持特征,而质量功能展开(QFD)就是进行质量设计的基本工具。联合分析法(CA)具有分级推论法和QFD的综合功能。QFD和CA在确定目标过程中,应用了统计学分析方法,较分级推论具有一定的科学性,对目标重要性、目标的竞争力都给予了定量化的描述。QFD的重点是从客户需求中转化产品特征,而CA是与客户需求直接关联的。

如前所述,分级推论法得到的需求单元与质量特征可以作为质量功能展开法和联合分析法的输入,使后者在建立设计需求与设计特性之间的关联时更加简便直观。虽然QFD和CA都可应用在依据客户需求制定设计特征值的过程中,但是使用目的确有不同。工程技术人员较喜欢使用QFD,而CA由于其可以预测产品特性对销售和效应的影响,在市场销售人员中更受欢迎。所以,使用这两种方法可能得到不同的设计方案。

比较而言,CA通常更能表示出客户当前的喜好。因为,客户喜好或客户声音被直接分解为设计特征对客户贡献的效用值,而不是像QFD这种非直接方法一样,由设计团队进行评估,转化为工程特性,再设计到产品特征中;再者,CA针对每一特征分别计算效用值,降低了由于群体对特征期望值或重要性的平均化所带来的影响;另外,CA的结果可以直接反映客户的期望或喜好。

由于QFD将客户需求与设计特征之间的工程特性关联,所以该方法有利于形成创新性的设计解决方案,可以清楚地表现出有益于增加某一客户满意度的设计特性,但可能也会出现降低另一客户需求满意度的现象。比如,为了增加车身安全性,需要适当增加钣金厚度来提高车身强度,而这和车身轻量化设计、降低燃油经济性的设计思想相违背。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。