质量设计的思想来源于设计面向质量(Design for Quality)的设计理念,是DFX系列设计方法中的一员,分为两个阶段。首先是指在产品设计过程中,依据目标客户群及企业内部条件,确定产品所需的质量等级,即常说的质量规划。继而是形成质量的阶段,即如何将质量等级实现,如何满足质量规划的要求,这里称为设计过程的质量。

从1918年美国的科学管理活动开始,以质量为核心的生产管理活动经由质量检验阶段、统计质量控制阶段,已经进入全面质量管理时期。人们运用“系统工程”思想,把质量问题作为一个有机整体加以综合分析,而后来“行为科学论”的出现,使人在其中的主观能动作用受到重视,于是“将质量设计到产品中”这种进攻型的质量控制方法,受到科技研究和生产企业的广泛重视。

关于设计质量课题的研究,国内外学者已经对设计质量的研究意义达成了共识,并为今后设计质量及其控制方法的研究提供了基本的指导思想。东北大学的闻邦椿教授讨论了产品广义质量内容,首次给出了设计质量的定义,提出了基于系统工程的新的产品设计理论与方法,将产品设计过程分为规划、实施、检验阶段。总体规划是对产品设计思想、设计目标、设计环境、设计过程、设计内容、设计方法及质量检验进行全面规划;通过1+3+X设计法实施,即功能优化设计、动态优化、智能优化和可视化,并根据产品特殊要求采用的X设计方法结合在一起的综合设计法;质量检验主要是用理论方法、试验方法或试用等手段对设计质量进行检验。

瑞士学者V.Hubka在1989年召开的工程设计国际会议上首次提出了保质设计(DFQ)的概念,以技术系统为例,提出了设计过程模型。而后M.Morup博士就保质设计的研究对象提出了两类质量论,把质量分成两类(Q,q),Q代表外部质量,指产品所能体现的特征、特性等顾客能感受到的质量;q指企业内部为实现Q而进行的一切生产活动的内部质量。K.G.Swift和A.J.Allen在前人的基础上,提出了保质设计的集成产品开发模型,表明了保质设计在从用户需求出发,市场、设计、制造三者并行过程中两类质量的地位和相互关系。浙江大学吴昭同教授最早将保质设计思想和方法引进中国,与陈本永建立了智能化的保质设计系统,提出了基于质量控能配置的保质设计过程模型和推理机模型。

如果说保质设计和综合设计法是对质量定义和设计过程的概念性研究,那么质量工程则是在技术层面对设计质量保证提供技术支持。(https://www.xing528.com)

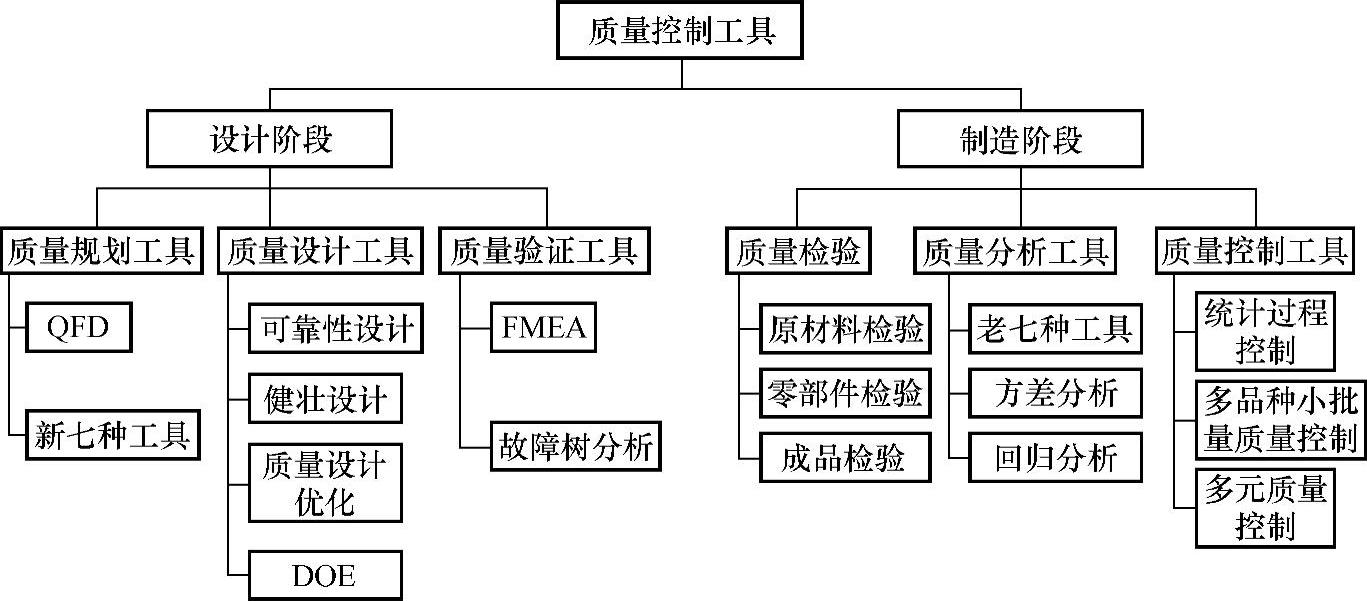

图1-1 质量控制工具的组成

图1-1列出了质量工程中质量控制工具的组成元素。质量工程是一个融合管理与工程技术的交叉领域,从技术层面为质量控制、质量保证和质量改进提供支持。美国国家标准与技术研究所(NIST)在“下一代制造”项目中对质量工程定义的界定是“将现代质量管理的理论与实践,与现代科学和工程技术相结合,以控制、保证和改进产品质量为目标的一系列方法和技术的总称”。一般认为产品质量工程包括产品设计质量工程和制造质量工程。

20世纪70年代,德国学者G.Pahl和W.Beitz提出了具有代表性、权威性和系统性的设计方法学,将设计过程分为产品定义阶段、概念设计阶段、初步设计阶段和详细设计阶段。使用质量屋提供的规划工具,将获取的顾客需求分解落实到产品设计的各个阶段,采用基于约束的目标分解和多目标优化技术,实现设计目标的分解和优化。利用可靠性设计工具进行产品及关键零部件的可靠性预测和分配。利用失效模式分析和故障树分析法,分析产品可能出现的故障和发生的阶段。然后通过健壮设计,在考虑环境因素对产品质量性能的影响下,确定产品的参数及容差,从而保证产品全面满足客户需求,提高产品市场的竞争力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。