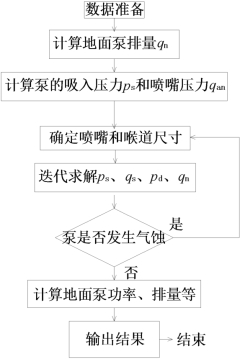

(1)射流泵的工艺优化设计程序

射流泵的工艺优化设计程序见图4-40。

设计中首先计算地面泵在最高工作压力下能提供的动力液量,然后根据多相流关系式由井口压力向下计算喷嘴上游压力和预计排水量下的井底流压,再由井底流压从下向上根据多相流关系式计算泵的吸入压力,确定射流泵的喷嘴面积,根据计算数据选择标准喷嘴,计算出泵的最小气蚀面积,并计算出喷嘴与孔道的面积比AD,选择标准孔道,可得到孔道面积与喷嘴孔道面积比,再在假定吸入压力下计算井的产水量、泵的气蚀流量、吸入功率和实际动力液量和喷嘴上游压力,计算出泵的吸水量和流体返出压力后比较和预先假定产量是否接近,若偏差较大则重新假定吸入压力进行计算,直至迭代误差在允许范围之内,最终确定排水量,计算地面泵的实际需求功率。

图4-40 射流泵的工艺优化设计程序

(2)射流泵的工艺优化设计基本方程

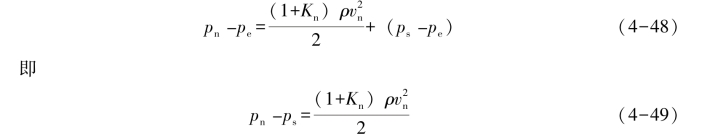

①喷嘴流动方程式:

式中:pn——工作液体压力,MPa;

pe——泵入口压力,MPa;

ps——被吸入液体压力,MPa;

Kn——喷嘴损失系数;(https://www.xing528.com)

vn——喷嘴出口流速,m/s。

②动力液流量公式:

![]()

式中:qn——动力液流量,m3/d;

An——喷嘴面积,mm2;

gn——动力液压力梯度,MPa/m。

③最小气蚀面积:

![]()

式中:Acm——最小气蚀面积,mm2;

gs——吸入流体压力梯度,MPa/m。

射流泵工作过程中,当泵体内某处的压力降低到液体在该温度下的气化压力以下时,液体会气化从而产生气泡,当气泡流动到液体压力超过气泡压力的地方时,气泡便破裂,液体质点从四周向气泡中心加速运动,瞬时产生极大的冲击力和高温,大量气泡破裂时,就表现为以极高的速度连续打击泵体内表面,在这种冲击力的多次反复作用下,固体表面材料因疲劳而破坏,同时,溶解在液体中的某些活泼气体和局部高温,可能使金属发生氧化和电化学腐蚀,这种对泵体的多重破坏作用即为气蚀。

当射流泵的工作流量比增大到某一程度时,射流泵内部压力降至当时液体气化压力,射流泵性能急剧变坏,如图4-39所示,特性曲线上压力比(扬程比)迅速下降,而流量没有显著改变,同时射流泵发生剧烈的振动和噪声。射流泵气蚀刚刚发生,不能正常工作的起始点的流量比称为气蚀流量比qk,与qk相对应的压力比(扬程比)称为气蚀扬程比hk、qk和hk用于描述射流泵的气蚀性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。