(1)螺杆泵工作特性曲线

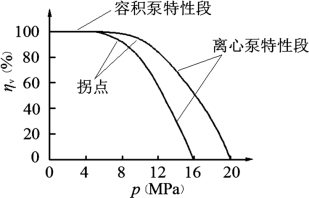

螺杆泵工作特性曲线包括容积效率曲线(压头-排量关系曲线)、扭矩曲线(压头-转子扭矩的关系曲线)、系统效率曲线(压头-系统效率的关系曲线)。螺杆泵的工作特性曲线是指导螺杆泵设计的技术基础,无论是选井、选泵、施工设计和使用管理都要以泵的特性曲线为基础。图4-18为典型的螺杆泵工作特性曲线。

螺杆泵是一种旋转容积泵,但由螺杆泵工作特性曲线可以看出,螺杆泵同时也具有部分离心泵特性。从转子的几何形状和运动方式看,螺杆泵实际上类似于离心轴流泵,在高速运转时,它同样能把动能转化为介质的压能,随着转速升高流量增大,压头也随之增高。

图4-18 螺杆泵工作特性曲线

(2)结构参数对螺杆泵特性的影响

螺杆泵的结构参数是指转子的偏心距、截圆直径、导程和螺杆泵的级数以及过盈量等。

①偏心距、转子直径、转子导程。通过对现有单螺杆泵的结构和使用情况进行分析表明,转子的偏心距、直径、导程三者间存在一定的联系,只有在这3个参数维持一定比例的条件下,单螺杆泵才能保证高效率的工作。

对于小排量、高压头的单螺杆泵,可取下列比值:

对于大排量、中压头的单螺杆泵,可取下列比值:

根据国内制造技术条件,我国螺杆泵的设计参数一般采取小的偏心距和大的转子直径,形成的转子螺旋线轮廓不明显,这样转子和定子的密封是面密封而不是线密封,再加上转子外表面比较粗糙,这就使泵的水力效率降低,定子易磨损发热,加速定子橡胶的老化。因此,在提高螺杆泵制造技术水平的同时,设计时应选用较大的偏心距和较小的转子直径,这也是提高泵效,延长泵使用寿命的一条途径。

②螺杆泵的级数。螺杆泵的扬程(即承压能力)是由定、转子间形成的空腔数量(即泵的级数)决定的,通常把一个定子导程定义为一级,它刚好是一个完整密封腔的长度。定子和转子间的密封线分割出密封腔,由于两密封腔之间有泄漏存在,两个连接腔室之间的最大压差是相同的,即泵的每级差是按等差级数分布的。

对于不同硬度的橡胶,其弹性模数各不相同,泵的每级承压能力也不同。硬度高的橡胶承压高,硬度低的承压低。对于丁腈橡胶,一般取邵氏A硬度65~70HA,这时泵的每级承压值取0.4~0.5MPa。

③过盈量。图4-19是具有负过盈(即存在间隙)的螺杆泵压力-容积效率曲线图。

图4-19 具有负过盈的螺杆泵容积效率曲线

可以看出,具有负过盈的螺杆泵具有相似于离心泵的特性曲线,一般地说,它的外特性较软,没有容积泵较平直线段的特点,随着压力升高,容积效率很快下降,随着转速升高,泵的最高压力点(压头)也升高。

图4-20是具有过盈的螺杆泵压力-容积效率曲线。

图4-20 具有过盈的螺杆泵容积-效率曲线

从图4-20中可以看出,随着转速升高,泵的最高压力点(压头)向高压方向移动,这是由于由橡胶注压而成的定子,在压力较低时,橡胶的密封性能较好,漏失较小,容积效率曲线呈平直线段,这时泵的特性表现为容积泵特性,压力升高时,液体漏失渐渐增加。当压力升高到某一值时,橡胶产生较大变形,转、定子间产生较大间隙,液体开始大量漏失,即所谓的“击穿”。此位置在压力-容积效率曲线的拐点处。若压力继续升高,转、定子间的间隙继续增大,漏失急剧增加,这时相当于前面讲的负过盈(间隙)情况,这时泵表现为离心泵特性,这时若转速升高,压头也随之升高。所以螺杆泵是介于容积泵和离心泵之间的一种泵。

由螺杆泵的原理可知,其定、转子间的过盈在一定程度上决定了单级承压能力的大小,过盈量对泵特性的影响见图4-21。

图4-21 过盈量对泵特性的影响

过盈量将直接影响螺杆泵工作特性。过盈小会降低举升能力,而过盈大会增加定、转子间的摩擦,降低效率。因此,定、转子间的过盈选择是螺杆泵制造的关键技术之一。(https://www.xing528.com)

(3)工作参数对螺杆泵特性的影响

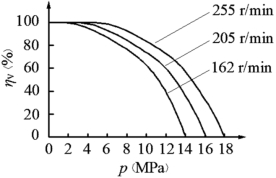

螺杆泵的工作参数指转子的转速,由螺杆泵理论排量计算公式q=5760edrPsn可知,在螺杆泵结构参数e、dr和t确定下来后,排量q只与转速n成正比。因此,要实现较大的排量只有提高转子的转速。另外,转子转速也是影响螺杆泵容积效率的因素之一,转速的增加可以有效地增大举升高度,不同程度地弥补因转速增加而加剧的定子磨损造成的漏失。图4-22所示的3组试验曲线就说明了随着转速的提高,在同一举升高度条件下,泵的容积效率升高;在同一容积效率条件下,泵的举升高度增加。

图4-22 转子转速对螺杆泵工作特性的影响

另一方面,由于螺杆泵的定、转子间有一定的过盈值,转子在定子内旋转时,定子橡胶受到周期性压缩,产生摩擦面的自动升温和疲劳。在井温比较高的情况下,加速了橡胶分子链的重新组合,使弹性模数减小,从而降低疲劳特性及金属套和橡胶结合面上黏结剂的强度,也加速定子橡胶的老化而缩短其寿命。试验得知,自动升温值和压缩疲劳以及橡胶的老化是加载频率(即转速)的函数,因此,选择泵的适当转速是很有必要的。一般来说,近几年设计的地面驱动采油螺杆泵,最高转速均在300r/min左右,而最常用的转速为50~200r/min。

磨蚀是限制泵转速的又一重要因素。在磨蚀工况下,定子橡胶的磨损量与转速的平方成正比。因此,在高含砂油井,螺杆泵不宜高速运转。

(4)定、转子加工质量对螺杆泵特性的影响

螺杆泵定、转子加工质量是指定子内腔表面的粗糙度,定子内腔橡胶直线度,橡胶与钢套的黏结强度,定子两端丝扣在额定工作压力下不漏失及转子表面粗糙度、转子的直线度、转子偏心距和截面圆直径是否符合设计要求,转子镀层是否光洁、完好,转子连接丝扣是否符合标准等。

①定子内腔表面、转子外表面的粗糙度对泵特性的影响。螺杆泵的定子和转子间有一定过盈,转子与定子表面接触产生摩擦力,摩擦力的大小除取决于定、转子间的过盈值以外,还取决于定、转子表面的粗糙度,如表面不经处理,过于粗糙势必因摩擦而产生较大的扭矩,同时,产生摩擦面的自动升温和疲劳。井液温度和泵抽时产生的合成温度超过橡胶的耐温极限,促使橡胶老化加快,抗拉强度降低和硬度增加,降低螺杆泵的使用寿命,同时也降低金属套和橡胶结合面上黏结剂的强度,致使橡胶过早从金属管壁脱落。

②定、转子直线度对泵特性的影响。定子内腔直线度致使定子橡胶在对称方向厚度不均。图4-23所示为模芯扶正和没有扶正(或扶正效果不好)两种情况下定子橡胶厚度在对称方向均匀和不均匀示意图。

图4-23 定子橡胶压偏示意图

在橡胶薄弱处,轻质成分穿透橡胶与黏结剂发生作用,使黏结剂过早失效,致使橡胶从管壁脱落,并在扭矩力的作用下加速橡胶的脱落,使泵过早因脱胶而失效。另外,由于定子直线度不好,还会造成泵扭矩偏大,运转时振动加剧,泵密封性能差。另外,也会造成每级承压不均,影响泵的性能发挥。转子直线度不好具体表现为泵的扭矩偏大,运转振动加剧,泵密封性能差。

③转子偏心距和截面圆直径对泵特性的影响。根据螺杆泵转子在定子内运动是一个行星运动,即转子绕自身回转中心的自转和转子绕衬套中心的公转的合成运动。

一般来说,转子偏心在加工时符合设计要求,但由于加工设备精度不一致和技术素质不同,在加工过程中,会出现两种可能:其一,加工转子偏心大于设计尺寸,在使用过程中,会出现转子挤压定子橡胶,其结果为运转扭矩偏大,在一个运转周期中扭矩不一致,电机做功不平稳;其二,加工转子偏心小于设计尺寸,其结果表现为一个空腔排液不彻底,实际排量小于设计理论排量,泵效低。

转子截面直径的大小,影响定、转子之间的配合过盈量。螺杆泵的工作原理决定了要保证泵有一定的泵效必须使转子与定子表面的接触线充分密封。密封的程度取决于转子与定子间的过盈量。所以,过盈量的大小直接影响泵效的高低。过盈量太大,虽然泵效较高,但抽油杆传递扭矩增大,易出现油管、抽油杆断脱,而且定子橡胶磨损加剧,使用寿命缩短。过盈量过小,泵效太低。通过长期的实践摸索,低排量的螺杆泵定、转子之间的过盈量在0.3~0.5mm为合适。排量超过120m3/d的螺杆泵定、转子间的过盈量在0.1~0.3mm为合适。

(5)举升介质对螺杆泵特性的影响

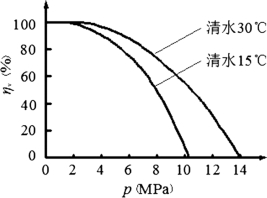

①介质温度对螺杆泵工作特性的影响。橡胶热胀冷缩比较明显,螺杆泵定子内的橡胶衬套也如此,定子所处环境温度升高,定子橡胶膨胀,增大了定、转子间的过盈量,定、转子间的密封腔室密封效果更好,单级腔室的载压能力增强。因此,在同一净举升高度条件下,温度升高,螺杆泵容积效率也随之提高,图4-24所示。同时试验发现,温度升高泵扭矩变化不明显。

图4-24 举升介质温度对螺杆泵特性的影响

②介质黏度对螺杆泵工作特性的影响。通过室内和现场试验表明,试验介质的黏度增加也会使泵的容积效率得到改善,因为黏度越大,分子间的力就越大,外力破坏其结构就越困难,表现在螺杆泵上,就是密封效果变好,即在同一净举升高度条件下,试验介质黏度增加,泵的容积效率升高。但另一方面,抽油杆在液体介质中做旋转运动,随着介质黏度的增加,抽油杆与液体的摩擦力增加,表现为抽油杆的扭矩增加。

(6)影响螺杆泵使用寿命的主要因素

影响螺杆泵使用寿命的因素很多,通过长期的实践摸索,从产品质量的角度分析其主要因素有定、转子的加工精度及表面光洁度;定子橡胶的耐温、耐油、耐气浸性能;定子橡胶与金属外套的黏结强度;定子内腔及转子的直线度;定、转子间合理过盈量的选择;转子合理转速的确定等。

磨损是影响螺杆泵运行和寿命的重要原因。磨损情况的发生主要由于井下气液比过高和泵抽空两方面的原因。

螺杆泵排采是通过转子在定子内旋转来实现的,井内液体对螺杆泵起到润滑和冷却降温的作用,但气体没有润滑和冷却降温的能力,所以当有较高气液比的采出液经过泵排出时,泵的润滑和冷却降温效果变差,橡胶材质的定子温度升高软化,使螺杆泵造成磨损降低寿命。对于套管压力高的井而言,井下气液分离不好是引起气液比升高的重要因素。煤层气排采在不同的阶段产液量是变化的,气井的供液能力降低、与泵的排量不匹配是造成螺杆泵抽空的主要原因。螺杆泵排采设备具有费用低和不间断抽排的特点,在防砂、排粉、平稳降液及产气控制井底压力方面更具优越性,因此在煤层气开发的某些特殊场合将有广泛应用。

固体颗粒的影响,可能导致油管、抽油杆断裂的发生。当砂子把螺杆泵卡住,抽油杆和管柱转动容易造成脱扣,破坏了油管的稳定性。旋转的抽油杆接头对油管内壁的磨损导致油管断裂。这时,锯齿形的断口给打捞造成了很大的麻烦。为了避免此种状况的发生,人们开始给抽油杆装上了扶正器,为了在低速旋转时也能有不变的排液量,人们开始选用大排量的螺杆泵。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。