有杆泵设计参数的确定主要包括泵径和泵挂深度的确定、冲程和冲次的选择以及抽油机型号规格的选择。技术参数的有机配合能够提高泵效,获得较高的系统效率。对于抽油机型号已经确定的工艺设计,尽量使抽油机在最大负荷、最大冲程的工况下工作,设计的难点在于优化最大下泵深度和最大冲程。

(1)泵径的确定

抽油机的理论排水量:

式中:qn——抽油机的理论排水量,m3/d;

D——抽油泵泵径,mm;

S——抽油机工作冲程,m;

N——抽油机工作冲次,次/min。

抽油机在生产过程中的实际排液量一般都小于理论排液量,两者比值叫泵效,一般50%~80%,用η表示:

式中:η——泵效,%;

qw——抽油机的实际排水量,m3/d。

当下泵深度确定以后,根据气井实际液体产量、泵的冲程与冲次计算可以满足产液量的泵径:

(2)冲程、冲次的选择

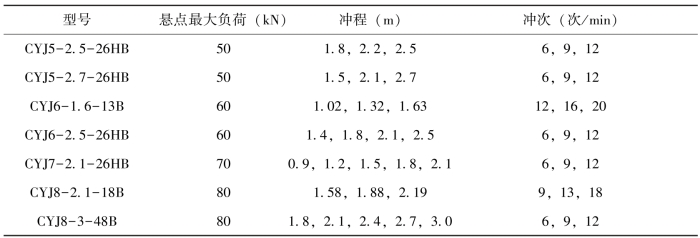

采用长冲程、低冲次的参数配合可以减小惯性载荷,有利于减小冲程损失,还有利于提高泵的充满系数,对于某一种型号的抽油机,可选用该抽油机型许可的最大冲程,冲次则选用能满足日排水量要求的最低冲数,以减小惯性载荷,从而减小抽油杆循环应力。常用的国产游梁式抽油机基本参数见表4-2。

表4-2 国产常用游梁式抽油机基本参数

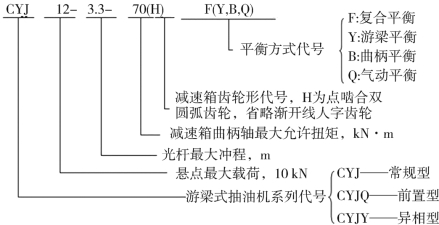

游梁式抽油机型号表示方法见图4-8。

图4-8 游梁式抽油机型号表示方法

在设计过程中,不能确定抽油机型号时,可分别取不同冲程参数,结合泵挂深度、冲程损失的计算,优选泵效后确定合理的冲程。

(3)优选抽油杆柱组合

抽油杆柱应采用耐腐蚀强度高的材料,有利于在腐蚀条件下工作。因此,金属抽油杆柱设计一般以等强度原则优化设置多级组合杆柱,有利于选大泵或稍大泵径,增大产液量,或实现加深泵挂深度,扩大适用范围。

对于高含硫气藏和深井,一般金属抽油杆由于受自身载荷和强度限制,其下泵深度达不到要求,且耐腐能力也有限,可采用玻璃钢抽油杆。

(4)最大下泵深度的优化设计计算

有杆泵工艺技术的关键之一是优选合理的最大泵挂深度,如果下泵深度选择不当,则会影响整个深抽的效果。

最大下泵深度L受抽油机驴头悬点最大允许载荷、减速箱输出轴最大允许扭矩和抽油杆的许用应力的影响和限制,不同条件下的最大下泵深度需满足以下条件:

驴头悬点最大允许载荷Pmax所限制的抽油杆最大下泵深度:

式中:pmax——抽油机驴头悬点最大允许载荷,N;

γw——抽汲液体水的密度,N/m3;

Li——第i级抽油杆的长度,m;

fp——柱塞断面面积,m2;

fri——第i级抽油杆断面面积,m2;

qri——第i级抽油杆每1m在空气中的重量,N/m。

驴头悬点最大载荷可根据抽油机型号确定,也可按下式计算:

式中:Pw——柱塞有效面积(柱塞有效面积减去抽油杆面积)上的液柱重量,N;

P——抽油杆在空气中的自重,N。

减速箱输出轴最大允许扭矩Mmax所限制的抽油杆最大下泵深度:

曲柄轴最大允许扭矩:

![]()

式中:Pmin——驴头悬点最小载荷,N。

抽油杆许用应力[σ-1](构件允许承受的最大应力)所限制的抽油杆最大下泵深度:

(https://www.xing528.com)

(https://www.xing528.com)

除必须同时满足抽油机驴头悬点最大允许载荷、减速箱输出轴最大允许扭矩和抽油杆的许用应力三方面的要求,为确保抽油机正常运行,最大泵挂深度还需要满足:

![]()

式中:L——确保抽油机正常运行的最大泵挂深度,m;

HTD——气层中部深度,m;

DP——泵的沉没度,m;

H0——静液面深度,m。

(5)抽油杆柱的优化设计计算

抽油杆柱应采用耐腐蚀强度高的材料,有利于在腐蚀条件下工作。

①钢制抽油杆柱设计。钢制抽油杆柱设计,一般采用等强度原则或最大应力优化设置多级杆柱,有利于优选大泵或稍大泵径,增大产液量或实现加深泵挂深度,扩大适用范围。

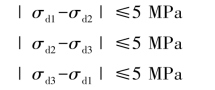

等强度法是API(美国石油协会)推荐方法,按各级抽油杆强度相等原理,采用优化设计方法,选择抽油杆组合,使各级抽油杆柱最上端的相当应力基本相同且应满足:

式中:σd——抽油杆最上端的相当应力,MPa;

σa——抽油泵循环过程中,由悬点载荷产生的应力,MPa;

σmax,σmin——悬点最大负荷、最小负荷产生的应力,MPa;

σdmax——抽油杆柱上端的最大允许相当应力,MPa。

设计变量:

式中:x1、x2、x3——第一级、第二级、第三极抽油杆长度占杆柱长度的百分比。

可行性方案:各级杆柱顶端的折算应力差值小于或等于5MPa。即:

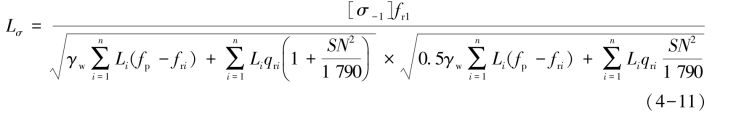

最大应力法以满足抽油杆的对称循环疲劳极限许用应力为基准,各级抽油杆柱承载率均在90%以上。其杆柱组合设计的数学模型可见式(4-11)。

②玻璃钢-钢组合杆柱刚度(强度)耦合设计程序。玻璃钢抽油杆具有重量轻、弹性好、强度高、耐腐蚀性能好等优点,但玻璃钢不能承受轴向压力,下行程中液体流过游动阀的阻力很容易造成抽油杆下部弯曲,所以,抽油杆柱不能采用单一的玻纤杆柱系统,而需采用钢杆-玻纤杆组合系统,即玻璃钢抽油杆下部配置适当长度的钢杆或加重杆,以保证玻璃钢杆在工作过程中始终处于受拉力的状态。

玻璃钢-钢杆柱组合中玻纤杆柱一般占总长的40%或30%,下部采用钢杆柱加重,一是抽油杆柱系统工作过程中保持玻纤杆柱部分始终处于承受拉伸载荷,避免玻纤杆处于受压状态;二是易于柱塞形成超行程。

采用玻璃钢-钢杆组合降低了悬点负荷,可实现超冲程、节能,在地面设备相同、泵径相同的条件下可加深泵挂;在泵挂深度和泵径相同的条件下,可大大减少地面设备的投资和运行管理费用。所以,玻璃钢-钢组合杆柱可以有效解决深井、小产水量机抽工艺这一技术难题。

玻璃钢-钢杆组合杆柱设计的难点是选择合适的杆柱比例,满足玻璃钢杆始终不受压,同时冲程最大,甚至超冲程,提高泵效。玻璃钢-钢杆组合杆柱的系统设计参考《有杆泵抽油系统设计、施工推荐做法》(SY/T5873—2005)。

组合抽油杆柱的重量大部分集中在下面的钢杆上,上面玻璃钢杆的重量与钢杆相比比例很小,玻璃钢-钢组合杆柱是一个弹簧-质块振动模型,设计上首先采用振动模型计算组合杆柱系统固有振动频率:

式中:Ms——钢杆的质量,kg;

Mf——玻璃钢杆的质量,kg;

K——组合杆柱的刚度系数,N/m。

组合杆柱刚度系数:

式中:Ks,Kf——钢杆柱、玻璃钢杆柱的刚度系数,N/m。

式中:As,Af——钢杆柱、玻璃钢杆柱的断面面积,m2;

Es,Ef——钢杆柱、玻璃钢杆柱的弹性模量,Pa;

Ls,Lf——钢杆柱、玻璃钢杆柱的长度,m。

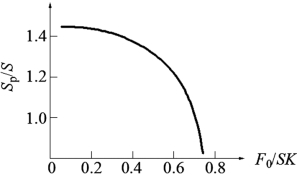

然后利用API(美国石油协会)推荐的无量纲冲程与频率系数关系参数曲线,见图4-9,优选玻璃钢杆段和钢杆段的杆径及所占长度比。

图4-9 冲程与频率系数关系曲线

SP.泵的冲程;S.抽油机工作冲程;N.抽油杆的工作频率;N0.杆柱系统的固有频率;N/N0.频率系数

图4-10 冲程与液柱载荷系数关系曲线

F0.液体载荷;K.系统的刚度系数

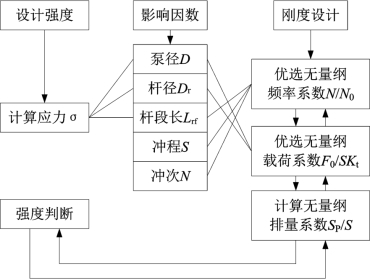

图4-11 刚度(强度)耦合设计程序

图4-12 混合杆柱设计步骤

图4-12中,fr1、fr2、fr3分别为上部玻璃钢抽油杆,二级、三级金属抽油杆截面积;Kt为组合杆柱刚度;N/N0为频率系数;PRHR为光杆功率;CBE为有效平衡值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。