煤层气藏不同于常规油气层,主要差异在于煤层气在煤中的储集是以吸附状态附在煤的表面,所以在进行大量开采之前,必须降低平均储层压力,促使吸附态煤层气发生解吸从而产出;储层中一般都有水,在采气的同时,必须进行排水,而且水的排出可以降低储层压力,有利于采气。

煤层气藏的特点就决定了煤层气开采与常规油气开采不同,煤层气开采首先是排水降低井底流压,排水设备的吸液口一般都要求下到煤层以下,而且排液速度快,必须有可靠的防煤屑、煤粉危害的措施。

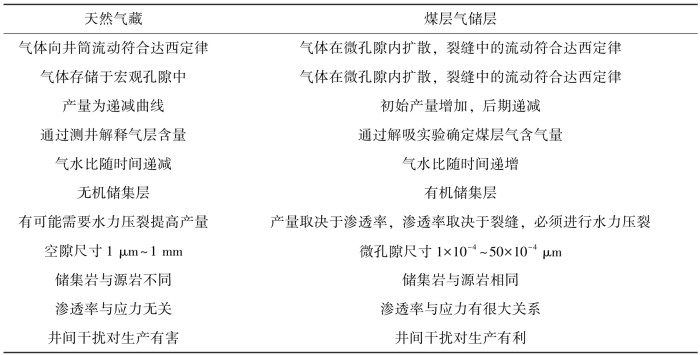

常规油气和煤层气储层和开采过程的差异见表4-1。

表4-1 常规油气和煤层气储层的差异

煤层气井排采机制是通过排出储层中水,使煤层孔隙、裂隙内压力的降低,煤岩外表面的甲烷不断地解吸和产出,煤基质内部的甲烷在压力差和浓度差等多种条件的作用下,不断地解吸,并由煤岩内表面向煤岩的外表面运移,给煤岩的外表面甲烷解吸和产出提供物质支持,并通过渗流作用运移进入井筒、产出。所以,煤层气井排水采气要求最大限度地降低井口压力,保证煤层气发生解吸;由于气水同产,所以,必须有效进行水、气的分离;采出水必须进行妥善处理和处置。(https://www.xing528.com)

煤层气排采是气水同产,煤层气井的排采工艺实验始于1978年,其中最大的难题是所有的排采装置都要经受井内流体流动的复杂性和严重的腐蚀性的考验,所以煤层气井排采设备是保障煤层气井长期、稳定和连续排采的关键。首先,煤层气排采设备必须性能可靠,持久耐用,节能低耗,易于维修保养。其次,要有从低排量到高排量较大范围内的排液能力与控制排液能力,还要有较强和较灵敏的井口及产气系统压力控制能力。

当今世界各国在煤层气开发领域,无论是从开发规模,还是从技术水平等方面来看,美国一直处于领先地位。目前为止,美国已经形成部分煤层气专用开采设备及工艺技术。美国常用的煤层气排采设备仍以有杆设备为主,有杆泵适应性强,操作简单,性能可靠,几乎不需保养,经改造和研制后,其工作深度和排量能较好地适应煤层气井的要求,但在整机设计和选型上,新的方法和技术不断涌现,在以圣胡安和黑勇士盆地为主的各煤田取得了良好的经济效益。1986年美国开始使用螺杆泵进行排水采气实验,不断地改进螺杆泵系统,使其发展到适合煤层气井排水所需的排量和扬程,同时可以很好地适应井液中细煤粉及气液混合体,加上投资成本和运行成本低等特点,使该设备在特殊开采要求的煤层气井中得到推广。从20世纪80年代后期,美国根据一些煤层气井的排水量大、排量变化范围较大的特点和有杆排采设备在斜井、水平井方面应用受限的现状,开始广泛使用潜油电泵(电潜泵),并依据煤层气排采用的潜油电泵一般都是小排量离心泵、对游离气的适应性要求高的特点,不断对潜油电泵系统进行改进,提高潜油电泵应用的可靠性、适应性和经济性。

目前,国内外煤层气排水开采的方法主要有有杆泵法、电潜泵法、螺杆泵法、气举法、水力喷射泵法等。关于排采设备选型,目前,国外普遍采用的方法是在生产工作制度中,选择多种排采方式。例如:低产水量或后期产水较少的煤层气井选用工作制度便于调整、液面比较好控制的变速调控抽油机、数控抽油机等;产水量大、供液能力强的井,前期考虑以排水为主,选择大泵来加强排水降压,通常采用螺杆泵、大直径管式泵。

我国煤层气的地面开发始于20世纪80年代末,经过近20年的发展,在煤层气基础理论研究、煤层气勘探开发技术等方面取得了突破性进展。但是目前对适合我国煤层地质条件的排采生产理论和排采技术设备的研究开展较少。

目前我国钻煤层气井2600多口,投入排采1000多口,以中国石油天然气集团有限公司、中联煤层气有限责任公司和地方矿业公司为主,大多使用的是开采常规油气时常用的抽油机、管、杆和泵设备。据统计目前各煤层气井所选用的有杆排采设备,其型号都普遍大于实际所需要的型号,存在投资大、设备不配套、容易抽空、检泵周期短等诸多突出问题,严重影响了煤层气井的正常排采,直接降低了煤层气的投资效益,成为煤层气商业化、规模开发的瓶颈。我国各煤田排采设备的选型不能按照煤层气开采的实际需要,选择合适类型和具体型号的排采设备,使得开采效益和设备的适应性、可靠性下降。

可见,开展煤层气排采设备选型的基础研究,适合我国煤层气自身开采实际的排采设备选型方法,指导排采设备进行系统而科学的选型,对提升煤层气的开采效益,解决煤层气开采中的关键技术问题,实现我国煤层气的商业化开采十分必要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。