气井生产系统分析也称生产井压力系统分析,或称节点(NODAL)分析。它是研究气田开发系统的气藏工程、采气工程和集输工程之间压力与流量关系的方法。这个方法的特点就是把气田作为一个完整的开发系统,将气藏工程、采气工程、集输工程有机地结合起来。

气井生产系统分析是一项综合系统分析技术,以气井生产系统的解节点为基准,对气井流入、流出段分别进行模拟计算,从而实现对整个系统进行模拟。

(1)气井生产系统分析的程序

当气流自气藏采出直到井口分离器,沿途经完井段、油管、气嘴、地面管线,在各环节有能量消耗,它们之间的关系为各部分在对应于某一产率下能量消耗或增加的总和。各部分压降可根据产率及有关物性参数、设计参数、几何参数等,通过相应的计算公式求出,最后通过与生产动态拟合确定各主要参数,建立起对一口生产井进行生产压力系统分析的数学模型。在气井的数学模型建立之后,可根据实际需要确定分析目的,选择所要分析、解决工程问题的解节点和气藏、射孔完井段、油管、垂直管流、地面管线等各主要参数,也可选出要分析的敏感参数,如对分离器压力、气嘴尺寸、射孔段、气藏压力等进行分析计算。节点分析就是在这样一个系统内设置解节点,对气井生产的全过程进行系统分析和整体研究。

对于气井生产系统进行分析的主要程序如下。

①建立生产井模型。首先应勾画出井从气层、完井段、井筒、井口、集输管线直到分离器或其他端点的生产流程(包括人工举升系统),即建立生产井模型。

②根据确定的分析目标选定解节点。在气井生产模型建立后,可根据确定的分析目标选定解节点,原则上所取解节点应尽可能靠近分析的对象。

③计算并绘制所选解节点的流入、流出动态曲线。解节点一经选定,它本身就将生产系统分割为节点上游,即流入一方;节点下游,即流出一方。从气层开始到解节点,反映了在目前地层压力条件下,经过若干部分到解节点的供气情况;从分离器或其他端点开始到解节点,反映在分离器压力或其他端点压力一定时的输出情况。通过分别建立流入、流出的数学模型,计算并绘出各参数下的流入、流出动态曲线,可求出相应的协调工作点和系统可能提供的理论产能。

④动态拟合。通过上述步骤计算,可得到该生产系统的工作状态,但系统提供的理论产能和有关数值不一定与实际试采的数据资料或生产动态资料相吻合。因此,通过对一定生产周期的拟合,对数学模型或参数的调整,可找出能够代表该井生产系统实际情况的一整套输入参数,使建立的数学模型和计算方法能反映气井生产系统的实际情况,为生产井动态预测以及优化开采打下可靠基础。

⑤程序应用。生产井压力系统分析软件的开发,可迅速、可靠地完成上述步骤和任务,得到准确的计算结果。

拟合计算程序,既可用于对整个气井生产系统的分析,也可围绕所确定的目标进行敏感参数分析,实现气井生产系统的优化等。

(2)系统节点分析方法

节点设置使生产系统划分为流入和流出两大部分,下面分别以不同的节点位置介绍节点分析的具体做法。

①以井底为节点。以井底为节点是最常用的分析方法。设置井底节点将整个气井系统隔离为气层和举升油管+地面管线两部分。节点流入部分即为气层渗流,用流入动态曲线来描述。从气层中部至地面分离器,其压降为举升油管压降与地面管线压降之和。节点上、下游压力为:

a.节点流入压力:

![]()

b.节点流出压力:

![]()

式中:psep——分离器压力,MPa;

Δptub——气体经过油管时的总压降,MPa;

ΔpfL——从井口经分离器、地面管线的总压降,MPa。

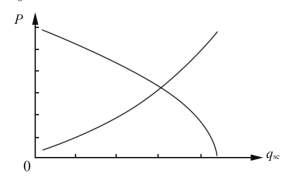

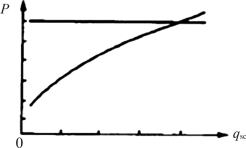

改变气井产量,分别计算流入和流出节点的压力,并在同一坐标图上绘制节点的流入和流出动态曲线(也称系统分析曲线),两条曲线的交点即为气井系统的井底流压及产量,见图2-12。

图2-12 以井底为节点

②以井口为节点。以井口为节点也是常用的分析方法。井口节点将气井系统隔离成两部分,即从分离器开始至井口部分,由气层到井底再经举升油管到井口部分。其计算步骤与井底节点相似。在假设一组产量后,分别按所选用合适的公式计算,求出两部分相应产量在节点处的压力。

a.节点流入压力:

![]()

b.节点流出压力:

![]()

式中:pwh——井口压力,MPa;

Δpres——气体经过产层时的总压降,MPa;

ΔpLd——从分离器到地面管线的总压降,MPa。

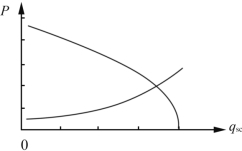

将这两组数据即井口的流入和流出曲线绘制在同一坐标图上,两条曲线的交点即为系统的井口流动压力和产量,见图2-13。

图2-13 以井口为节点(https://www.xing528.com)

应用井口节点可以分析不同的地面管线和油管尺寸对气井产量的影响。

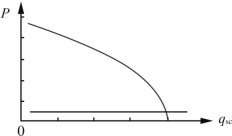

③以分离器为节点。将节点设置在分离器处,可以直接分析分离器压力对产量的影响。分离器压力影响地面煤层气净化处理系统。以分离器为节点的系统分析计算的路径和系统分析曲线见图2-14。

图2-14 以分离器为节点

以分离器为节点的计算路径是沿流体流动方向,计算步骤与前两种节点位置类似。

a.节点流入压力:

![]()

![]()

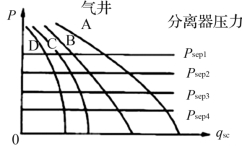

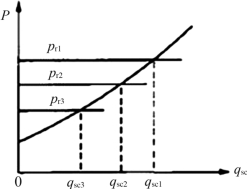

b.节点流出压力:因开采层位和流体物性等的差异,使多口井的流入特性有所不同,可对每口井的流动特性进行综合分析,确定其合理的分离器压力。图2-15为A、B、C、D4口气井的产量特性曲线与不同分离器压力(水平线)下的系统分析曲线。

图2-15 分离器对产能的影响

A井随分离器压力下降产量有明显增加,而C和D井随分离器压力降低产量变化并不大,总体来讲分离器压力越低,则产气量越大。

④以平均地层压力为节点。以平均地层压力 为节点,可直接分析在开采过程中,气井系统的产能随

为节点,可直接分析在开采过程中,气井系统的产能随 的变化情况,见图2-16。

的变化情况,见图2-16。

图2-16 以平均地层压力为节点

以平均地层压力 为节点的计算路径是以分离器为起点逆流体流动方向,计算方法与分离器节点相似:

为节点的计算路径是以分离器为起点逆流体流动方向,计算方法与分离器节点相似:

a.节点流入压力:

![]()

b.节点流出压力:

![]()

多条给定pr 的水平线与气井特性曲线的交点表示 对气井产量的影响,见图2-17。

对气井产量的影响,见图2-17。

图2-17 地层压力的变化对产能的影响

以上讨论均为普通生产系统分析方法,即在节点两端的压力是相等的,若将节点设置在地面节流气嘴处,而气嘴是节点装置,气嘴两端存在压差,可称为函数节点,以表明其压差与产量成函数关系。类似的函数节点还有井下安全阀、井下气嘴和完井段等。

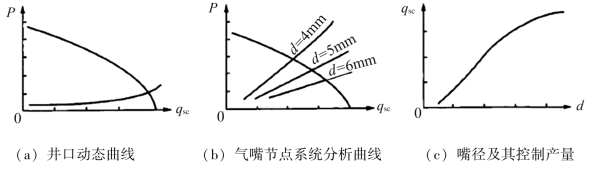

⑤以井口节流气嘴为节点。井口气嘴节点将气井系统隔离成两部分,先由平均地层压力开始计算到井口压力pwh,再由分离器压力工程开始计算到气嘴出口压力pD,然后将这两组数据绘制在同一坐标上,见图2-18(a)。

图2-18 气嘴函数节点分析图

图2-18(a)中两条曲线的交点(即pwh=pD)就是井口不安装气嘴的生产情况,将压差及相应产量绘在压差与产量的坐标图上。图2-18(b)压差曲线反映了气井系统稳定生产所要求的气嘴节流压差。对于给定的气嘴尺寸,应用相应的嘴流公式,根据给定的气井产量和相应的气嘴入口压力,计算出气嘴所产生的压差,然后将嘴流压差曲线绘在同一坐标图上,上述两条压差曲线的交点即为气井系统协调点。在协调点的产量下,系统在井口所要求的压差恰好等于气嘴所消耗的压差。通过改变气嘴尺寸绘出相应的气嘴压差曲线,可得到相应的气井产能。确定满足气井协调条件的气嘴尺寸还有另一种方法,即直接根据前面所计算的不同产量下气井系统在气嘴入口和出口的压力数据,应用嘴流动态公式反求油嘴尺寸,由此绘制出气嘴尺寸与所控制的气井产量的关系曲线,即图2-18(c)。

⑥以射孔完井段为节点。射孔段的压差与射孔方式(正压或负压)和射孔参数(孔密、穿深和孔径等)有关。其分析方法与气嘴节点类似,计算路径与井底节点类似,即以射孔段为节点将气井系统隔离两部分,节点流入部分是从 计算到井底岩面流压pwfs;而另一部分从分离器压力psep一直计算到油管吸入口压力pwf,见图2-19(a)。

计算到井底岩面流压pwfs;而另一部分从分离器压力psep一直计算到油管吸入口压力pwf,见图2-19(a)。

图2-19 射孔完井段函数节点分析

上述两条曲线间的压差反映了相应产量下气井系统在射孔段处所要求的压降Δp系统,再应用射孔段压降计算公式计算出不同射孔方式及参数的压降动态曲线,见图2-19(b),由Δp系统与Δp完井两条曲线的交点可确定系统的产量。这种方法可以优选射孔方式及参数。

根据气井生产系统为研究对象,可以用于单井或多井的生产动态分析和工艺设计。对于排水采气井(气举或泵举)仍然需要在举升管柱中考虑气液两相流压降和各类深井泵所提供的压力增量。

气井生产系统节点分析,是煤层气井生产过程分析最有效的一种科学方法,这种方法具有使生产研究和管理人员很快确定气井目前生产条件下的动态特征,优化最佳控制产量,确定气井停喷时的生产状态,确定气井转入人工举升开采的最佳时机以及如何提高产气量和采收率等广泛用途。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。