1.车轮转速传感器

车轮转速传感器简称轮速传感器,常用的车轮转速传感器有电磁感应式与霍尔式两大类。

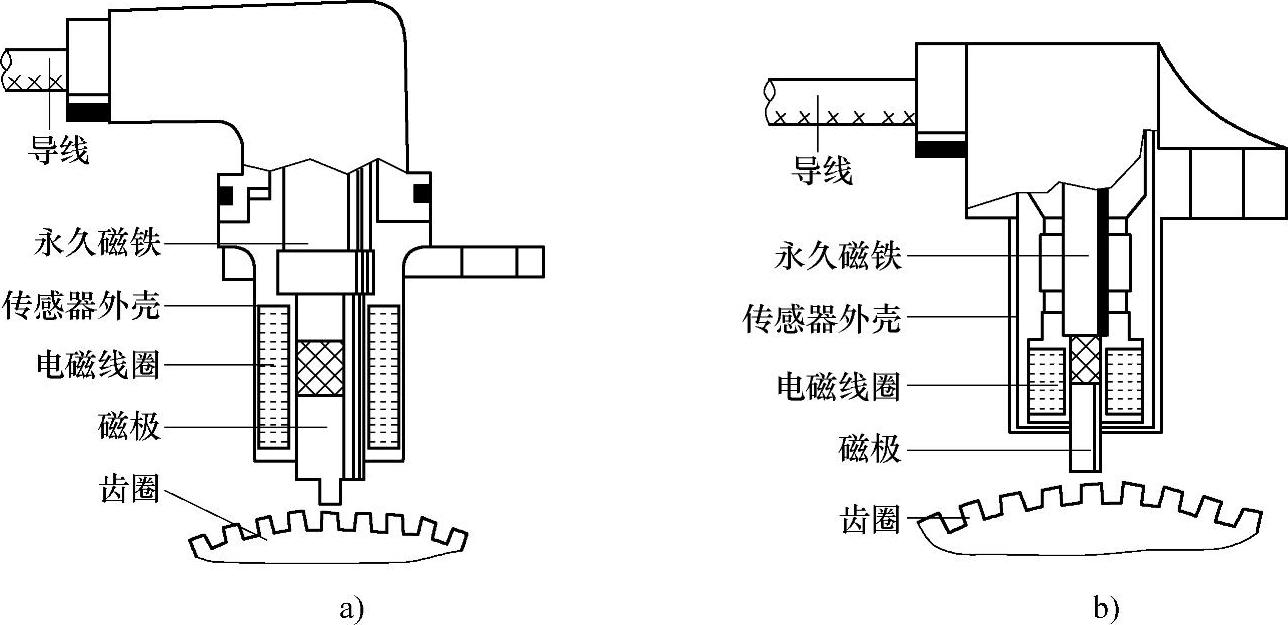

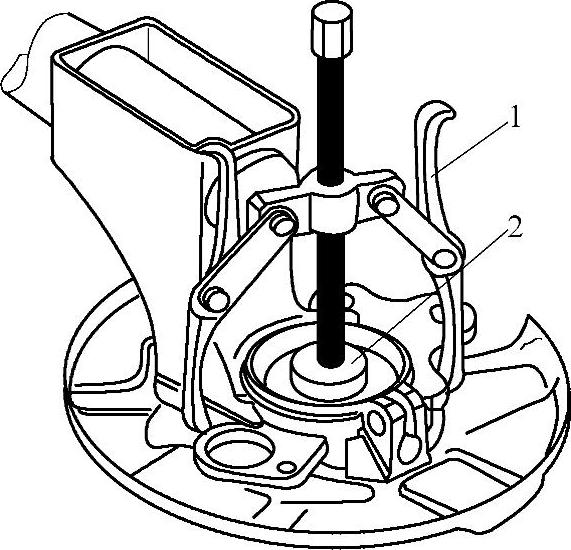

(1)电磁感应式车轮转速传感器 电磁感应式车轮转速传感器是一种由磁通量变化而产生感应电压的装置,一般由磁感应头与齿圈组成,如图1-6所示。

图1-6 车轮转速传感器构造

a)长方形 b)圆柱形

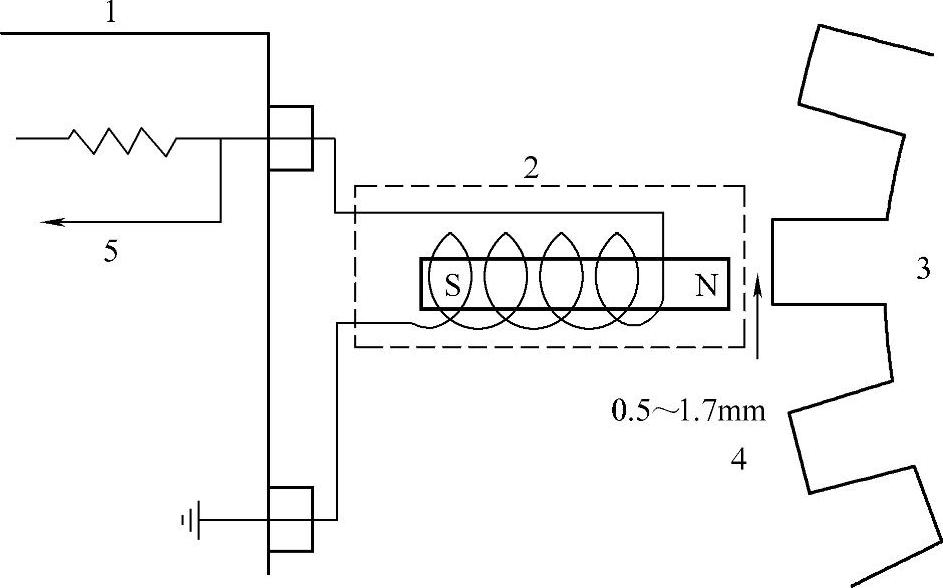

磁感应头是一个静止部件,通常由永久磁铁、电磁线圈和磁极等构成,传感器安装在每个车轮的托架上。齿圈是一个运动部件,一般安装在轮毂上或轮轴上与车轮一起旋转。齿圈上齿数的多少与车型、ABS电脑有关。磁感应头磁极与齿圈的端面有一空气隙,一般在1mm左右,通常可移动磁感应头的位置来调整间隙(具体间隙的大小可查阅维修手册)。当齿圈随车轮旋转时(图1-7),在永久磁铁上的电磁感应线圈中就产生一交变电压信号(这是因为齿圈上齿峰与齿谷通过时引起磁场强弱变化的缘故),信号的频率与车轮速度成正比,并随轮速的变化而变化。ABS电子控制单元(ECU)通过识别传感器发来交变电压信号的频率来确定车轮的转速,如果电子控制单元发现车轮的圆周减速度急剧增加,滑转率达到20%时,便以10次/s的速度进行计算,然后给执行机构发出指令,减小或停止车轮的制动力,以免车轮抱死。

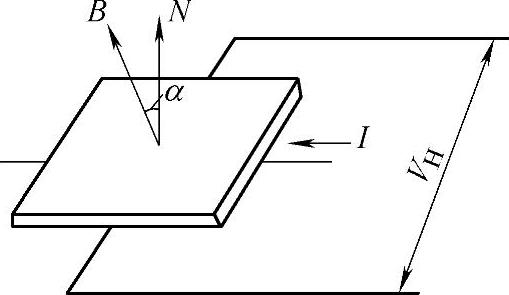

(2)霍尔式车轮转速传感器 霍尔式车轮转速传感器可以将带隔板的转子置于永磁铁和霍尔集成电路之间的空气间隙中。霍尔集成电路由一个带封闭的电子开关放大器的霍尔层构成,当隔板切断磁场与霍尔集成电路之间的通路时,无霍尔电压产生,霍尔集成电路的信号电流中断;若隔板离开空气间隙,磁场产生与霍尔集成电路的联系,则电路中出现信号电流。

霍尔式车轮转速传感器由传感头和齿圈组成,传感头包含有永磁体。霍尔元件和电子电路等结构如图1-8所示。当齿间对准霍尔元件位置时,永磁体的磁力线穿过霍尔元件通向齿轮,穿过霍尔元件的磁力线分散于两齿之中,磁场相对较弱。当齿轮对准霍尔元件位置时,穿过霍尔元件的磁力线集中于一个齿上,磁场相对较强。穿过霍尔元件的磁力线密度所发生的这种变化会引起霍尔电压的变化,其输出一个毫伏级的准正弦波电压。此电压经波形转换电路转换成标准的脉冲电压信号输入ECU。由霍尔传感器输出的毫伏级正弦波电压经过放大器放大为伏级正弦波信号电压,在施密特触发器中将正弦波信号转换成标准的脉冲信号,由放大极放大输出。

图1-7 电磁感应式车轮转速传感器工作原理

1—电脑 2—传感头 3—齿圈 4—空气隙 5—车速信号

图1-8 霍尔式车轮转速传感器工作原理

霍尔式车轮转速传感器与前述电磁感应式车轮转速传感器相比,具有以下的优点:

1)输出信号电压的幅值不受车轮转速影响,当汽车电源电压维持在12V时,传感器输出信号电压可以保持在11.5~12V,即使车轮转速接近于零。

2)频率响应高,该传感器的响应频率可高达20kHz(此时相当于车速1000km/h)。

3)抗电磁波干扰能力强。

2.桑塔纳2000GSi轿车和捷达王轿车ABS车轮转速传感器的检修

(1)桑塔纳2000 GSi轿车和捷达王轿车ABS系统前轮转速传感器的检修

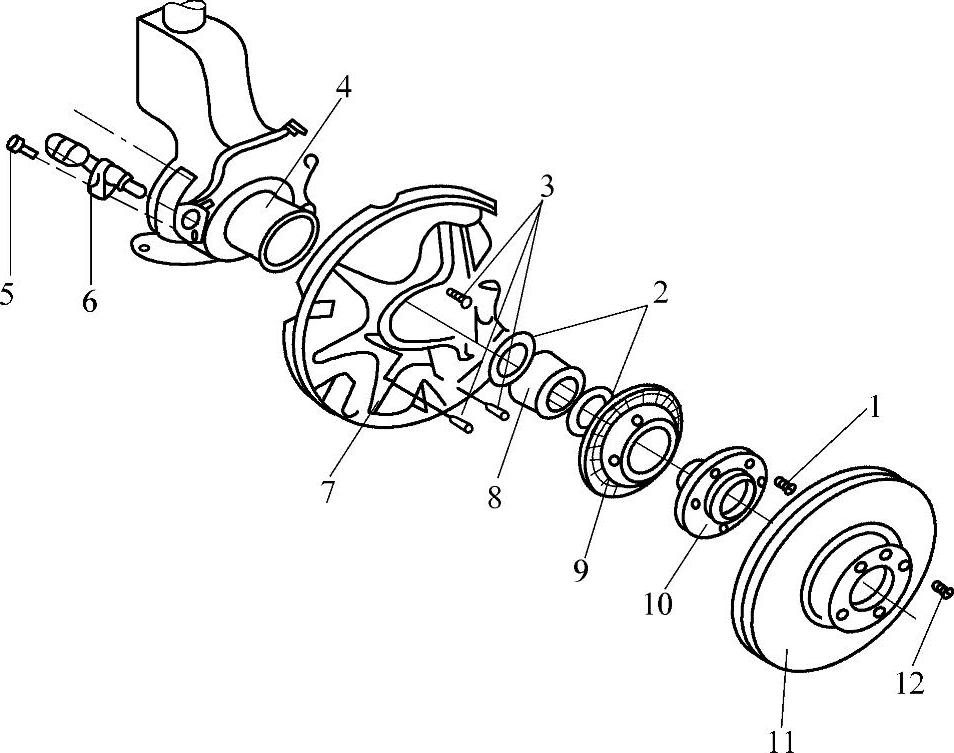

1)前轮毂及齿圈的拆卸。结构及安装位置如图1-9所示。

图1-9 前轮转速传感器和前轮轴承的安装位置

1—固定齿圈螺钉套 2—前轮轴承弹性挡圈 3—防尘板紧固螺栓(紧固力矩10N·m) 4—前轮轴承壳 5—转速传感器紧固螺栓(紧固力矩10N·m) 6—转速传感器(右前/左前) 7—防尘板 8—前轮轴承 9—齿圈 10—轮毂 11—制动盘 12—十字槽螺栓

①拆带齿圈的前轮毂,用200mm拉具的两个活动臂先钩住前轮轴承壳中的两边(只有一个位置才能钩住),见图1-10。

②在前轮毂要压出的中心放一块专用压块。

③转动顶尖,使拉具顶住专用压块,将前轮毂连同齿圈一起顶出。

④拆下齿圈的十字槽固定螺栓。

2)前轮转速传感器的拆装。前轮转速传感器左、右不能互换,因为零件不同。

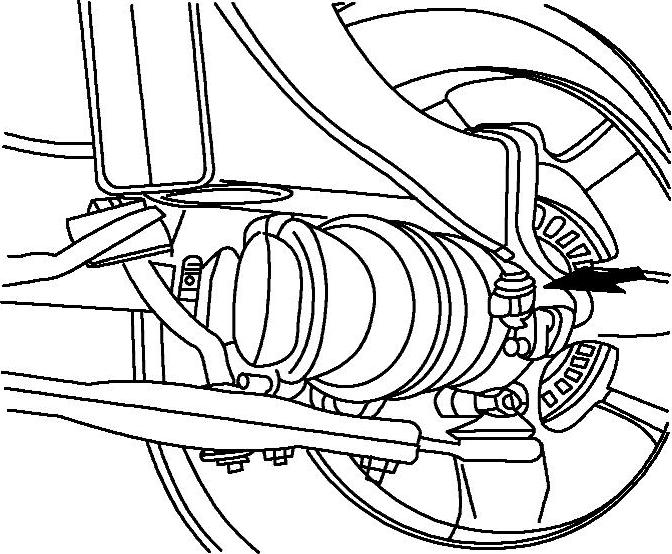

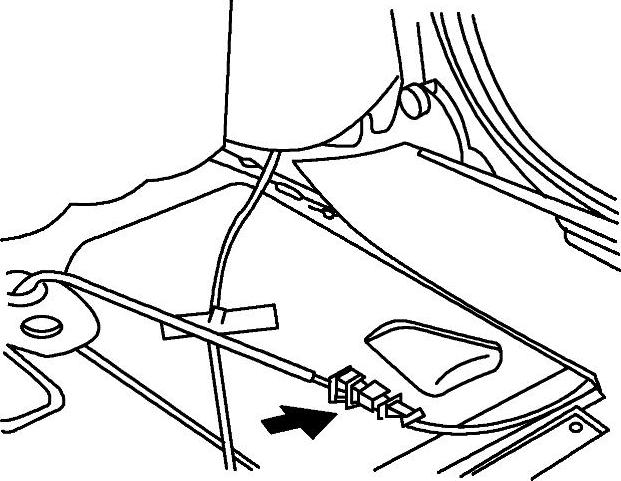

①先拔下传感器导线插头,如图1-11箭头所示,再拧下内六角紧固螺栓,拆下前轮转速传感器。

图1-10 拆卸前轮毂及齿圈

1—拉具 2—专用压块

图1-11 拆卸前轮转速传感器

②安装前轮转速传感器之前,先清洁传感器的安装孔内表面,并涂上固体润滑剂,然后装入转速传感器,以10N·m的力矩拧紧内六角紧固螺栓,最后插上导线插头。

3)前轮齿圈的检查

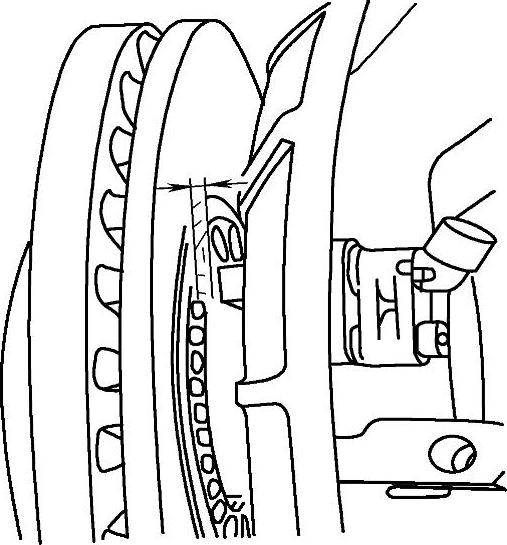

①前轮轴承损坏或轴承轴向间隙过大时,会影响前轮转速传感器的间隙。举升起前轮,使之离地,用双手转动前轮感觉前轮摆动是否异常。若轴承轴向间隙过大,则要检查齿圈轴向摆动(图1-12)。轴向摆动应不大于0.3mm。

②若前轮轴承损坏或轴向间隙过大时,则应更换轴承。(https://www.xing528.com)

③若出现齿圈轴向摆动过大而引起传感器与齿圈擦碰,造成齿圈变形或齿数残缺不全,则应更换前轮齿圈。

④若前轮齿圈完好无损,但被泥泞或脏物堵塞,应清除齿圈空隙中的脏物。

4)前轮转速传感器输出电压的检查

①检查前轮转速传感器与齿圈之间的间隙是否符合规定,标准值为1.10~1.97mm。

②顶起前轮,松开驻车制动杆。

③拆下ABS线束,在线束插接器处测量。

图1-12 检查齿圈轴向偏差

④以30r/min的转速转动前轮,用万用表或示波器测量输出电压。左前轮接线柱为4和11,右前轮接线柱为3和18。用万用表测量时,前轮转速传感器输出电压应为70~310mV;用示波器测量时,输出电压应为3.4~14.8mV。

⑤若输出电压不符合规定时,检查传感器是否有故障;检查传感器电阻值(1.0~1.3kΩ);在齿圈上取四点检查齿圈与车轮转速传感器之间的间隙是否过大,检查电线束安装是否有误差。

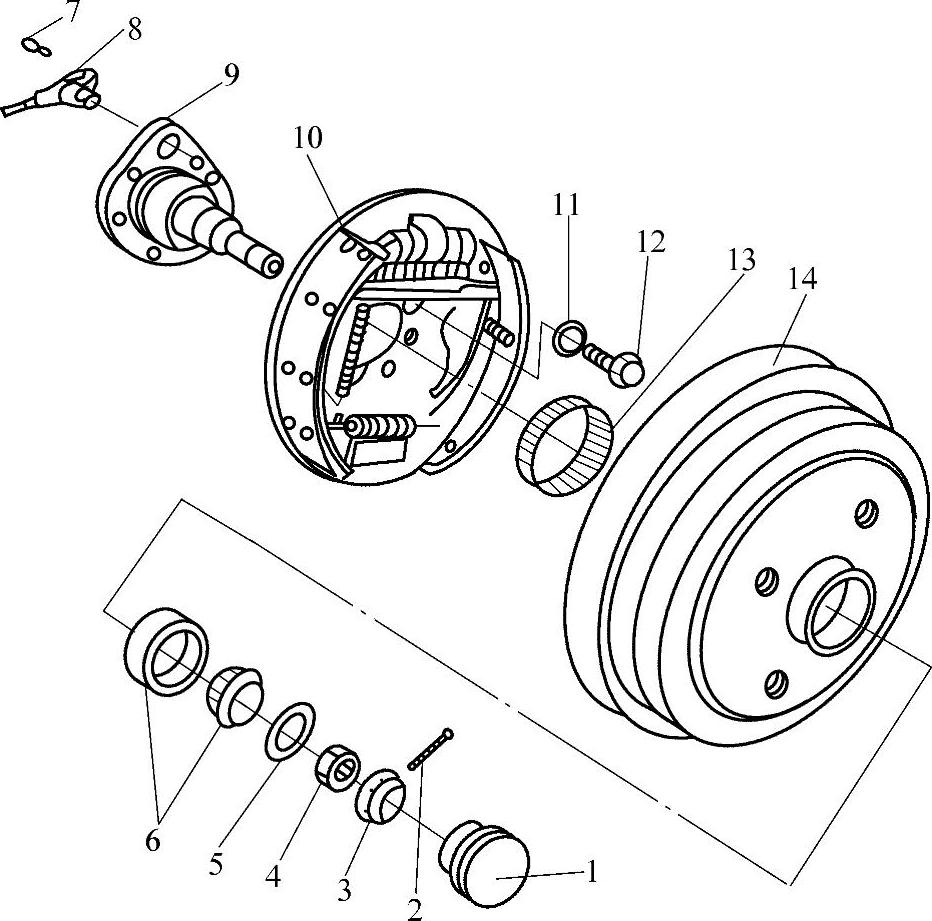

(2)桑塔纳2000 GSi轿车和捷达王轿车ABS后轮转速传感器的检修 这两种汽车的后轮转速传感器和轴承的结构及安装位置如图1-13所示。

1)后轮转速传感器的拆装。后轮转速传感器左、右能互换,零件号也相同。

图1-13 后轮转速传感器和轴承的安装位置

1—轮毂盖 2—开口销 3—螺母防松罩 4—六角螺母 5—止推垫圈 6—车轮圆锥滚子轴承 7—固定转速传感器内六角螺栓(拧紧力矩10N·m) 8—转速传感器(右后G44/左后G46) 9—车轮支承短轴 10—后轮制动器总成 11—弹簧垫圈 12—六角螺栓(拧紧力矩60N·m) 13—转速传感器齿圈 14—制动鼓

①先翻起汽车后座垫,拔下后轮转速传感器的连接插头,如图1-14所示。

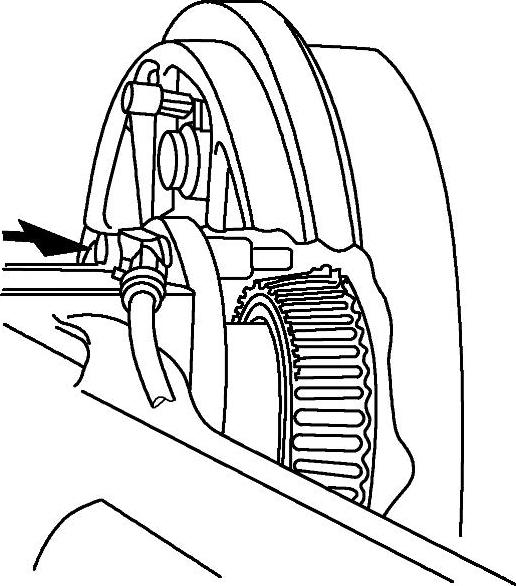

②拧下传感器的内六角紧固螺栓,如图1-15所示,然后拆下后轮转速传感器。

图1-14 拔下后轮转速传感器连接插头

图1-15 拧下传感器紧固螺栓

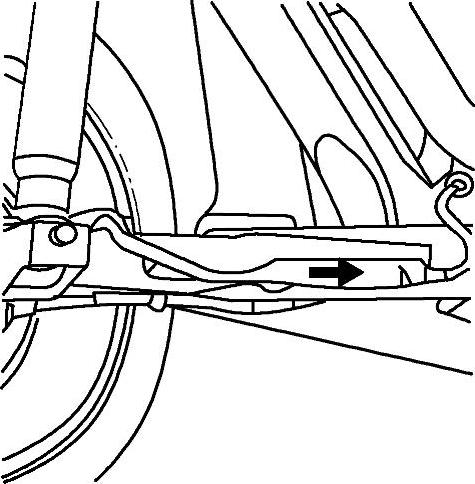

③按图1-16箭头所示方向取下后梁上的转速传感器导线保护罩,拉出导线和导线插头。

安装顺序与拆卸顺序相反,但注意安装后轮转速传感器之前,先清洁传感器的安装孔内表面,并涂上固体润滑剂,然后装入转速传感器,以10N·m的力矩拧紧内六角螺栓。

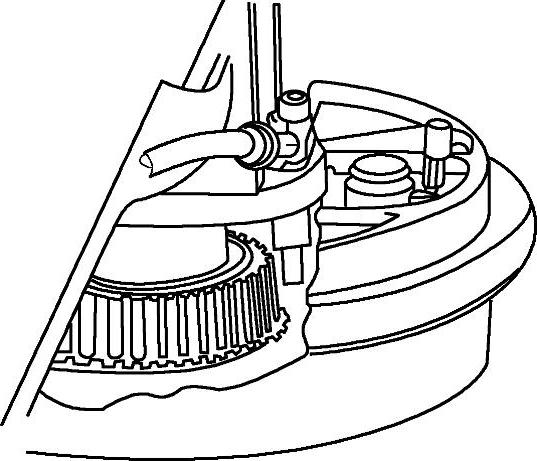

2)后轮齿圈的检查。后轮轴承损坏或轴承径向圆跳动过大时,会影响后轮传感器的间隙。

①举升起后轮,使之离地,用双手转动后轮感觉后轮摆动是否异常。若后轮摆动过大,则要检查后轮轴承的径向圆跳动,如图1-17所示,径向圆跳动标准值为≤0.05mm。

图1-16 取下转速传感器导线保护罩

图1-17 检查后轮齿圈

②若后轮轴承径向圆跳动过大,则需要调整螺母以调节后轴承的间隙,或者更换后轴承。

③若齿圈变形、有严重磨损痕迹或齿数残缺不全,则应更换后轮齿圈。

④若后轮齿圈完好无损,但被脏物堵塞,应清除齿圈空隙中的脏物。

3)后轮转速传感器输出电压的检查。

①检查后轮转速传感器与齿圈的间隙是否符合规定,标准值为0.42~0.80mm。

②顶起前轮,松开驻车制动杆。

③拆下ABS线束,在线束插接器处测量。

④以30r/min的转速转动后轮,用万用表或示波器测量输出电压。左后轮接线柱为2和10,右后轮接线柱为1和17。用万用表测量时,后轮转速传感器输出电压应大于260mV;用示波器测量时,输出电压应大于12.2mV。若输出电压不符合规定,则应检查传感器是否有故障;检查传感器电阻值(1.0~1.3kΩ);在齿圈上取四点检查齿圈与车轮转速传感器的间隙是否过大;检查线束安装是否有误差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。