车辆信息:一辆2008年北京现代伊兰特轿车,配用1.6L VVT发动机和A4AF3型4档自动变速器。

故障现象:该车进厂故障现象为:①起步加速无力;②达不到高车速,发动机转速在3000r/min左右时,车速才达到80km/h左右,同时故障指示灯点亮。

故障检修:连接故障诊断仪进行电控系统检测,结果在故障存储器中读出分别是关于超速档开关电路故障和传动比错误的2个故障码。清除故障码时,发现超速档开关电路故障码清除不掉,而另一个故障码能够清除。于是进行路试,结果发现变速器是处于应急模式(锁在3档),怪不得起步无力呢。加速行驶由于达不到超速档的车速,所以发动机转速很高,而实际车速只能在3档范围内。

回到修理厂查找该车的电路图,结果很容易就找到了故障点。原来变速杆上的超速档开关上的三根线有一根断了,重新恢复线路,清除故障码,故障指示灯立即熄灭。于是再次进行道路试验,结果1、2、3、4档的换档过程非常好。可该车行驶了一段时间,变速器的油温达到正常工作温度后问题出来了:那就是停车后挂前进档,变速器有两下冲击感觉,尤其是第二下冲击比较严重,同时变速器内还出现“吱吱”的声音。难道是变速器原来经常锁在固定模式下的3档,长时间使用后导致其内部出现了问题?观察ATF品质感觉还可以,至少没有烧片的迹象,但颜色已经变成红褐色,可能是达不到高速档变速器温度较高所致。在这种情况下,还是先把ATF重新换一下再说,结果发现凉车时基本正常,既没有冲击感也没有异响,但一旦油温上升以后,故障现象就会立即再现。

既然跟温度有关,应该跟液压控制系统关系较大,所以首先还是应该更换一块液压控制单元(阀体)比较妥当。这样在没有完全确定故障原因的情况下也只能先更换了一块旧的阀体试试,结果开始装车时还是不错的,但行驶一会儿油温上来以后,原来的故障又重新出现。

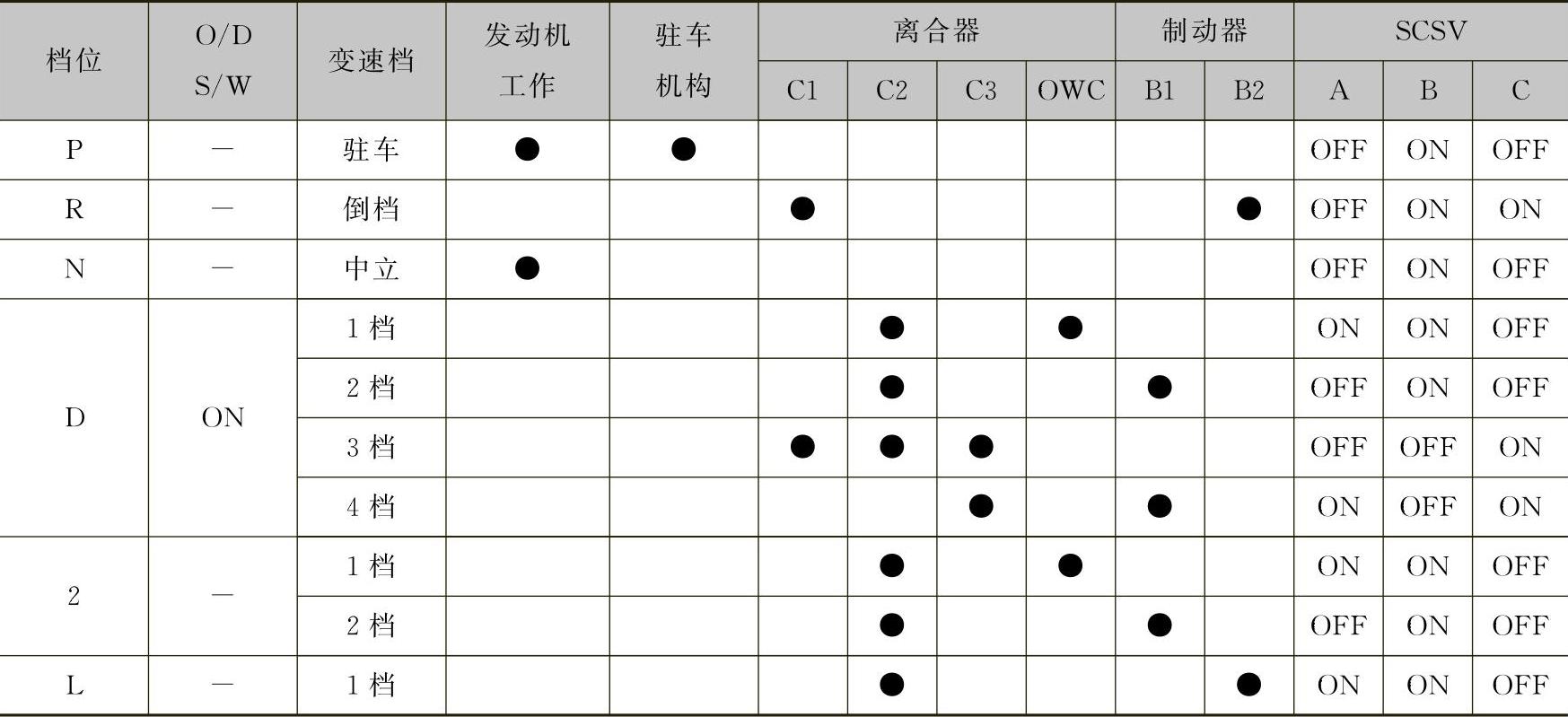

经过分析,对于A4AF3这款变速器来说,根据换档元件工作表(表2-19)挂前进档1档起步时,参与的元件只有前进档离合器(也叫后离合器)和单向离合器,难道是它们出现了问题(当然重点检查前进档离合器)?修理人员将变速器解体,在检查相关部件时,从直观角度及现有检测手段并未明显发现问题,但通过单向离合器内外座圈的摩擦痕迹上看似乎有打滑迹象。由于其他元件也看不出任何问题来,于是更换了该变速器的小修包和单向离合器及行星轮架。可结果装车后故障现象依旧没有任何改变。

表2-19A4AF3变速器换档执行元件在各档上的分配表

看来问题没有那么简单。为了进一步查找故障原因,捕捉故障频率及形成规律(注:热车后几乎每一次挂前进档都会冲击两下),通过反复试车总结出如下故障规律:

1)如果在挂前进档时,提前踩加速踏板,把发动机转速提升到1000r/min左右再挂前进档,就不会冲击。也就是说,发动机在怠速工况下就会有故障现象的存在,转速提高以后反而现象消失。

2)断开节气门位置传感器,不踩加速踏板,发动机转速依然在怠速状态下,此时挂前进档也不冲击。

3)断开电磁阀插头后,变速器锁定在固定模式下的3档,此时发动机在怠速下挂前进档,依然还会有两下冲击,只不过感觉轻了许多,此时如果把节气门位置传感器插头再次断开,冲击感觉也会立即消失。

从以上故障规律及现象上看,似乎不符合常理。按理说发动机转速越高自动变速器系统油压也会越高,同时所反映的冲击感就会越强,而当前这款变速器恰恰有点儿特殊。另外令人不理解的是断开电磁阀线束接头后变速器已经进入保护模式,系统油压也固定在较高压力下,而此时为什么断开节气门位置传感器后反而冲击现象却消失了?这样维修人员便乱了阵脚,一时又想不明白,所以又怀疑起传感器来。这样,又更换了一个节气门传感器,其结果还是一样。万般无奈之下又更换了变速器ECU,结果依旧(最后解决问题后,才明白是一个迷惑的现象而导致故障检修偏移)。

在这种情况下,笔者介入此次维修过程。经过试车得到的现象的确是“热车挂前进档冲击两下,后一下比较明显”。接车后并没有急于拆检变速器,而是查找相关资料并针对故障现象进行分析。通过原厂维修资料得知A4AF3变速器是过去F4A23系列变速器的改良型产品,设计上增加了许多新的内容,比如说:油压调节方面它使用了两个频率电磁阀进行调控,并且每一个元件在每一次换档前都提前进行预充油压力的调节。另外还有一个功能就是原地踩住制动踏板挂前进档时,ECU首先通过换档电磁阀接通2档油路;松开制动踏板后,ECU会立即由2档油路又切换到起步1档油路上。也就是说,先前接合的2档目的是防止车身后座力较大而形成冲击,因为毕竟1档传动比要大于2档传动比,也相当于利用降低传动比减少发动机输出转矩来改善换档品质。

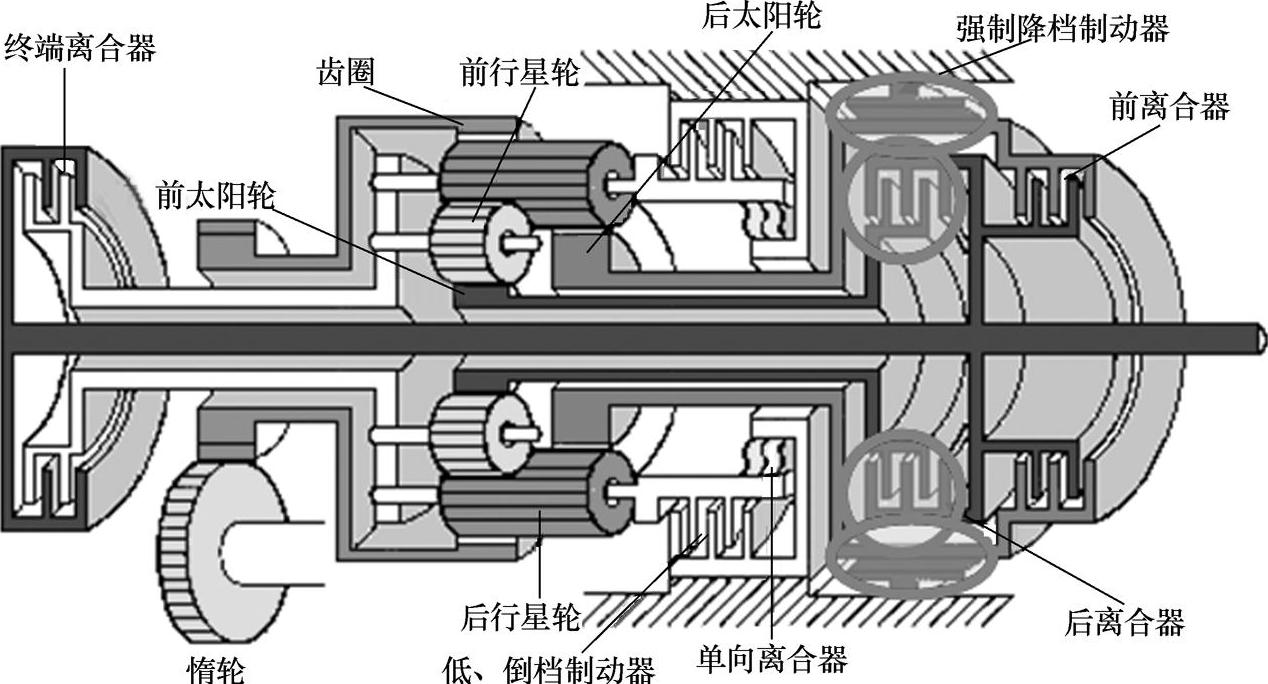

此前都认为故障现象出现在1档上,但通过了解维修资料以及之前的作业过程,笔者认为应该重新定义故障:挂前进档出现的两次冲击应该为2档冲击而不是1档。这样结合换档执行元件在各档上的工作分配情况得知2档时参与的元件有前进档离合器和2/4档制动器(也叫强制降档制动器),如图2-210所示。

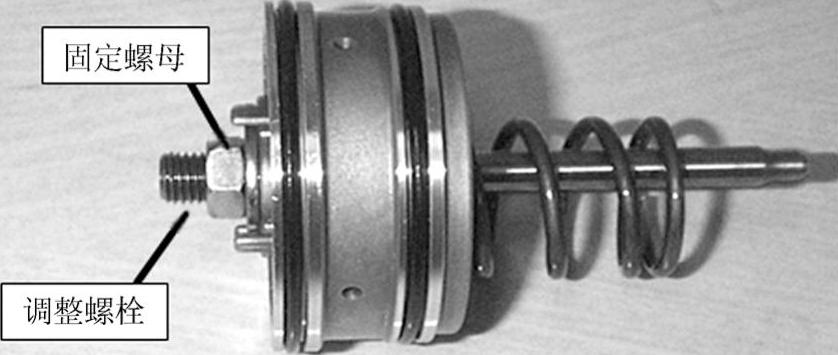

通过比对问题可能在2/4档制动器(带式)。如果是这样,可能的故障原因:①该制动带间隙不正常所致;②两次的调节压力(制动带供油压力由压力调节电磁阀分两次调节)不当导致;③制动带伺服机构本身故障。这样,在确认制动器伺服机构本身(图2-211)没有任何问题的情况下,反复调节制动带的间隙结果都不见效,后来又按照原厂资料的调整步骤进行了最后一次调节。

1)拆K/D伺服器开关。

2)松开螺母。

3)用0.1N·m力矩拧调整螺栓再松(2圈)。(https://www.xing528.com)

4)用0.05N·m力矩拧调整螺栓。

图2-210 A4AF3变速器2档传动路线图

5)用0.2~0.25N·m力矩拧调整螺栓。

6)拧固定螺母。

7)安装K/D伺服器。

结果是徒劳的,根本不管用。看来问题不在此处。

在这种情况下,冷静下来重新捋清诊断思路,看来维修思路和检测流程可能都有问题。接下来按照极其规范的步骤来进行检测:①连接两块油压表至前进档离合器压力测试口和2/4档制动器压力测试口;②同时连接故障诊断仪来观测执行器电磁阀的工作状态;③结合2档工作油路图(图2-212)一并进行综合分析。

在接下来的检测过程当中发现:①数据块中的两个油压调节电磁阀的调控指令数据变化还是正确的(占空比变化);②油压表的指针在变化中似乎有点不正常,刚刚挂入前进档的瞬间表针幅度变化不大,而接下来的第二次调控时,油压幅值达到550kPa左右,最终停止在400kPa左右,很显然二次强烈冲击感觉是在油压550kPa左右时出现的。既然电控指令没有问题,那么一定就是执行元件的问题了,而终端元件(离合器或制动器)本身又没有问题,那更说明是中间环节的调节元件问题了。根据图2-212中的油路很容易看出,图中下边圈里所涉及的两个油压调节电磁阀和两个机械调节阀门是至关重要的。这样综合分析下来问题应该还是出在液压控制部分。

故障排除:再次更换液压控制阀体,故障得以排除。

图2-211 A4AF3变速器2档伺服机构

总结:通过这个案例说明了一个非常重要的问题,那就是故障诊断及检修一定要按照科学的标准流程来进行。本来很简单的问题,由于多次未能解决,就形成了所谓的疑难问题。需要说明几点:

1)在第一次的维修中,由于更换的阀体出现了同样的故障现象后,维修人员就转移了故障范围(故障目标转移),其实像这类问题不能因更换一块旧阀体而形成同样故障现象就定义为阀体没有故障。因为现在很多类型的变速器会出现同一处容易出现的问题。也就是说,在维修中经常所说的通病问题,因此也许在更换第二块甚至第三块旧阀体时也会出现同样的结果。

2)假如大家能够分析数据,连接油压表也不是什么费事的事情,也可能就会在接下来的作业中将故障原因锁定在阀体上。

3)无论是1档、2档还是3档不都存在相同的故障现象吗,只不过区分于现象的轻重而已,所以就不能单一地从某一个档位上来着手不放。

4)拔掉节气门位置传感器,故障现象消失似乎是一个小插曲,作为维修人员怎么又能够知道设计者的意愿呢。总而言之,规范维修越来越重要。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。