如今,在电子控制自动变速器当中油压传感器使用越来越多。下面就油压传感器的作用、工作原理、故障分析与检测等进行阐述。

早在20世纪90年代,在少量自动变速器当中就开始使用压力传感器了,确切地讲,刚开始使用的都是压力开关(与压力传感器的作用都是一样的),比较典型的有GM公司4L60E、4L80E、4T65E自动变速器,克莱斯勒公司的41TE、42RE变速器,本田雅阁MAXA变速器等。只不过早期的这些压力开关只能用来监测某一个元件(离合器或制动器)或某一个档位油路的油压,然后PCM再通过简单地以修正主油压的方式进行压力补偿。而真正使用压力传感器的是1997年前后的雪铁龙系列AL4型自动变速器,在国内广泛应用在富康、标致、雪铁龙等车系上,这个传感器主要是用来监测PCM通过电磁阀调节过后的系统油压。此后,压力传感器在变速器中的应用就多了起来,比如日本爱信公司早期生产的TF-60SN(在大众公司称09G,最早应用在奥迪TT、大众甲壳虫等车型上)和TR-60SN(在大众公司称09D,主要应用在大众途锐、保时捷卡宴等车型上)型6档自动变速器也使用了两个压力传感器,只不过这两个传感器仅用来监测两个离合器的真实压力,然后PCM也是通过修正主油压的方式来进行调控的。

以上仅是列举一些典型电液控多档位自动变速器(AT)所使用的油压传感器的车型,在一些无级变速器(CVT)和机械双离合器控制变速器(DCT)的车型当中也在使用压力传感器,可见其使用范围有多广。比如,在奥迪01JCVT中和日产系列车型所使用的CVT就使用两个压力传感器,大众湿式6速DSG变速器也使用了两个压力传感器。当然还有其他车型的自动变速器(AT、CVT、DCT)也在使用压力传感器。

无论是AT、CVT还是DCT变速器,使用压力传感器的目的只有一个,那就是为了更好地控制液压系统,实现液压系统压力的精准性,以达到最佳控制要求。传感器是变速器真实压力信息获取的源头,在自动修正控制和智能闭环控制系统中发挥着极其重要的作用,因此它的测量结果(即信息反馈结果)直接影响着整个自动变速器系统的运行,并影响故障分析、修正决策的准确性。

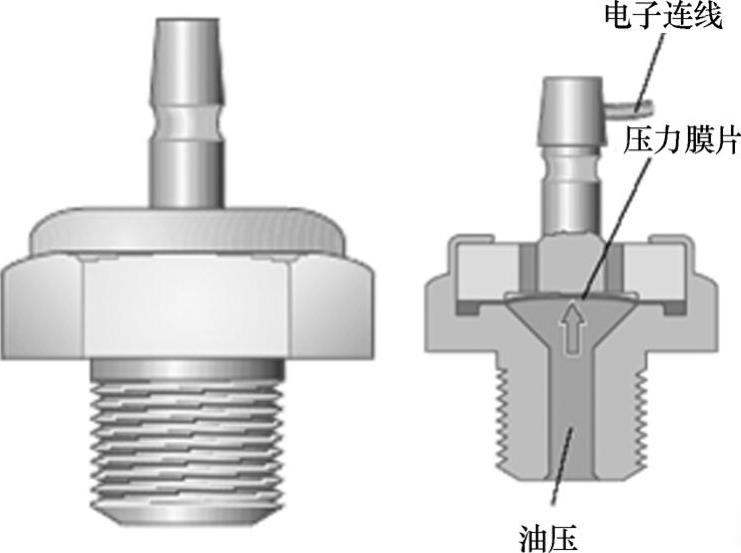

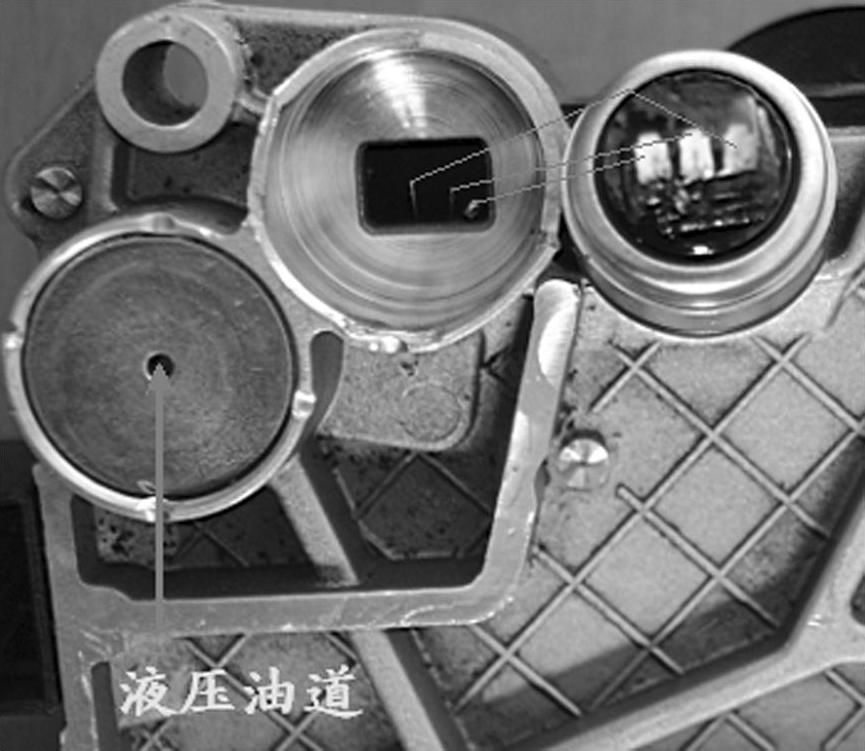

压力传感器的种类很多,在自动变速器中常见的就是应变片式(也叫圆形膜片式,如图2-139所示),还有少量的陶瓷隔膜式。下面以国内比较典型的自动变速器压力传感器为例来进行原理学习和故障分析。

图2-139 应变片式压力传感器(大众09D变速器压力传感器)

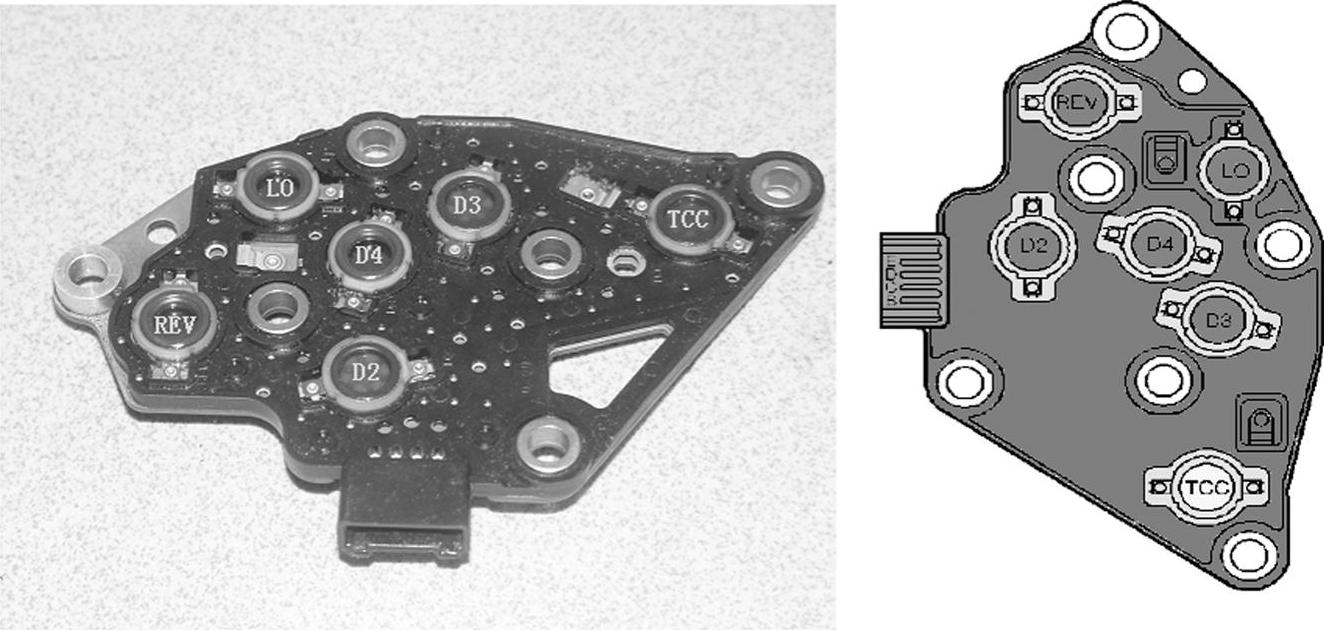

国产别克系列车型使用的4T65E变速器中的压力开关也叫手动阀位置压力开关(TFP),被安装在液压控制阀体上。为什么叫“手动阀位置压力开关”?原因是在这个开关上面包括6个油液压力开关(图2-140),其中3个压力开关(D4档、低档、倒档)为常开型,另外三个(D3、D2和变矩器离合器TCC释放)为常闭型,这6个开关就是把手动阀在不同位置的系统压力及TCC状况压力反馈给PCM。PCM则使用该信息来控制和修正管路压力,并控制变矩器离合器TCC接合和释放以及换档电磁阀的控制指令。

图2-140 早期4T65E变速器压力开关

TCC释放压力开关不仅仅是一个开关,同时它相当于一个诊断工具,来确认在PCM发出终止闭锁控制指令关闭开关时,变矩器锁止离合器确实是关闭了。在维修中TCC的故障比例较多。

(1)压力开关的工作原理

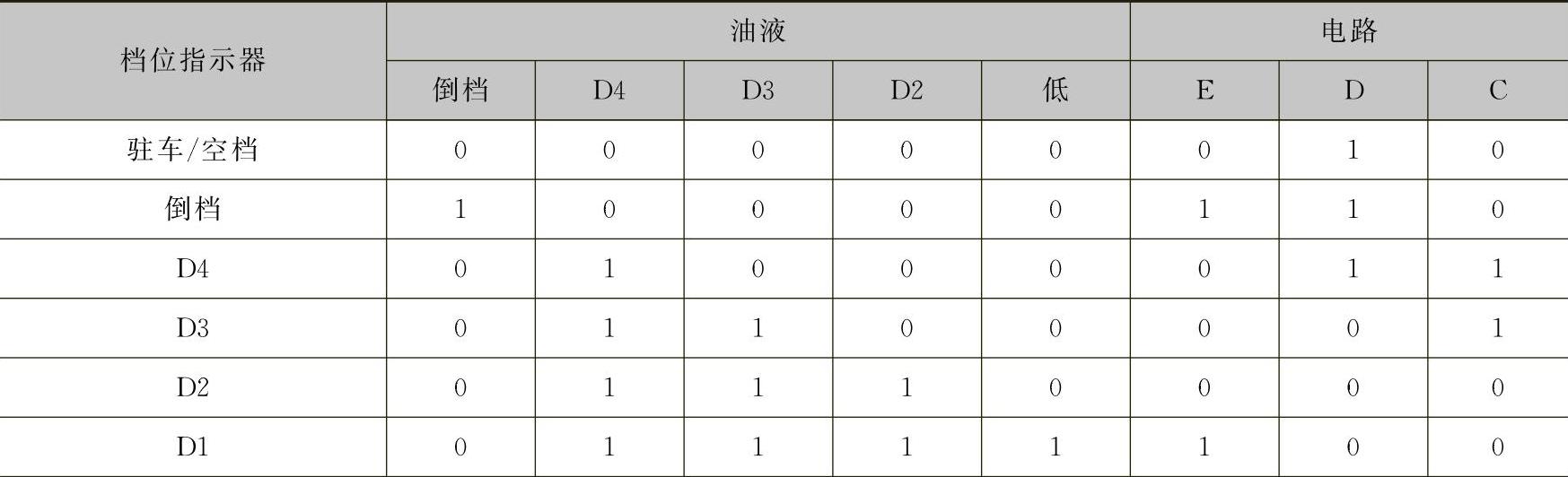

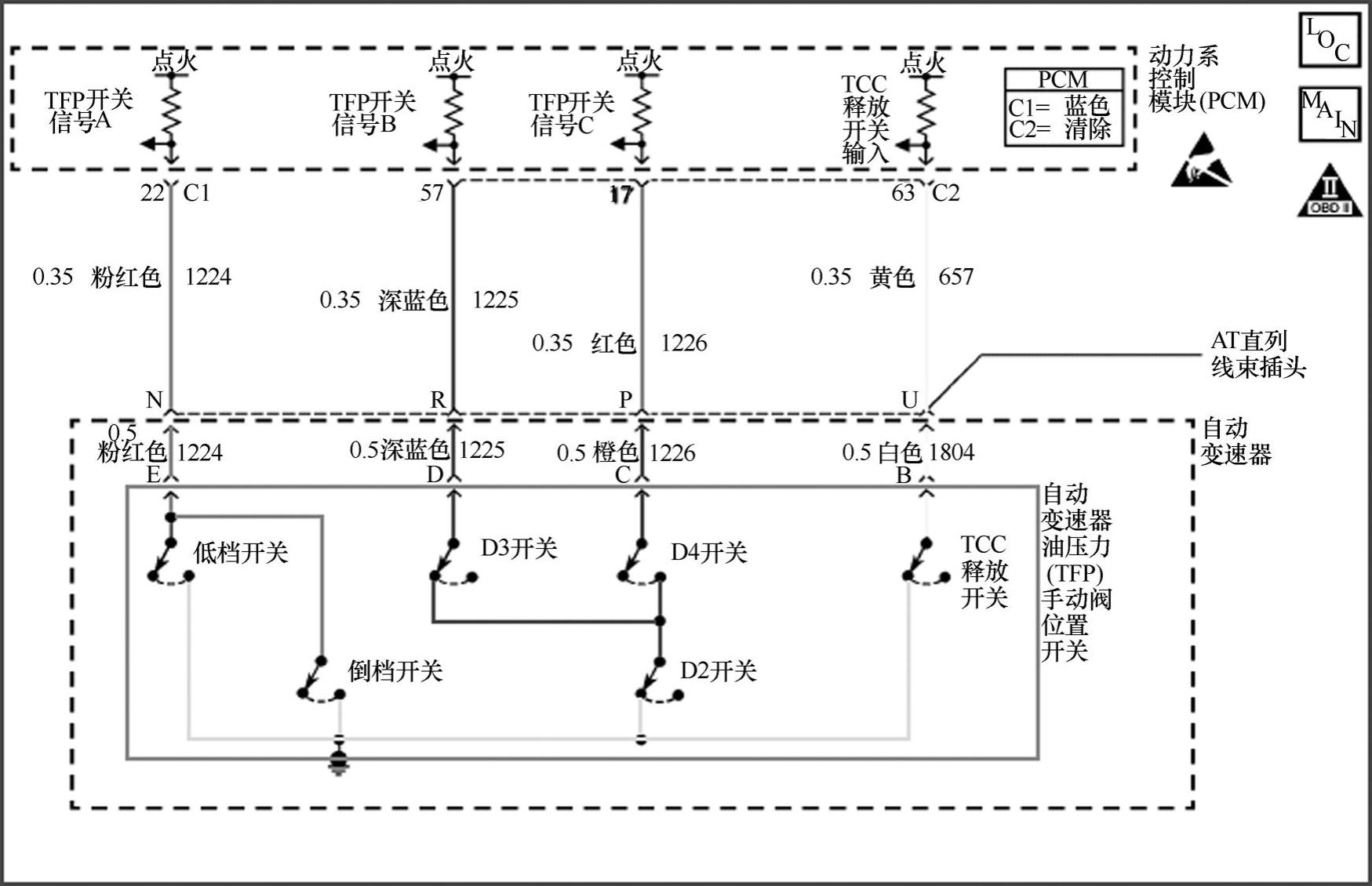

来自手动阀的液压使这些开关中的一个或多个开关形成开路或接地,即高电位和低电位,这完全取决于出现在开关处的工作油压。对于常开开关而言,当相应油路有压力时,开关闭合,PCM相应端子接地,PCM收到一个低电位信号;反之,PCM将收到一个高电位信号。PCM检测每个开关的状态组合,并于存储器中的记忆值进行比较,以确定手动阀的真实位置及真实压力。如果PCM没有识别到开关顺序信息,则会设定故障码。压力开关的信息组合见表2-14和图2-141。

表2-14变速器油液压力手动阀位置开关组合

油液:1=加压

0=排气

电路:1=接地(电阻小于50Ω,0V)

0=开路(电阻大于50kΩ,12V)

图2-141 压力开关线路图

在维修过程中,其他开关很少出现问题,因此在新的4T65E变速器(沃尔沃系列车型、别克陆尊等)中仅保留了一个TCC释放压力开关,其他开关已经取缔。当压力开关中的TCC释放压力开关出现以下故障时,PCM会记录P0742号故障码(通过诊断仪来获取)。

1)损坏或泄漏的密封圈。

2)沉积物或碎片。(https://www.xing528.com)

3)开关接触处损坏。

4)开关接触不良。

P0742故障码的设置条件:①当变矩器离合器被指令处于关闭位置时,如果PCM检测到变矩器离合器释放开关仍处于关闭状态,则设置P0742故障码;②变矩器离合器释放开关在每个行程中关闭了至少6次,且每次持续4 s以上时。

测量开关好坏时,直接用万用表测量即可(用手代替液压给开关施力得到通断的信息)。

接下来,再看富康AL4变速器的压力传感器(图2-142),此传感器是将主油道压力信号传给变速器ECU,ECU收到此压力信号后再重新校正主油道压力,校正时,通过ECU指令控制压力调节电磁阀(EPC)来进行。调校失效、电气故障、传感器本身出现故障后,电脑会启动应急模式并点亮故障指示灯,以提醒驾驶人进行故障检测和维修。

工作原理:该油压传感器内部由压力应变片等组成桥式电路,应变片受到油压作用时发生变形,从而使电路产生电压信号。ECU就是通过电压信号的变化来计算变速器内部系统压力的,并得以时时修正。

像这种应变片式传感器除了自身故障原因外,其电路故障不容忽视,因此在维修中常见的电路类故障模式分析比较重要。它主要体现在以下两点:

①断路故障。对于断路故障一般有以下几种情况:供桥引线(供电电源线)断路、输出信号线断路和桥路断路。

图2-142 AL4变速器压力传感器及安装位置

②供电电源故障。为传感器提供电压的电源工作不正常,当供电电源完全不能提供其标准电压时,相当于上面所说的供电线路断路,还有当供电电压偏低时,传感器反馈信息灵敏度下降;反之,当供电电压过高时,会使通过应变片的电流超过其额定电流而对应变片带来损坏(在维修AL4变速器时,曾遇到因ECU供电电压过高而引起的反复损坏压力传感器的故障)。

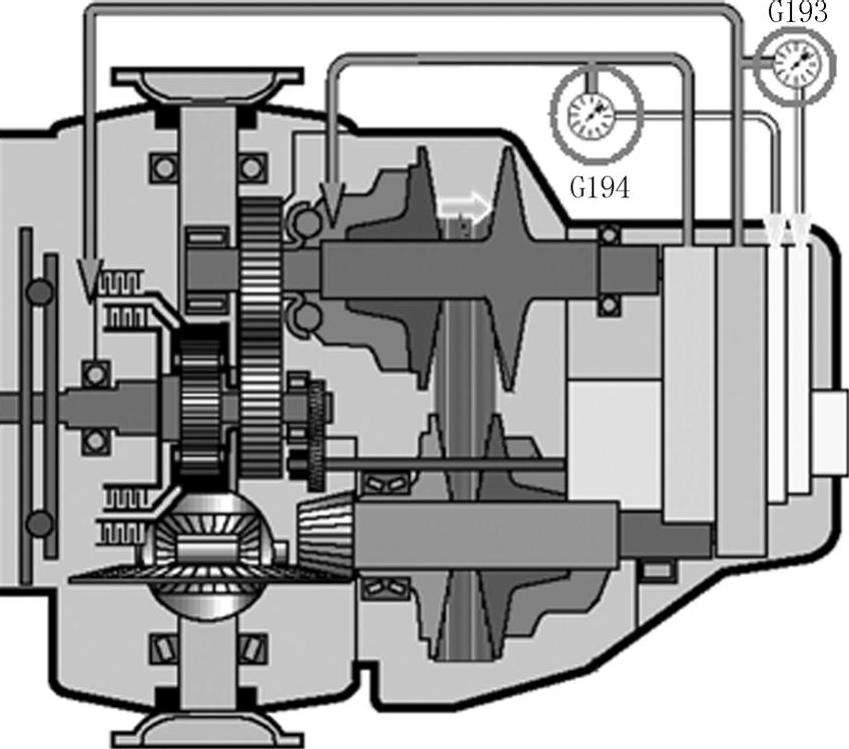

以上4T65E变速器中的压力开关和AL4压力传感器都是在4档电液控自动变速器(AT)中使用的。接下来再看一个CVT变速器中的压力传感器。以奥迪01J无级变速器为例,它也是使用了两个压力传感器(图2-143),分别是G193和G194。从图中不难看出G193是负责监控起步离合器真实压力的,而G194则是负责监控链条与链轮间接触压力的。G193的控制原理及作用容易理解:给ECU提供离合器真实的反馈压力信息,然后ECU通过与额定的离合器压力控制信息相互比较,最终通过指令控制离合器压力调节电磁阀的电流来修正离合器所需的精准的理想压力。而不容易理解的是G194,它是通过链轮缸内的油压来监测链条松紧度(夹紧力),由于链条夹紧力的大小取决于输入转矩大与小和行驶速度的快与慢等因素,同时输入转矩和行驶速度都和离合器的控制有关,而离合器压力所产生的转矩又与发动机输入转矩成正比。因此它的闭环控制功能是:通过改变离合器的压力也就相当于改变了输入转矩(这样就变相地改变了链轮缸内的压力),最终相当于实现双重闭环控制。

无论是G193还是G194,从其整体结构上看都属于3线应变片式传感器(图2-144),通过压力的变化来反映其应变量的变化,即产生电信号的变化,ECU通过测量信号的变化计算出压力值来,最终实现其闭环控制功能。当其出现故障时电控系统会记录相应的故障码。由于这种传感器与ECU间采用集成控制,因此在维修中传感器不能独立更换,需要换ECU总成。

(2)陶瓷隔膜式压力传感器

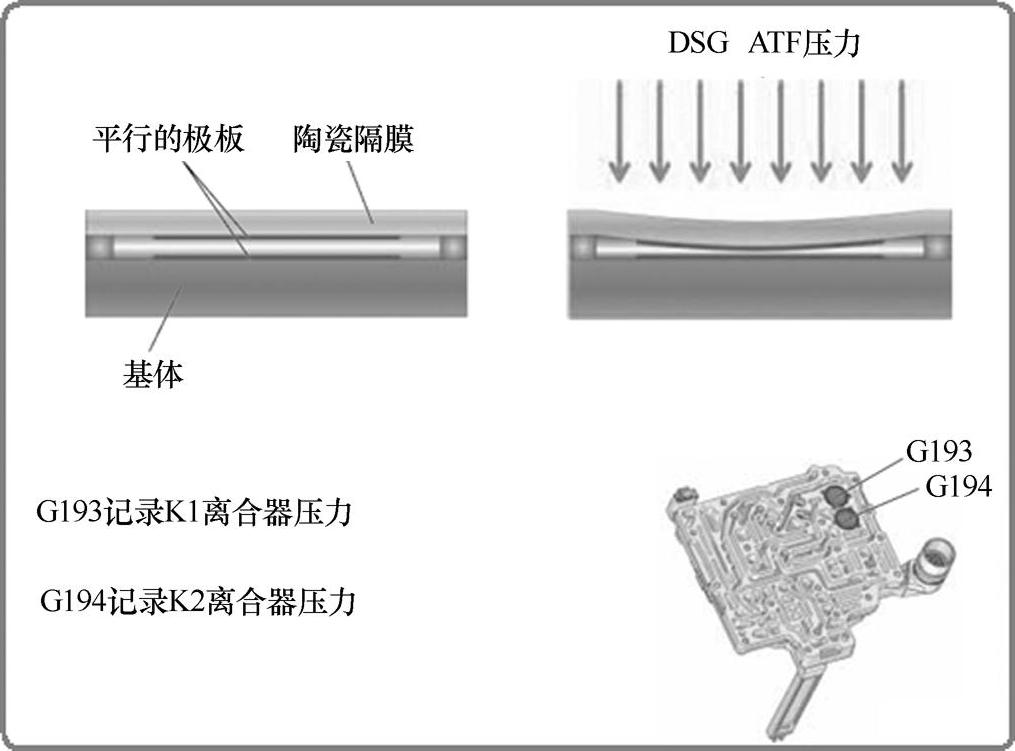

以大众DSG变速器(双离合器控制变速器)为例,该变速器机械方面趋于传统手动变速器,增加了电液控装置。由于该变速器实现了自动控制功能后,与发动机动力连接控制部分是采用两组湿式离合器来完成动力传递过程的。因此在起步控制、换档控制、匹配控制等功能中对离合器的控制要求就会很高,所以在这款变速器中也使用了两个压力传感器G193和G194用来时时监控两个离合器K1和K2的工作压力,其结构与工作原理如图2-145所示。

图2-143 奥迪01J无级变速器

图2-144 01J无级变速器压力传感器结构

图2-145 大众02E型DSG压力传感器

陶瓷隔膜式压力传感器的工作原理:从图2-145中看到,压力传感器由两个平行布置的导电极板构成。上面的极板固定在陶瓷膜片上,作用在极板上的压力改变时膜片会随着弯曲。下面的极板固定在陶瓷基体刚性连接在一起,基体不会随压力的改变而变形。只要压力变化,那么极板之间的距离就会发生改变,因而随压力的变化就会产生一个可靠的信号。

信号作用:传感器把监测到K1和K2的压力反馈给控制单元。控制单元不断地来修正离合器的工作压力,使离合器的调节压力更加精确。当出现故障时,ECU则会记录故障码,并启动安全保护控制模式。同样,由于传感器与ECU为一体式,因此,在维修中需一起更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。