对于现代汽车自动变速器来说,发展可谓突飞猛进,由原来的3速、4速发展到7速、8速(比如奔驰722.9为7速变速器,新款雷克萨斯LS460装备的AA80E为8速变速器),而且换档品质也得到了极大的改善,重叠换档控制就是一个明显的标志。自动变速器的换档曲线由原来的三种模式,如雪地、经济、动力模式发展到接近无数条换档曲线,即根据驾驶人的驾驶习惯确定换档曲线,如法国AL4自动变速器最早采用模糊逻辑控制功能。它的换档曲线就是根据驾驶人的驾驶习惯来确定,从而找到一个最接近驾驶人驾驶习惯的最佳换档点。综上所述,现代变速器设计的越来越人性化,控制越来越智能化,乘坐越来越舒适化。但是设计先进、复杂的变速器也给维修带来了很大的困难。比如,锁档问题就是现代变速器的一个常见故障,很多修理工把锁档问题理解得片面化,认为电控系统的电路出现问题,自动变速器ECU触发故障码,从而进行锁档,其实问题并没有想象的那么简单。自动变速器锁档问题是自动变速器ECU通过传感器对自动变速器系统进行监测,通过执行器(电磁阀)对自动变速器系统进行控制,传感器与执行器二者的工作是相辅相成的,它们同时由自动变速器ECU进行监测,当自动变速器ECU发现它们的工作异常时,达到须保护条件时就会启用紧急运行模式,即大部分变速器ECU会中断所有电磁阀通信功能,此时变速器主油压调至最高,变矩器锁止离合器总处于分离状态,因此车辆运行特征通常会表现为踩制动踏板挂动力档冲击;变速器不能换档以固定档位行驶,起步无力等现象。这就是所说的自动变速器锁档。如01V自动变速器锁止在4档,01M或01N变速器锁在3档,且这时主油压较高,因此可以尽量避免烧片。通过上面所述,说明锁档主要起到两方面作用:一是保证驾驶人还能够继续驾驶车辆,以开到修理厂(也就是经常所说的安全回家模式)进行维修检查;二是起到保护变速器本身的作用(主油压较高不至于烧片)。

下面通过几个典型的案例来具体分析一下锁档的原因和解决办法。

案例1:一辆帕萨特B52.8L轿车,配用01V自动变速器,该车行驶约12万km。由于自动变速器不能换档来厂维修。

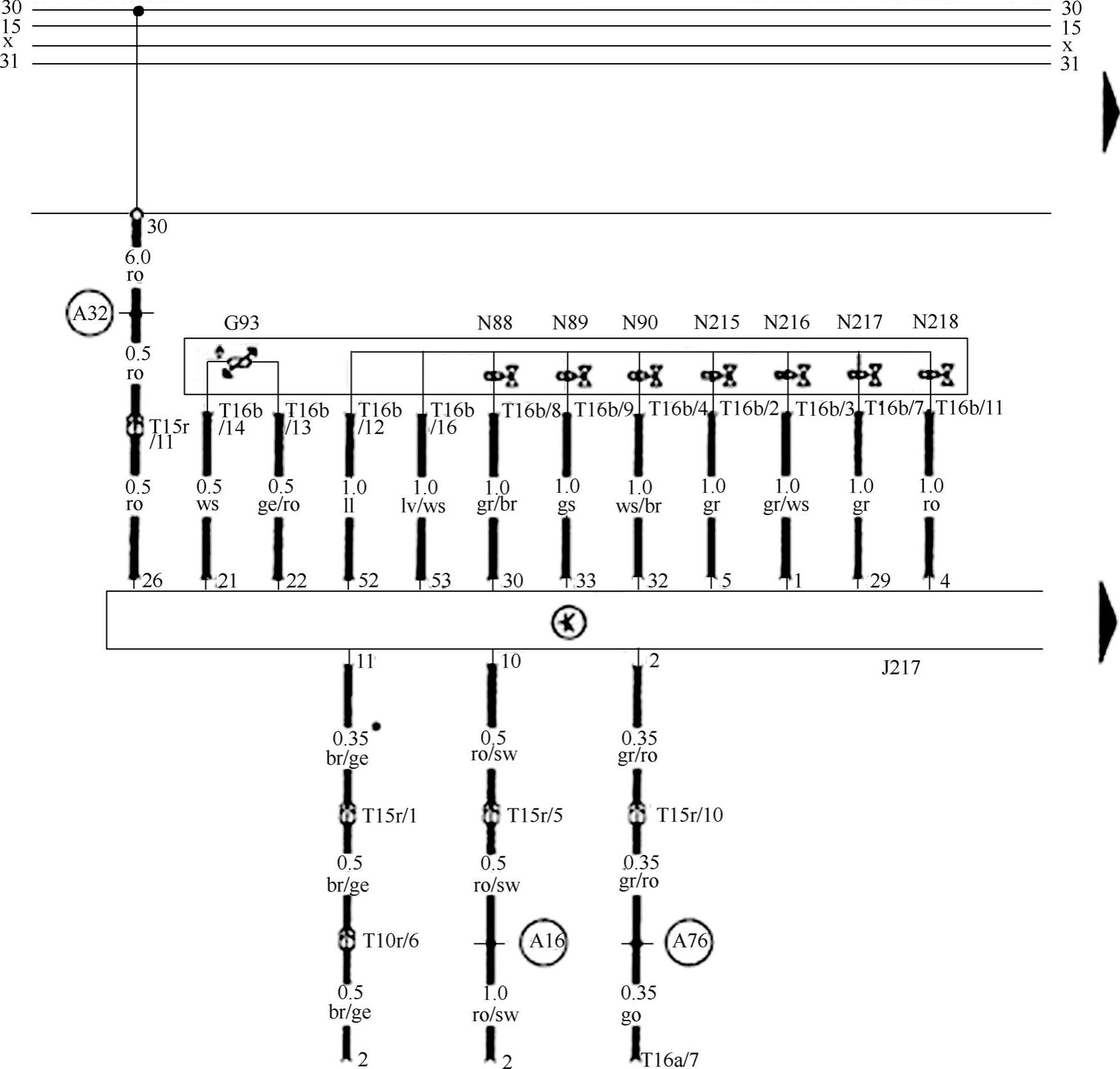

接车后进行路试,发现该车始终锁止在4档。用诊断仪读取故障码,发现P0753——N88开关电磁阀断路或电路连接不良,并且清除不掉。在01V自动变速器中,共有七个电磁阀,其中N88、N89、N90为开关电磁阀,N215、N216、N217、N218为线性电磁阀,N215为主油压调节电磁阀,N218为变矩器锁止控制电磁阀,N216和N217电磁阀分别控制C制动器和G制动器,而开关电磁阀N88、N89、N90通过逻辑组合来控制其他离合器和制动器,其档位与电磁阀工作状态见表1-11。

由该表可以清楚地看到,当所有电磁阀都不工作时,自动变速器锁止在4档。依据故障码提示,对N88电磁阀及其电路进行测量。其电路图如图1-71所示。

图1-71 电磁阀电路图

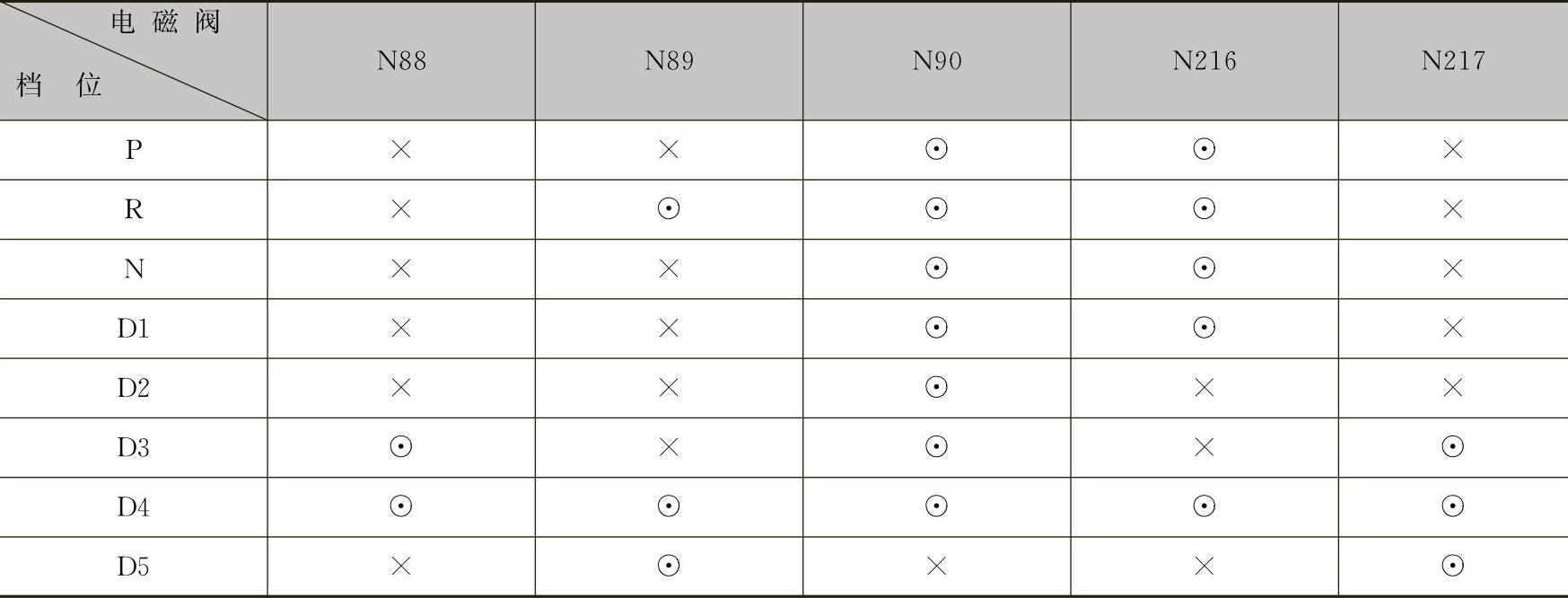

表1-1101V电磁阀工作表

注:×代表工作;☉代表不工作。

N88电磁阀的线圈阻值为30Ω左右,从ECU到电磁阀的线束阻值都是0.1Ω,而且线束对地或对正极未短路,难道还是N88电磁阀的问题?后来把N88电磁阀和N90电磁阀进行对调,故障依旧。线路没有异常,电磁阀也没有问题,难道是ECU(J217)的问题?最后更换J217,重新编码匹配后,故障彻底排除。看来这个故障是由于N88电磁阀的负极线在ECU的控制搭铁回路中发生断路而触发故障码的,由于N88电磁阀不能正常工作,因此影响到自动变速器的正常换档,变速器ECU只好进行锁档控制,以防变速器损坏。

案例2:一辆2003年捷达1.8T轿车,配用01M自动变速器,该车行驶里程16万多km。由于自动变速器不能升档来厂维修。

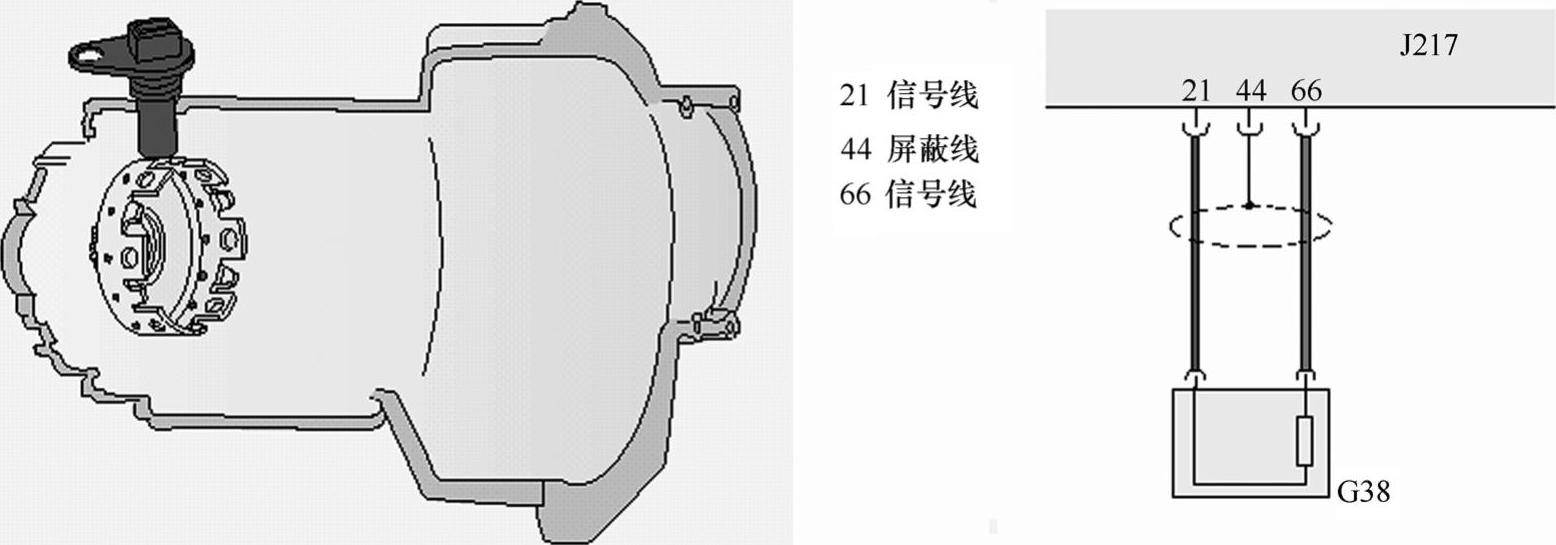

图1-72 传感器G38

接车后,进行路试发现,该车锁止在3档,用仪器读取故障码,发现00297——G38电路连接不良。G38为自动变速器内的转速传感器(磁脉冲式),用来监测前排大太阳轮转速。该信号用来进行换档品质控制,同时J217通过它来确定档位,如在R档、1、3档该传感器有信号输入,在2、4档该传感器无信号输入(因为前排大太阳轮不旋转)。知道以上信息后,通过电路图(图1-72)用万用表对该传感器进行检测,G38阻值960Ω,而且到ECU的电路也未发现任何故障。据车主描述,该故障通常出现在热车时,并且在3档上。随后清除故障码,将车举起,当变速器处于3档运行时,发现G38的信号电压在2.4V左右波动较大。最后更换G38传感器,进行路试,故障再未出现。

那么,是什么原因造成G38信号不稳呢?当前排大太阳轮旋转时,造成G38的磁场发生变化,从而在内部线圈中感生出电压,这是磁脉冲传感器的简单工作原理。那么通过磁脉冲传感器的工作原理可知,有三种较为隐蔽的故障。

1)高温后信号电压输出不稳。磁脉冲传感器内部有磁体,而磁体遇到高温或撞击后磁性减弱,这样就会造成信号电压降低或电压不稳。

2)传感器中的线圈有一圈短路。这时,如果用万用表检测是根本检测不出来的,因为一圈只有零点几欧。但是磁脉冲传感器工作起来后,由于通过这个短路的线圈磁场发生变化,从而在这组短路的线圈中产生涡流并发热,使传感器的信号电压大幅下降。(https://www.xing528.com)

3)信号电压受干扰。磁脉冲传感器本身就是一个小型发电机,对于G38来说,当前排大太阳轮转速较低时,输出的信号电压较低。如果这时发动机舱内的磁场较强,信号就容易受到干扰,比如发电机电刷磨损异常,造成磁场电流变化不正常,形成较强的磁场,因而影响到磁脉冲传感器的信号电压。该车是由于3档时易触发故障码,而此时信号电压较高,所以电磁干扰的情况就能基本排除。

综上所述,该变速器的G38转速传感器是由于内部磁体由于受到温度的影响,造成磁性变差,从而造成信号电压不稳。当信号电压某一时刻连续低于ECU中规定值时,便触发00297的故障码,变速器ECU进行应急保护执行锁档控制。

案例3:一辆2002年奥迪A61.8T轿车,配用01V自动变速器,该车行驶里程约16万km,由于自动变速器不换档来厂维修。

接车后,进行路试,确实发现该车锁止在4档,用仪器读取故障码为P0730——档位传动比错误。清除故障码后,自动变速器升降档正常。通过路试,还发现2档升3档有打滑现象。但是路试不到3km,自动变速器又锁止在4档,读取故障码依然是P0730。那么,是什么原因造成的呢?

01V自动变速器ECU通过开关电磁阀N88、N89、N90和线性电磁阀N216、N217对变速器系统进行换档,通过输入轴转速传感器G182和输出轴转速传感器G195来反馈信息。例如,自动变速器ECU指令开关电磁阀N89通电,N88、N90电磁阀断电,线形电磁阀N216电流为0.732A。这时自动变速器进入3档,然后通过输入轴转速传感器G182的信号与输出轴转速传感器G195的信号进行计算,便可得到3档的传动比。如果计算的传动比与ECU中设定的传动比不一致时,便会触发P0730故障码。

了解以上内容后,便不难理解了。很显然,当输入转速传感器与输出转速传感器信号不良时,很有可能触发这个故障码。离合器或制动器打滑也有可能触发这个故障码。另外,电磁阀卡死,液面不足,ECU不匹配及本身故障也容易出现这个故障码。

通过对该车的路试,有一个很大的线索,那就是2档升3档打滑。01V变速器在2档时的工作元件为离合器A,制动器C和G,在3档时工作元件为离合器A和F,以及制动器C。很显然,在2档升3档的过程中,是制动器G和离合器F之间的转换,出现打滑现象,无非是制动器G与离合器F配合不同步,即制动器G释放较快,离合器F接合较慢。由于此车还会出现传动比错误的故障码,也很可能是由于离合器F密封不严,所以在2档升3档的过程中,离合器F进油量不足,出现打滑现象。汽车在3档运行过程中,由于离合器F存在一定的泄漏,有时也会造成离合器片轻微打滑,从而触发P0730故障码。

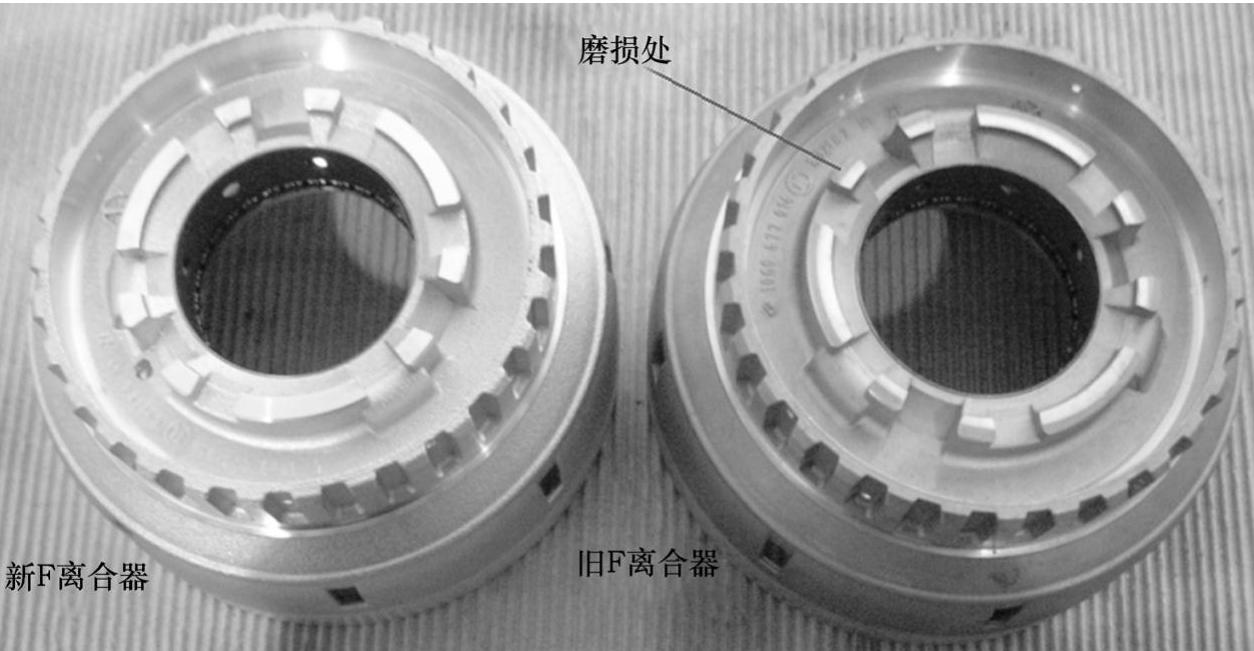

分析到此,把该车阀体拆下,直接用加压机对F组离合器进行测漏,发现加压机的表针有时会轻微往下摆一点,不是很明显。接着将变速器从车上搭下来,发现F组离合器的密封环与F鼓有轻微磨损,这正是故障的原因所在。最后更换F组离合器的密封环与F鼓后,故障彻底排除。新旧F组离合器如图1-73所示。

图1-73 新旧F组离合器

01V自动变速器F鼓浮动支撑在D/G鼓中,当F组离合器接合时,它将最后面的单级单排中的太阳轮与齿圈连为一体。由于动力传递是由前排拉维娜中的齿圈传递给单级单排中的齿圈,这样就在后排的单级单排中形成1∶1的传动比,行星架输出。这是最后单级单排的传动路线,但大家不要忽略一点,由于F组离合器将齿圈与太阳轮连为一体,那么,F鼓必然在D/G鼓中高速旋转。如果ATF较脏,F组的密封环很有可能会划伤F鼓并使其自身磨损,从而造成密封不严。

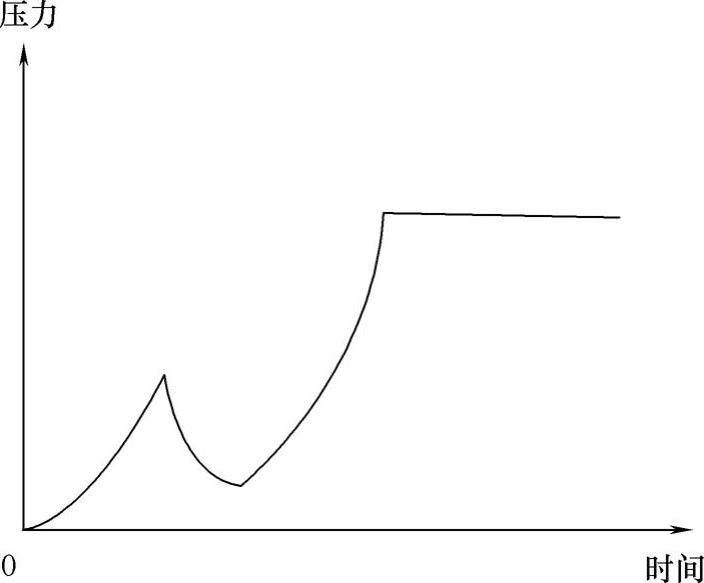

大家也许会疑问,为什么会在换档的时候打滑,而在3档的时候打滑不明显呢?首先看一下F组离合器工作的油压图,如图1-74所示。

图1-74 F组离合器工作油压曲线图

离合器F工作的时候,油压的变化是由高到低再到一个新高的工作油压,这是由于F组离合器阀和阻尼阀的作用。那为什么要设计成这样呢?那是因为第一个油压高峰为离合器预充油,离合器中有回位弹簧,如果直接充油,会造成弹簧振颤,使换档品质下降,而先进行预充油,这样活塞中的这小部分油就会吸收弹簧的振动能量,就像底盘中的减振器一样,从而为第二个油压高峰做好充分的准备。这个故障车,由于F组密封环泄漏量较大,显然第一个油压高峰根本达不到,这样必然造成F组离合器充油量减少。第二个油压高峰来的时间会推后,从而造成F组离合器接合较慢,出现2档升3档轻微打滑。

该车是由于离合器密封环泄压而造成锁档的,可见锁档问题并非简单的电路故障。同样,从这个故障中会发现,变速器处于锁档时,还会保护自动变速器,因为锁档时油压变高,它会弥补系统中一部分泄漏量,而避免烧损摩擦片。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。