国产普通铅蓄电池的构造如图1-2所示。它主要由极板、隔板、壳体、电解液、连接条、极柱等部分组成。壳体一般分隔为三个或六个单格,每个单格均盛装有电解液,插入正负极板组便成为单体电池。每个单体电池的标称电压为2V,将三个或六个单体电池串联后便成为一只6V或12V蓄电池总成。

1.极板

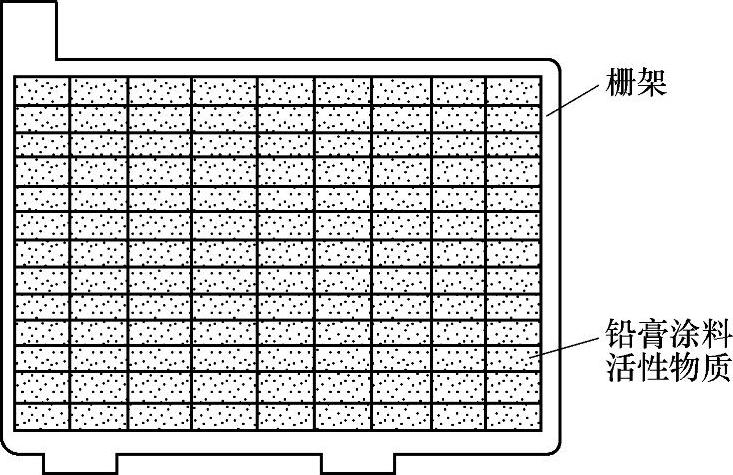

(1)极板的结构 极板是蓄电池的核心,分正极板和负极板两种,均由栅架和填充在其上的活性物质构成,其形状如图1-3所示。蓄电池充、放电过程中,电能和化学能的相互转换就是由极板上活性物质和电解液中硫酸的化学反应来实现的。正极板上的活性物质是二氧化铅(PbO2),呈深棕色。负极板上的活性物质是海绵状纯铅(Pb),呈青灰色。

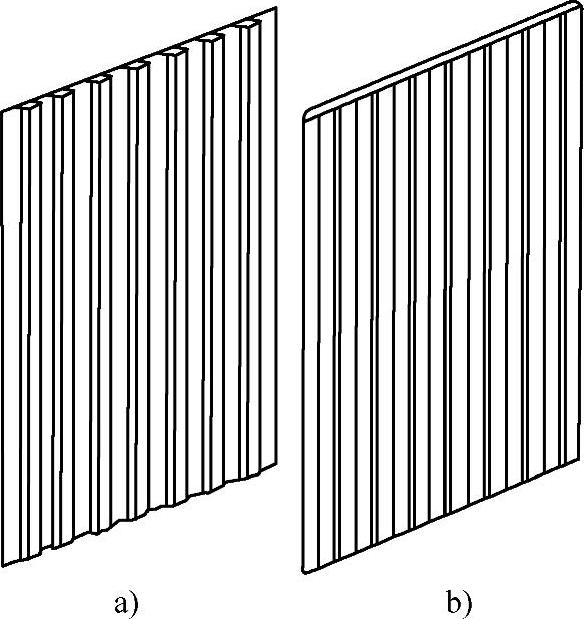

栅架的作用是容纳活性物质并使极板成形,一般由铅锑合金浇铸而成。整个架体的平面内构成许多大小相同、分布均匀的长方形空格,下部有凸筋,上部的一角有板耳,如图1-4所示。铅锑合金中,含锑6%~8.5%,加入锑是为了提高栅架的机械强度并改善浇铸性能。但铅锑合金耐电化学腐蚀性能比纯铅差,锑易从正极板栅架中解析出来引起蓄电池的自放电和栅架的膨胀、溃烂。因此,栅架的生产材料将向低锑(含锑量小于3%)、甚至不含锑的铅钙合金发展,栅架的制造成形除浇铸外,还采用滚压扩展成形的方式。

图1-2 蓄电池的构造

图1-3 极板

图1-4 栅架

免维护蓄电池采用了耗水量小、导电性能好的铅钙锡合金栅架,并采用热模滚压工艺制成。

国产负极板的厚度为1.8mm,正极板为2.2mm。目前国内外大多采用薄型极板,厚度为1.1~1.5mm。薄型极板对提高蓄电池的比容量(极板单位尺寸所提供的容量)和改善起动性能都是很有利的。

(2)干荷电极板的特点 干荷电与免维护蓄电池都需采用干荷电极板。因为二氧化铅的化学活性在空气中比较稳定,所以正极板的荷电性能能够保持较长时间。由于海绵状铅的表面积大、化学活性高,因此当接触空气或水时容易发生氧化,使其荷电性能降低。

(3)极板组的结构 单片极板的荷电量是有限的,为了增大蓄电池的容量,将多片正、负极板分别并联,用横板焊接,组成正、负极板组,如图1-5所示。横板上有极柱,组成极板组的各片极板间留有空隙,安装时正负极板相互嵌合,中间插入隔板后装入电池槽内便可形成单体电池。

图1-5 蓄电池极板组的结构

a)负极板组 b)正极板组 c)极板组嵌合情况

1—横板 2—负极板 3—正极板 4—极柱

在每格单体电池中,负极板的数量总比正极板多一片(如东风EQ1118汽车所用6-Q-105型蓄电池,每单体电池中的正极板为7片,负极板为8片),这样正极板都处于负极板之间,使其两侧放电均匀,否则由于正极板的机械强度差,单面工作会使两侧活性物质体积变化不一致,而造成极板拱曲,活性物质就容易脱落。

把正负极板各一片浸入电解液中,就可获得2V的电动势,现代汽车用蓄电池由6个单体电池串联成12V供汽车选用,如图1-6所示。配用12V电气系统的汽车选用一只电池,配用24V电气系统的汽车选用两只电池。

2.隔板

为了减小蓄电池的内阻和尺寸,蓄电池内部正负极板应尽可能地靠近,但彼此又不能接触而短路,故在相邻的正负极板之间要用隔板隔开。隔板的作用就是将正、负极板隔开,防止相邻正、负极板接触而短路。

隔板材料应具有多孔性,以便电解液渗透,且化学性能要稳定,即具有良好的耐酸性和抗氧化性。常用隔板的材料有木质、微孔橡胶、微孔塑料、玻璃纤维和纸板等。微孔塑料和微孔橡胶隔板的结构如图1-7a所示。安装时隔板上带沟槽的一面应面向正极板,这是因为正极板在充、放电过程中化学反应激烈,沟槽能使电解液较顺利地上下流通。同时,使正极板上脱落的活性物质顺利地掉入壳底槽中。

免维护蓄电池普遍采用聚氯乙烯袋式隔板,结构如图1-7b所示。使用时,正极板被隔板袋包住,脱落的活性物质保留在袋内,不仅可以防止极板短路,而且可以取消壳体底部凸起的肋条,使极板上部容积增大,从而增大电解液的储存量。

图1-6 蓄电池极板组的结构

1—极柱 2—电池槽 3—隔板 4—肋条 5—横板 6—极板组(https://www.xing528.com)

3.壳体

壳体为整体式结构,壳体内由间壁分成3个或6个互不相通的单格,底部有突起的肋条以搁置极板组。肋条间的空隙是用来积存脱落下来的活性物质,以防止在极板间造成短路。对于采用袋式隔板的免维护蓄电池,因为脱落的活性物质存积在袋内,所以没有设置肋条。

极板装入壳体后,上部用与壳体相同材料制成的电池盖密封。在电池盖上对应于每个单格的顶部都有一个加液孔,用于添加电解液和蒸馏水,也可用于检查电解液液面高度和测量电解液相对密度。加液孔平时旋入加液孔螺塞以防电解液溅出,螺塞上有通气孔可使蓄电池化学反应放出的气体(H2和O2等)能随时逸出。该通气小孔在使用过程中必须保持畅通,防止壳体胀裂或发生爆炸事故。

干荷电与免维护蓄电池普遍采用穿壁式点焊连接,所用连接条尺寸很小,并设置在壳体内部。

图1-7 蓄电池隔板结构

a)塑料、橡胶隔板 b)袋式隔板

聚丙烯塑料壳体电池盖都采用整体式结构,盖上有3个(6V电池)或6个(12V电池)加液孔,两个正负极柱穿出孔,盖和容器的密封采用粘结剂粘合或热熔连接。

4.电解液

电解液在电能和化学能的转换过程即充电和放电的电化学反应中起离子间的导电作用,并参与蓄电池的化学反应。

5.单体电池的连接方式——连接条

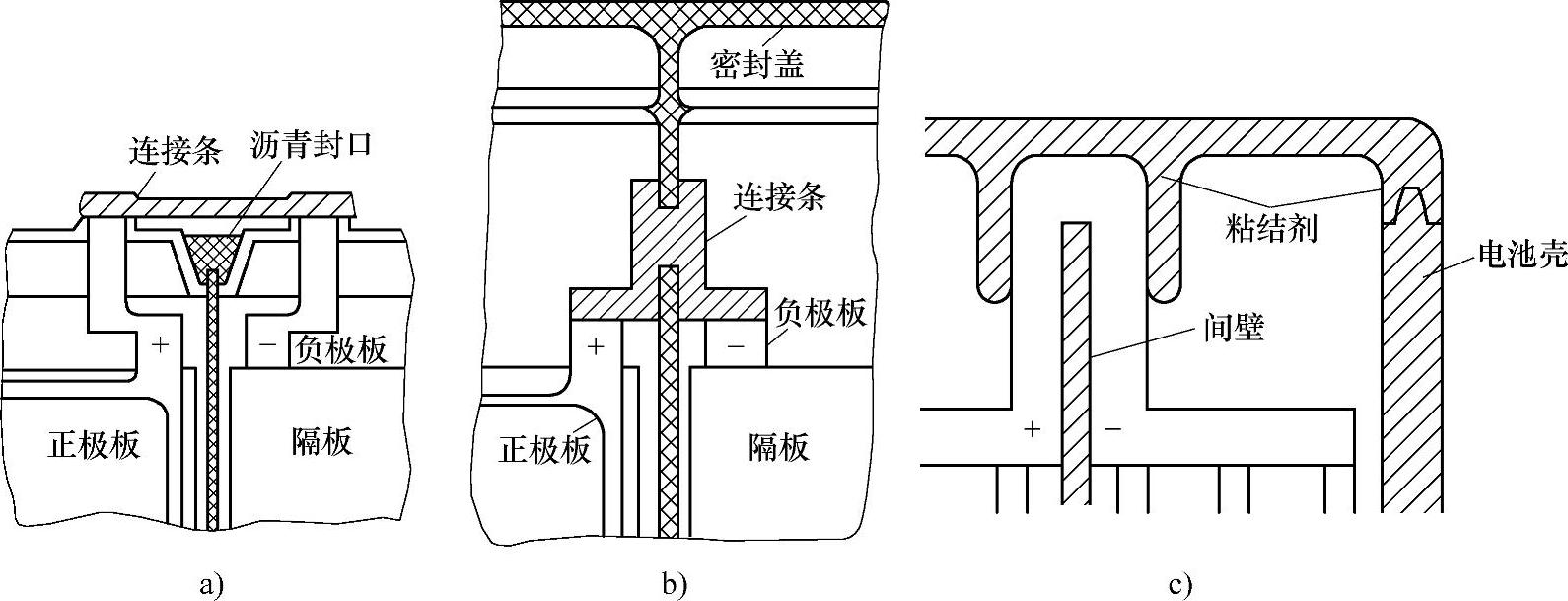

一只蓄电池一般都由3个或6个单体电池串联而成。单体电池的串联方法一般有传统外露式铅连接条连接、内部穿壁式连接和跨越式连接三种方式,如图1-8所示。

图1-8 单体电池的连接方式

a)传统外露式铅连接条连接 b)内部穿壁式连接 c)跨越式连接

早期的蓄电池大多采用传统外露式铅连接条连接方式,如图1-8a所示。这种连接方式工艺简单,但耗铅量多,连接电阻大,因而起动时电压降大、功率损耗也大,且易造成短路。新型蓄电池则采用先进的穿壁式或跨越式连接方式。穿壁式连接方式如图1-8b所示,它是在相邻单体电池之间的间壁上打孔供连接条穿过,将两个单体电池的极板组极柱连焊在一起。跨越式连接如图1-8c所示,在相邻单体电池之间的间壁上边留有豁口,连接条通过豁口跨越间壁将两个单体电池的极板组极柱相连接,所有连接条均布置在整体盖的下面。

穿壁式和跨越式连接方式与传统外露式铅连接条连接方式相比,有连接短、省材料、电阻小、起动性能好等优点,且连接条损耗减少80%,端电压提高0.15~0.4V,节约材料50%以上,同时还能有效地避免氧化腐蚀,保证接触良好,提高技术性能,因而得到广泛应用。

6.蓄电池技术状态指示器

目前,装备全密封型免维护蓄电池的轿车越来越多,由于这种蓄电池盖上没有设加液孔,因此不能用密度计测量电解液的相对密度,为此在这种免维护蓄电池盖上设有一只结构如图1-9a所示的蓄电池技术状态指示器来指示蓄电池的技术状况。蓄电池技术状态指示器又称为内装式密度计,由透明塑料管、底座和两只小球(一只为红色、另一只为蓝色)组成,借助于螺纹安装在蓄电池盖上,两只颜色不同的小球安放在塑料管与底座之间的中心孔中,红色小球在上,蓝色小球在下。由于两只小球是由密度不同的材料制成,因此可随电解液密度变化而上下浮动。

蓄电池技术状态指示器是根据光学折射原理来反映蓄电池技术状态的。当蓄电池存电充足,电解液相对密度大于1.22时,两只小球向上浮动到极限位置,经过光线折射小球的颜色,从指示器顶部观察到的结果如图1-9b所示,中心呈红色圆点,周围呈蓝色圆环,表示蓄电池技术状态良好,英文标示为“OK”。

当蓄电池充电不足,电解液密度过低时,蓝色小球下移到极限位置,观察结果如图1-9c所示,中心呈红色圆点、周围呈无色透明圆环,表示蓄电池充电不足,应及时充电,英文标示为“Charging necessary”。

当电解液液面过低时,两只小球都将下移到极限位置,观察结果如图1-9d所示,中心呈无色透明圆点,周围呈红色圆环,表示电解液不足,蓄电池无法继续使用,必须更换蓄电池。如果这种指示器安装在干荷电蓄电池上,则表示必须添加蒸馏水,英文标示为“Add distilled water”。

图1-9 蓄电池技术状态指示器结构及工作原理

a)指示器结构 b)存电充足 c)充电不足 d)电解液不足

1—透明塑料管 2—指示器底座

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。