1.破岩机理

掘进机切削破碎岩石的机理是:它在掘进时盘形刀沿岩石开挖面滚动,同时通过大刀盘均匀地在每个盘形刀上对岩面施加压力,形成滚动挤压切削而实现破岩。大刀盘每转动一圈,将贯入一定深度,在盘形刀刀刃与岩石接触处,岩石被挤压成粉末,从这个区域开始,裂缝向相邻切割槽扩展,进而形成片状石渣。图12-1-13显示了掘进机切削岩石机理。

不同岩石需要不同的盘形刀,只有压入岩石的压力达到一定值时,才能达到较理想的贯入深度。而贯入深度,在坚硬和裂隙很少的岩石中,一般为2.5~3.5 mm/r,在中等坚硬和裂隙较多的岩石中,一般为5~9 mm/r。如果刀间距太大,一把盘形刀产生的压力达不到与相邻盘形刀的影响范围相接,必定开挖不出片状石渣,从而使开挖效率降低。反之如果刀间距太小,则会使石渣块太小,从而浪费了设备的功率。

图12-1-13 掘进机切削岩石机理示意图

单个盘形刀的使用寿命,与轴承使用寿命、刀圈材质和加工质量以及它在大刀盘上的位置有关。目前刀圈的形状已趋于常断面型,它的优点是刀圈尖端宽度在磨损后仍保持不变,因此确保了既使它承受的荷载有变化,也将具有良好的贯入速度,从而提高了切割速度并降低刀具的消耗。

利用掘进机施工不仅要注意岩石的抗压强度,还应注意岩石的磨蚀性以及岩体的裂隙程度,当岩体节理裂隙面间距越大时,切割也就越困难。

2.掘进作业循环过程

全断面掘进机的掘进循环由掘进作业和换步作业交替组成。在掘进作业时,掘进机刀盘进行的是沿隧道轴线做直线运动和绕轴线做单方向回转运动的复合螺旋运动,被破碎的岩石由刀盘的铲斗落入胶带机向机后输出。以双撑靴开敞式掘进机为例,其掘进循环过程见图12-1-14所示,解释如下:

图12-1-14(a):掘进循环开始时,水平撑靴移动到主机架的前端,并撑紧在洞壁上。前下支撑与底部的岩面轻微接触,收回后下支撑,此时切削刀盘可以转动,推进千斤顶将转动的切削刀盘向前推进一个行程。此为掘进工况。

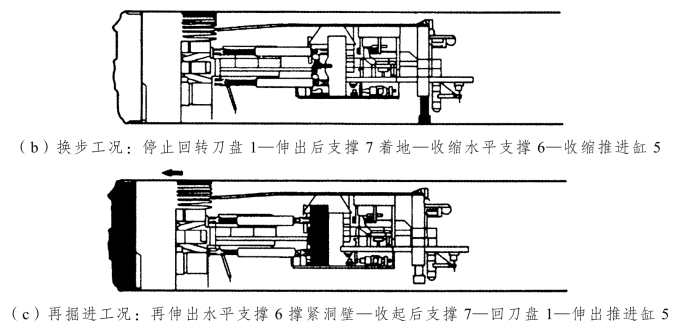

图12-1-14(b):在向前推进到达推进千斤顶行程终点处时,切削刀盘停止转动,结束开挖,伸出后下支撑,撑紧洞壁,收缩水平支撑使靴板离开洞壁,收缩推进缸,将水平支撑向前移一行程。此即换步工况。

图12-1-14(c):当水平撑靴移到前端限位后,又重新撑紧在洞壁上。收回后下支撑,此时前下支撑与底部岩面又转换成浮动接触状态,然后开始下一个掘进循环。

图12-1-14 开敞式掘进机掘进循环示意图

1—刀盘;2—护盾;3—传动系统;4—主梁;5—推进缸;6—水平支撑;7—后支撑;8—胶带机。(https://www.xing528.com)

3.掘进机的掘进操作控制

掘进机的掘进操作是通过其主控制室来进行的。主控室的操作过程为:TBM启动准备→TBM步进→TBM掘进前的起动→TBM掘进→TBM换步→TBM调向→TBM停机→TBM启动准备→开始下一循环。主要分为以下5步:

(1)启动准备。

启动前要考虑电、风、水是否已安全正确地输送到机器上,首先核实洞外中压电源是否输送到机器的变压器上,变压器的一侧断路器是否已经接通。电源接通后还要确认洞外的净水是否已经接通并送入洞内,同时确认洞外新鲜风机是否启动并把新鲜风送入机器尾部。电、水、风已具备后,则准备工作完毕。

(2)启动。

在确认控制电压接通后,启动净水泵(正常水压应在0.7 MPa左右),启动风机(可通过成组启动按钮成组启动,亦可单独启动),启动液压动力站(与风机的启动方式相同,液压动力站可成组启动,亦可单独启动),空气压缩机的启动要到其配电柜处的操作面板启动。

(3)掘进。

开始掘进前,确认以下工作:风机启动,泵站启动,电机启动,输送带启动,水系统正常,刀盘油润滑、脂润滑正常(以上工作在启动时完成);外机架已经前移并撑紧,后支承已经收起并前移,护盾夹紧缸已经夹紧,后配套系统已经拖拉完毕(以上工作在换步时完成)。条件具备后,开始掘进。

(4)换步和调向。

掘进机通常配置激光导向系统,掘进过程中可以随时监测掘进机的方向和位置。通过激光束射在掘进机激光靶面位置点上,经过电脑模块精确计算,提供掘进机在掘进过程中的准确位置。司机根据导向系统显示屏幕提供的当前位置数字显示、预置位置和导向角来调整掘进机掘进方向。

(5)停机。

掘进一个循环后,PLC系统根据传感器的信号自动停止推进。控制刀盘后退3~5 cm,使刀圈离开岩面,并根据余渣量的大小令刀盘旋转若干时间。然后停止刀盘喷水,停止刀盘旋转,停止电机,待输送带上的渣基本出完之后,停止输送机。以上控制的相应按钮与启动时的按钮对应。与此同时,可以进行后配套的拖拉工作。

掘进机施工管理要点可扫描二维码了解。

掘进机施工管理要点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。