1.管径选择

高压风管管径的选择,应满足工作面工作风压不小于0.5 MPa的要求。空压机生产的压缩空气压力一般在0.7~0.8 MPa,钢管终端的风压不得小于0.6 MPa,通过胶皮管输送至风动机具的工作风压不小于0.5 MPa。高压风管的直径应根据最大送风量、风管长度、闸阀等计算确定,不宜小于100 mm。

高压风管管径选择可按下列步骤进行:

(1)计算送风管路最大的理论长度。

(2)根据最大供风量及送风管路最大的理论长度,由表10-3-3查得风管直径。

表10-3-3 允许通过风量与管径、管长的关系 单位:m3/min

注:本表系按送风钢管始端风压为0.7 MPa,钢管末端风压为0.6 MPa,即风压通过管路的损失为0.1 MPa编制。

(3)根据查得的风管直径及最大供风量,按相关设计手册公式或图表得出风压损失Δp值,当Δp≤0.1 MPa时,该风管直径可以使用,否则应将风管直径加大一级,并按上述步骤重新选取,直到满足要求为止。

根据达西公式,钢管的风压损失Δp(MPa)可按下式进行计算

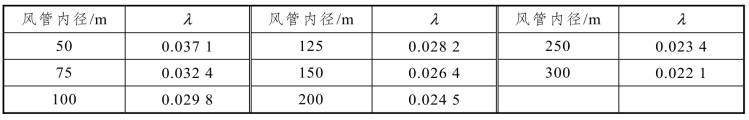

式中 λ——摩阻系数,见表10-3-4;

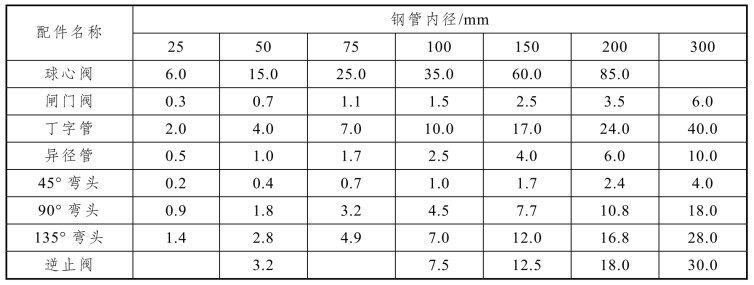

L——送风管路理论长度(包括配件当量长度,如表10-3-5,可查阅有关机械手册,m)。

d——送风管内径(m)。

g——重力加速度,采用9.81 m/s2。

v——压缩空气在风管中的速度(m/s),根据风量和风管面积可得。(https://www.xing528.com)

γ——压缩空气的重力密度。在大气压强下,温度为0 °C时,空气重力密度为12.9 N/m3,温度为t(°C)时,其重力密度则为γ=12.9 ×273/(273 +t)N/m3,此时,压力为P(MPa)的压缩空气的重力密度γ=γt(P+0.1)/0.1 N/m3,P为空压机生产的压缩空气的压力,由空压机性能可知。

以上计算的压力损失值若过大,则需选用较大管径的风管,从而减少压力损失值,使钢管末端风压不得小于0.6 MPa。胶皮风管是连接钢管与风动机具的,由于其压力损失较大,一般应尽量缩短其使用的长度,从而保证压缩空气的工作压力不小于0.5 MPa。胶皮风管的压力损失值见表10-3-6。

表10-3-4 风管摩阻系数λ值

表10-3-5 配件折合成管路的折合长度 单位:m

表10-3-6 压缩空气通过胶皮风管的压力损失 单位:MPa

2.高压风管管路安装敷设

(1)管道敷设要求牢固、平顺,接头严密,不漏风。

(2)洞内高压风管路在洞内应敷设在电缆、电线的另一侧,不妨碍运输,不影响边沟施工。应与运输轨道有一定距离,管道高度一般不应超过运输轨道的轨面,若管径较大而超过轨面时,应适当增大距离。如与水沟同侧时不应影响水沟排水。有平行导坑的隧道,主风管道一般布置在平行导坑内横通道对面一侧,支管路从轨道下方穿过横通道到正洞。独头巷道的隧道,风管应位于水沟异侧。

(3)在洞外段,若风管长度超过100 m,温度变化较大时,宜安装伸缩器;靠近空压机150 m以内,风管的法兰盘接头宜用耐热材料制成的垫片,如石棉衬垫等。

(4)有计划安装洞内支管路及闸阀,做到既满足各施工点施工需要,又尽量减少配件数量。在空压机站主输出管道上,必须安装总闸阀以便控制和维修管道;主管上每隔300~500 m应安装闸阀;按施工要求,在适当地段(一般每隔60 m)加设一个三通接头备用;管道前端至开挖面距离宜保持在30 m左右,并用φ50~φ75 mm高压软管接分风器;采用分部开挖法时通往各工作面的软管长度不宜大于50 m,与分风器联结的胶皮软管不宜大于10~15 m,自分风器至凿岩机用φ25 mm软管连接。

(5)主管长度大于1 000 m时,应在管道最低处设置油水分离器,定期放出管中聚积的油水,以保持管内清洁与干燥。

(6)管道安装前应进行检查,凡有裂纹、创伤、凹陷等现象时不能使用,管内不得留有残余杂物和其他脏物;各种闸阀在安装前应拆开清洗,并进行水压强度试验,合格者方能使用。管道使用时,应加强对风管的保护,避免爆破飞石可能造成的损坏,应有专人负责检查、养护。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。