目前,在隧道开挖爆破中,广泛采用的钻孔机具为凿岩机和钻孔台车。其工作原理都是利用镶嵌在钻头体前端的凿刃反复冲击并转动破碎岩石而成孔,有的可通过调节冲击功的大小和转动速度以适应不同硬度的石质,以达到最佳成孔效果。

凿岩机的种类很多,按使用动力可分为风动凿岩机、内燃凿岩机、电动凿岩机和液压凿岩机四种;按钻进工作原理不同,则可分为冲击转动式、旋转式及旋转冲击式。目前,在隧道开挖中,广泛使用的是风动凿岩机和液压凿岩机。

1.钻头和钻杆

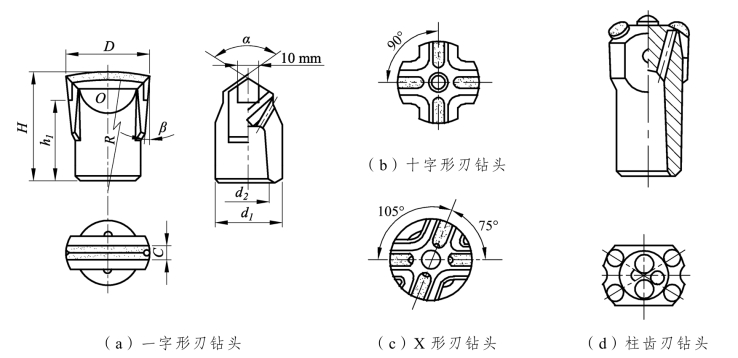

钻头直接连接在钻杆前端 (整体式)或套装在钻杆前端(组合式),钻杆尾套装在凿岩机的机头上,钻头前端则镶入硬质高强耐磨合金钢凿刃。凿刃起着直接破碎岩石的作用,它的形状、结构、材质、加工工艺是否合理都直接影响凿岩效率和它本身的磨损。

凿刃按其形状可分为片状连续刃和柱齿不连续刃两类。片状连续刃又有一字形、十字形等几种形式,柱齿刃又有球齿、锥形齿、楔形齿等形式。一字形片状连续刃钻头构造简单、修磨简单、对岩性的适应性强,但钻眼速度较慢,且在节理裂隙发育的岩石中容易卡钻,适用于功率较小的风动凿岩机在中硬以下岩石中钻眼。十字形片状连续刃钻头和柱齿刃钻头的制造和修磨较复杂,适用于功率较大和冲击频率较高的重型风动或液压凿岩机在各种岩石中钻眼,尤其在高硬度岩石中或节理裂隙发育的岩石中钻眼效果良好,速度也快。钻头构造如图8-2-2所示。

图8-2-2 钻头形式

常用钻头的钻孔直径有38 mm、40 mm、42 mm、45 mm、48 mm等,用于钻中空孔眼的钻头直径可达102 mm甚至更大。钻头和钻杆均有射水孔,压力水即通过此孔清洗岩粉。

2.风动凿岩机

风动凿岩机,俗称风钻。它以压缩空气为动力,具有结构简单,制造、维修容易,操作方便,作业安全,不怕超负荷和反复起动,在多水、多尘等不良环境中仍能正常工作等优点,目前广泛使用于中小型隧道工程中。其缺点在于压缩空气供应设备复杂、能量利用率低、成本高、噪声大等。

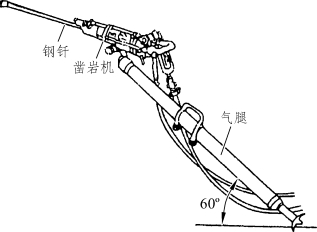

根据支承和向前推进方式的不同,风动凿岩机又分为手持式、伸缩式和导轨式三种。手持式凿岩机一般支承在气腿上凿岩(图8-2-3),气腿支承凿岩机的重量,同时对凿岩机产生向前的推力,其质量轻,就位转移方便,适用于隧道分部开挖施工。伸缩式凿岩机将气腿与凿岩机机体在同一条纵轴线上连成一体,气腿伸长时,凿岩机即向上推进,它专门用于打朝上的竖向炮眼。导轨式凿岩机的质量多在45 kg以上,安装在导轨上,由自动推进器向前推进,随导轨转向,可以在各个方向上钻孔眼,适用于安装在台车上使用。

图8-2-3 气腿式风动凿岩机

风动凿岩机的凿孔过程是冲击转动凿岩。它工作时,利用在汽缸内做往复运动的活塞,频繁地锤击钻杆末端,将钻头打入岩石;活塞后退时,能旋转并同时带动钻杆旋转一个角度,使炮眼凿成圆形。凿岩机的凿岩速度与活塞的冲击频率有关,一般的风动凿岩机都是中低频的(2 500次/min以下),欲提高凿岩速度,则要选用较高频率的凿岩机械。

3.液压凿岩机

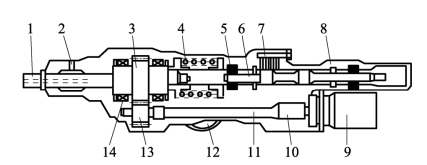

液压凿岩机是由液压电机驱动凿岩元件做冲击、回转运动,通过压力补偿泵,根据岩石坚硬程度调节油量、压力和冲击频率进行凿岩的,具有广泛的适应性。其工作原理如图8-2-4所示。

图8-2-4 液压凿岩机工作原理

1—杆尾;2—旁侧供水口;3—转杆齿轮套;4—缓冲弹簧;5—密封;6—冲击活塞;

7—油压流量调节器;8—流量调节螺钉;9—液压电机;10—花键联结套;

11—传动轴;12—蓄能器;13—驱动齿轮;14—滚动轴承。(https://www.xing528.com)

液压凿岩机与风动凿岩机相比有以下特点:

(1)动力消耗少,能量利用率高。液压凿岩机动力消耗一般仅为风动凿岩机的1/3~1/2;液压的能量利用率可达30%~40%,风动的仅为15% 左右。

(2)凿岩速度高。液压凿岩机凿岩速度比风动凿岩机高50%~150%。

(3)能针对不同硬度岩石,自动调节在高频低能或低频高能状态下工作,以提高凿岩功效。

(4)结构设计比较合理,全部运动部件几乎都是在油液中工作,润滑条件好,使用寿命长,传递能量好。

(5)排气少,噪声小,液压钻的噪声比风钻降低10~15 dB,改善了开挖面的工作环境。

但液压凿岩机也具有重量大,附属装置多,仅能在台车上使用,需要在有专门设施的车间以及由专门技术人员进行维修保养,对液压油选择和密封管理要求严格,制造精度高,造价高等缺点。

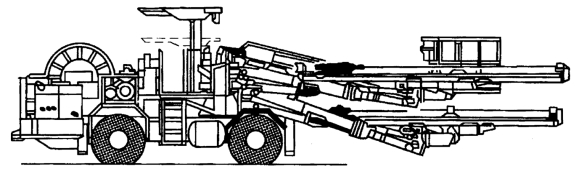

4.凿岩台车

将多台凿岩机安装在一个专用的移动、控制设备上,以实现多机同时作业和集中控制,该设备称为凿岩台车。现代的凿岩台车其能量传递和动作传递方式多采用全液压系统来实现。它可以同时进行多孔凿岩,适宜于在大断面或全断面隧道开挖中使用。按结构形式的不同,凿岩台车可分为门架式、实腹式和液压钻臂式;按行走方式不同则可分为轮胎式、履带式和轨道式。

当前我国主要采用的是实腹结构轮胎走行式的全液压凿岩台车,如图8-2-5所示,它可以安装1~4台凿岩机及一支工作平台臂,其立定工作范围可达宽10~15 m、高7~12 m,钻孔深度可达5 m,可适用于不同断面的隧道中。但实腹式凿岩台车占用隧道空间较大,需与出渣运输车辆交会避让,多用于断面较大的隧道中。

图8-2-5 凿岩台车(实腹、轮行)

门架式凿岩台车采用了门架式结构,其腹部可以通行进料、出渣等运输车辆,可以大幅度缩短不同作业机械的交会避让时间。门架式凿岩台车通常为轨道走行,安装2~3台凿岩机及一支工作平台臂,多用于中等断面(20~80 m2)的隧道开挖,且因其采用轨道走行,需要铺设轨道,移动换位不便,故在一次开挖断面过小或过大时都不宜采用。

凿岩台车工作状态的操纵控制方式,可以分为人工控制、电脑控制、电脑导向三种,现在正在研发机器人化智能凿岩台车。

人工控制是由司机控制操纵杆来实现钻机的定位、定向和钻进的。钻眼位置由工程师在作业面上放线标出,钻眼方向则由司机根据每隔20 m悬挂于洞顶的方向指示线,按经验目测确定。

电脑控制凿岩台车的所有动作都在电脑的控制下自动进行,必要时可由操作手进行干预。但台车立定就位的位置和方向仍需要由工程师通过测量提供,电脑才能按照位置、方向、岩体条件和钻爆设计等参数自动进行钻眼作业。

电脑导向是在电脑自动控制的基础上又加上自动定位和导向装置。它不仅具有电脑自动控制功能,而且可以在隧道定位、导向激光束的帮助下进行自动定位和定向。因此,它能进一步缩短钻眼作业时间,提高钻眼精度,减少超欠挖量。

近些年,隧道工程中也采用支腿式液压凿岩台车配合作业台架凿岩钻孔。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。