1.构造组成

管棚是利用沿开挖轮廓线,以较小的外插角,向开挖面前方打入的钢管或钢板与初期支护钢拱架构成的一种钢管棚架或钢板棚架,简称“管棚”或“板棚”。管棚可以预先支护开挖面前方的围岩,然后在管棚或板棚的保护下进行开挖等作业。这是一种先支护后开挖的逆序作业,即管棚安装先于岩体开挖,故称为“超前管棚”,见图8-1-6。必要时还应挂钢筋网并喷射混凝土。

采用长度小于10 m较小直径钢管的称为“短管棚”,采用长度为10~45 m较大直径钢管的称为“长管棚”;板棚采用的钢插板长度一般不超过10 m。

2.性能特点及适用条件

超前管棚与初期支护钢架结合形成棚架,其整体刚度较大、一次支护距离长、支护能力强。因此,管棚主要适用于围岩压力来得快来得大、对围岩变形及地表下沉有较严格要求的软弱、破碎围岩隧道工程,如砂土地层、堆积地层、断层破碎带、水平薄层状地层、浅埋和坍方地段、充填岩溶、强膨胀性地层、强流变性地层、裂隙发育的岩体、断层破碎带、浅埋有显著偏压等围岩的隧道中。在这些地层中,若有地下水但水量不大,可减小钢管环向间距,减小钢拱架纵向间距,加密管棚;若水量较大,采用钢插板封闭围岩更为有效;若水量较大且水压力较大,则可将管棚与注浆相结合,形成超前小导管注浆方能奏效。在隧道洞口开挖施工中,已大量采用管棚超前支护,对减少洞口仰坡开挖、保持边仰坡稳定和洞口施工安全,起到了很好的效果。

图8-1-6 管棚预支护围岩示意图(长管棚)

短管棚一次超前量少,基本上与开挖作业交替进行,占用循环时间较多,但钻孔安装或顶入安装较容易。长管棚一次超前量大,因钢管较长,一般均需采用专用机械进行钻孔安装。虽然增加了单次钻孔或打入长钢管的作业时间,但减少了安装钢管的次数,减少了与开挖作业之间的干扰。在长钢管的有效超前区段内,基本上可以进行连续开挖,也更适于采用大中型机械进行大断面开挖。

3.设计要点

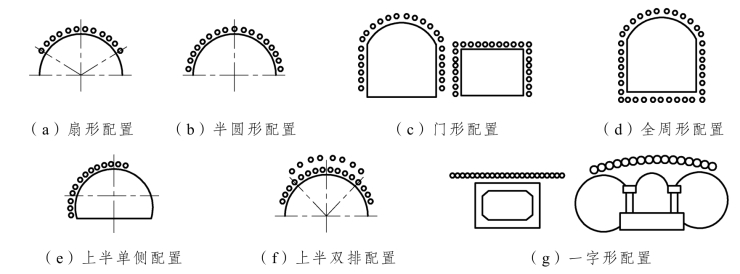

(1)超前管棚支护结构一般按松弛荷载理论进行设计。在设计中,要充分考虑地质、周边环境、隧道开挖断面、埋深以及开挖方法等,决定管棚的配置、形状、施工范围、管棚间隔及断面等。一般可采用图8-1-7所示的形状。钢管起着支承上部结构荷载和充当注浆管的双重作用,当荷载较大时可在钢管内增设钢筋笼,以提高钢管的抗弯刚度。

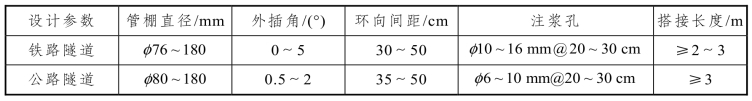

(2)管棚应沿隧道开挖线10~20 cm外布设,应有一定外插角,倾角大小应能保证管棚钢管不侵入隧道开挖轮廓线内。其各项技术参数要视围岩地质条件和施工条件而定,可参考表8-1-2所列参数。管棚长度根据需要加固和支承的范围确定,不小于10 m。在软弱围岩地段,管棚超前支护的一次超前长度,《铁路隧道设计规范》建议取值为1.5D(洞跨)+安全余量(一般取5m)。管棚尾端应支承在套拱上,套拱应为整体式钢筋混凝土结构或钢架结构,套拱内应预埋钢管导向管,套拱基础应能保证套拱稳定。

图8-1-7 管棚的配置和形状(https://www.xing528.com)

表8-1-2 超前管棚设计参数

4.施工要点

管棚超前支护施工流程为:浇筑导向墙(包括安设导向管)→钻孔→打设管棚钢管→插入钢筋笼→管棚钢管内注浆。其流程如图8-1-8所示。

(1)管棚开孔前宜先施作导向墙,其纵向长度不应小于2 m、厚度应不小于0.8 m,并应有足够的强度和刚度,导向墙基础应置于稳定地基上。

(2)导向墙内的导向管内空直径应不小于管棚钻孔的钻头直径,布置间距和方向满足设计要求。

(3)钻孔方向应用测斜仪检查控制,钻孔平面误差不大于5 cm(公路)或15 cm(铁路)。角度误差不大于0.5°(铁路),管棚钻孔不应侵入开挖范围,钻孔机械应具有纠偏功能。

(4)管棚钢管宜分节连接顶入钻孔,节段长度不宜小于2 m,一般采用4~6 m,相邻钢管的接头错开距离应大于1 m,各节段间应采用丝扣连接或套管焊接连接,连接长度不应小于5 cm(公路)或15 cm(铁路)。

(5)管棚钢管就位后,应插入钢筋笼。当需增加管棚刚度时,可在安装好的钢管内注入水泥砂浆,一般在第一节管的前段管壁交错钻10~15 mm孔若干,及时进行注浆施工。每根钢管应一次连续注满砂浆,注浆参数应根据现场试验确定,砂浆强度等级不应低于M20。

(6)管棚钻孔应跳孔实施,先实施的管棚注浆凝固后,方可进行其相邻管棚的钻孔施工。

(7)围岩破碎、钻进难以成孔时,可采用跟管钻孔工艺施工。

(8)当洞内采用超前管棚时,管棚工作室参数应根据机具设备尺寸和设计管棚外倾角等因素设置。钻孔时如出现卡钻或坍孔,应注浆后再钻,有些土质地层则可直接将钢管顶入。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。