合成闸瓦是以树脂、石棉、石墨、铁粉和硫酸钡等材料为主热压而成的闸瓦。

1.合成闸瓦的优点

合成闸瓦与铸铁闸瓦相比,具有以下优点:

1)摩擦性能可按需要进行调整。合成闸瓦的摩擦性能可根据需要,用改变、调整配方和工艺的办法获得较为理想的效果,从而可以充分地利用轮轨间的黏着系数。

2)耐磨性能好,使用寿命长。合成闸瓦的耐磨性能好,使用寿命一般为铸铁闸瓦的3~10倍。

3)对车轮踏面的磨耗小,可延长车轮使用寿命。

4)质量轻。合成闸瓦的质量一般只为铸铁闸瓦质量的1/2~1/3。

5)可避免磨耗铁粉的污损及因制动喷射火星而引起的火灾事故。铸铁闸瓦的磨耗铁粉,不仅会污损车辆的电气设备,而且在制动过程中产生的红铁粉(在较长距离和较大坡度的坡道区段更为严重)喷射出来,容易引起火灾。合成闸瓦制动时没有或很少有磨耗铁粉飞散,从而能防止火灾事故,并减轻对电气设备的不良影响。

6)摩擦系数比较平稳并能保证有足够的制动力。铸铁闸瓦在高速制动时摩擦系数较小,可能造成制动力不足,而在低速特别是接近停车时,其摩擦系数又上升较多,很容易引起列车的纵向冲动,甚至造成滑行而擦伤车轮。而合成闸瓦具有摩擦系数比较平稳的特性,在高速时,摩擦系数值变化较小,故仍能产生足够的制动力,在速度降低时摩擦系数值增加不大,故能使停车平稳,提高旅客乘坐的舒适度,减轻或防止设备的损坏。

2.合成闸瓦的结构

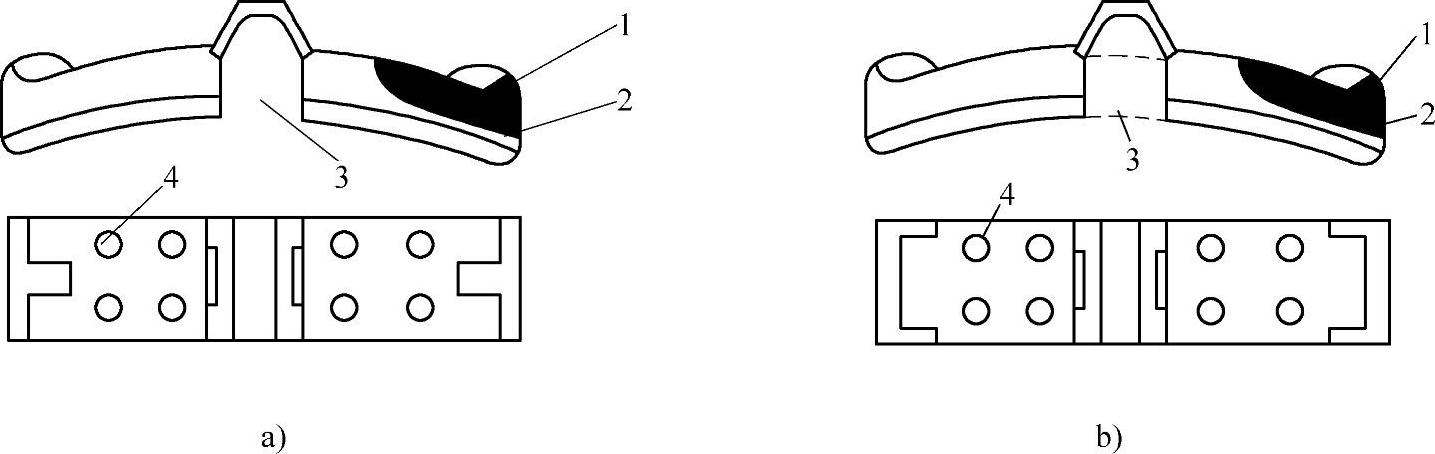

合成闸瓦由于其材料本身强度小,必须在其背部衬压一块钢板(钢背)来增加它的抗压强度。整个合成闸瓦由钢背和摩擦体两部分组成,如图15-4所示。钢背内侧开有槽或孔,用以提高摩擦体与钢背的结合强度。低摩合成闸瓦钢背两端的中间部分制成凸起的挡块,两侧低平,以便与闸瓦托的四爪相结合,钢背外侧中部装有用钢板焊制成的闸瓦鼻子,其外形和中磷铸铁闸瓦相同。由于高摩合成闸瓦的摩擦系数大,因此不能与通用闸瓦互换使用。为了防止混淆,将高摩合成闸瓦钢背制成两端的中间低平、两侧凸起,正好与低摩合成闸瓦相反,钢背内侧还焊有加强筋,以增加钢背的刚度。为了增加散热面积和避免闸瓦裂损、脱落,合成闸瓦摩擦体的中部压成一条或两条散热槽。

图15-4 合成闸瓦

a)低摩合成闸瓦 b)高摩合成闸瓦 1—钢背 2—摩擦体 3—散热槽 4—冲孔

3.合成闸瓦的制作材料和工艺(https://www.xing528.com)

闸瓦制动是依靠闸瓦与车轮踏面的相互摩擦来消减列车的动能而产生制动作用的。因此,闸瓦的材料及其性能(主要是摩擦性能和对摩擦制动的效率)将直接影响到制动装置的构成和制动的效果。例如,铸铁闸瓦的摩擦系数在低速时急剧增高,所以要求高速列车制动机必须具有速度压力调节装置,以便当速度变化时能够自动地调节闸瓦压力,否则闸瓦将会被烧熔,车轮踏面也将受到很大的损伤。对于摩擦系数比较稳定的合成闸瓦,虽然不需安装速度调节装置,但是由于它目前还存在着降低轮轨间黏着系数的缺点,因而必须加装防滑装置,以防列车在制动时车轮打滑。而且,闸瓦是一种磨耗量很大的消耗性零件,因此要求闸瓦具有良好的耐磨特性,这也是一项重要的指标。此外,由于闸瓦与车轮踏面是一对摩擦副,闸瓦的摩擦特性不仅对闸瓦本身有影响,而且对车轮踏面也有很大影响,这就要求闸瓦性能不会使车轮踏面发生热裂及不正常的磨耗而产生下凹等情况。因此,对闸瓦的成分、材质、形状和硬度等,都必须有严格的要求。更何况地铁列车的频繁制动(大约每2min制动一次),因此地铁闸瓦使用工况的恶劣程度是其他任何交通工具所无法比拟的。

合成闸瓦的发展经历了从有石棉到无石棉的过程。由于合成闸瓦属于由基体材料(树脂)、增强纤维和摩擦性能调节剂组成的三元复合材料,既是功能材料,又是结构材料,不仅涉及摩擦学,而且涉及高分子化学、高分子物理学、界面化学和金属矿物学等领域,所以能研制出摩擦性能和物理性能好的闸瓦,对充分利用摩擦系数和轮轨黏着系数提高制动效率有重要意义。

低摩合成闸瓦具有与铸铁闸瓦可互换的优点,但是它的结构成分中含有大量的润滑材料,与车轮踏面接触后会遗留在车轮踏面上,再传递到轨面上,导致轮轨间黏着系数明显下降,因此无法用于重载、高速的列车。

高摩合成闸瓦与低摩合成闸瓦相比,摩擦系数高,对轮轨黏着系数的影响较小,因此提高了制动效能。但是高摩合成闸瓦的增强纤维原先都选用石棉。随着石棉的危害日益受到人们的关注,1988年美国环保局颁布了对石棉制品的禁令,我国也在2000年颁布了对石棉的禁令。世界发达国家的高摩合成闸瓦均改用符合环保要求的增强纤维,例如碳纤维、钢纤维、玻璃纤维和有机纤维。上海地铁车辆使用的德国原装闸瓦——JURID836闸瓦就是无石棉闸瓦。

合成闸瓦的成分,目前见到的几乎全是由树脂、铁粉、减摩剂、石棉以及稳定剂合成的。其中的关键成分是树脂、减摩剂和稳定剂。树脂是黏结材料,一般是酚醛树脂,但实际上是由酚醛树脂经过一定的改性聚合的,例如日本用腰果壳油改性。改性以后的酚醛树脂,可以降低闸瓦的杨氏弹性模数,从而降低车轮踏面的最高温度。所谓最高温度,是指车轮踏面上出现的热斑温度,这是由于闸瓦局部与车轮踏面接触所产生的瞬时局部高温。闸瓦杨氏弹性模数降低后,闸瓦变软,使它与车轮踏面的接触面能吻合良好,这样就可以改善闸瓦和踏面发生局部高温的情况。树脂改性也可以在酚醛树脂中加入丁腈橡胶或其他树脂。腰果壳油可能使改性后的酚醛树脂特性更好一些。铁粉的作用是调节摩擦系数与速度之间的关系。减摩剂则用于降低闸瓦摩擦系数。目前,我国采用石墨做减摩剂,但石墨含量过多会大幅度降低轮轨间的黏着系数。滑石粉与锡粉也可以作为减摩剂,只是价格可能高了一些。用于稳定摩擦系数的稳定剂,目前国内尚未研究,所以国产合成闸瓦在高温或低温时的差别就很大。由于闸瓦摩擦系数不稳定,容易造成列车在制动过程中打滑。

合成闸瓦生产过程中的热处理与合成闸瓦的耐磨性也有很大的关系。有些合成闸瓦不耐磨,原因是生产时压制时间不足,如果在压制时,经过一定时间的热处理后,耐磨性能就有了显著的提高。合成闸瓦容易发生金属镶嵌,这个问题与车轮踏面的瞬时局部高温有关。降低闸瓦杨氏弹性模数后,局部高温有所下降,可能解决这一问题,同时车轮踏面的热裂也可以减少。当然,车轮踏面热裂和闸瓦摩擦面上金属镶嵌的发生,与车轮材质也有一定的关系。

由此可见,影响闸瓦摩擦性能的因素是很多的,在制造工艺方面,有材质成分、压制时间、热处理温度和外形尺寸等;在使用方面,有运行速度、制动初速、表面沾水和制动缸压力等。

4.合成闸瓦的缺点

虽然合成闸瓦具有很多优点,但它对车轮也有很大的影响,主要有以下几种情况:

1)热龟裂。由于闸瓦与车轮的接触不良,因而在车轮踏面上产生局部过热,形成热斑点,在个别情况下会发生热龟裂。

2)车轮的沟状磨耗。在制动频繁的区段上使用合成闸瓦会使车轮温度升高。车轮踏面呈现有沟状磨耗,这是由于合成摩擦材料局部摩擦热膨胀引起的。温度越高时,这种磨耗在车轮踏面的外侧越容易发展。沟状磨耗是闸瓦横向摩擦造成的。研究制动时的踏面温度分布,便可以判断车轮踏面容易发生沟状磨耗的位置。

3)车轮的凹形磨耗。在冬季积雪地区使用合成闸瓦时,会发生这种磨耗。这是由于水介入到闸瓦摩擦表面所引起的。

除上述现象外,合成闸瓦对车轮踏面造成的常见的影响有毛细裂纹、热裂纹、滑行裂纹和踏面剥离等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。