轮对是由一根车轴和两个同型号车轮过盈配合组装而成。它的作用是引导车辆沿线路运行,并且承受车辆与钢轨之间的各种载荷。因此,轮对应具有足够的强度和刚度,以保证车辆的安全运行。同时在保证强度和使用寿命的前提下,应尽量减轻轮对的质量,并使其具有一定的弹性,以减少车轮与钢轨之间的动作用力和磨耗。

轮对的内侧距指的是左右轮对的内侧面的距离,它是车辆运行安全的一个重要参数。我国地铁车辆的轮对内侧距标准为(1353±2)mm。另外,轮对的设计还应有利于车辆顺利通过曲线和安全通过道岔。轮对内侧距过大易导致车辆发生脱轨现象,同时蛇形运动剧烈。内侧距过小会导致轮对内侧面磨损加剧,不利于列车曲线通过。

车轴采用Al N碳钢的全机加工车轴。车轴轮座应比设计直径尺寸大5mm的余量,这种在直径上材料余量的保留为配置车轮时不至于破坏车轴。所有车轴的轴颈直径均为120mm。车轴轴身表面应涂刷双组分的环氧防腐面漆。

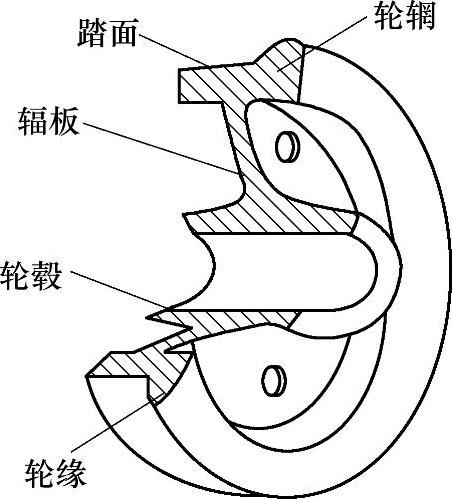

图5-5 车轮的组成(https://www.xing528.com)

目前,我国城轨车辆普遍采用整体碾钢轮,它一般由踏面、轮缘、辐板、轮毂四部分组成,如图5-5所示。车轮材质为R9T的整体辗钢轮,新轮直径为840mm,全磨耗时为770mm,这就为车轮直径提供了70mm的磨耗量。车轮的镟修极限,是通过刻在轮缘外侧面上的一道凹槽指示出来的。车轮是通过压力安装在车轴上的,并通过一个位于轮毂上的注油孔加注压力油可以把车轮从车轴上退出。

车轮与钢轨的接触面,称为踏面。轮对踏面应具有一定的斜度,也称为锥形踏面,其作用为:直线运行时,轮对能自动调中;曲线运行时,能够减少轮轨之间的滑动;运行时车轮与钢轨接触的滚动直径在不断地变化,致使轮轨的接触点也在不停地变换位置,从而使踏面磨耗更均匀。除了锥形踏面外,在研究轮轨磨耗基础上又提出了磨耗形踏面。实践证明,锥形踏面车轮的初始形状,运行中将很快磨耗。当磨耗成一定形状后,车轮与钢轨的磨耗都变得缓慢,踏面形状将处于相对稳定。如果新造轮踏面制成类似磨耗后相对稳定的形状,即磨耗形踏面,在相同的走行公里下,可明显地减少踏面的磨耗量,延长了轮对的使用寿命,减少换轮、旋轮的工作量,其经济效益十分明显。磨耗形踏面可减小轮对接触应力,提高车辆运行的横向稳定性和抗脱轨安全性,目前在地铁车辆上已广泛使用。

由于车轮踏面有斜度,各处直径不同,因此根据国际铁路组织规定,在距轮缘内侧70mm处测量所得的直径为名义直径,作为车轮的直径。轮径小,可降低车辆的重心,增大车体容积,减小车辆簧下质量,缩小转向架固定轴距,但也有阻力增加,轮对接触应力增加。踏面磨耗加快等不足之处。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。