【摘要】:图2-6 地铁车辆两端的端墙驾驶室图2-7 端板目前,就车体拼装形式而言,几十年来国内外都是采用全焊结构,即底架、侧墙、车顶和端墙均为焊接而成的部件,这四大部件组成车体时也采用焊接工艺。模块化车体结构将模块化的概念引入到车体设计、制造和生产管理的各个环节之中。各模块完成后即可进行整车组装。

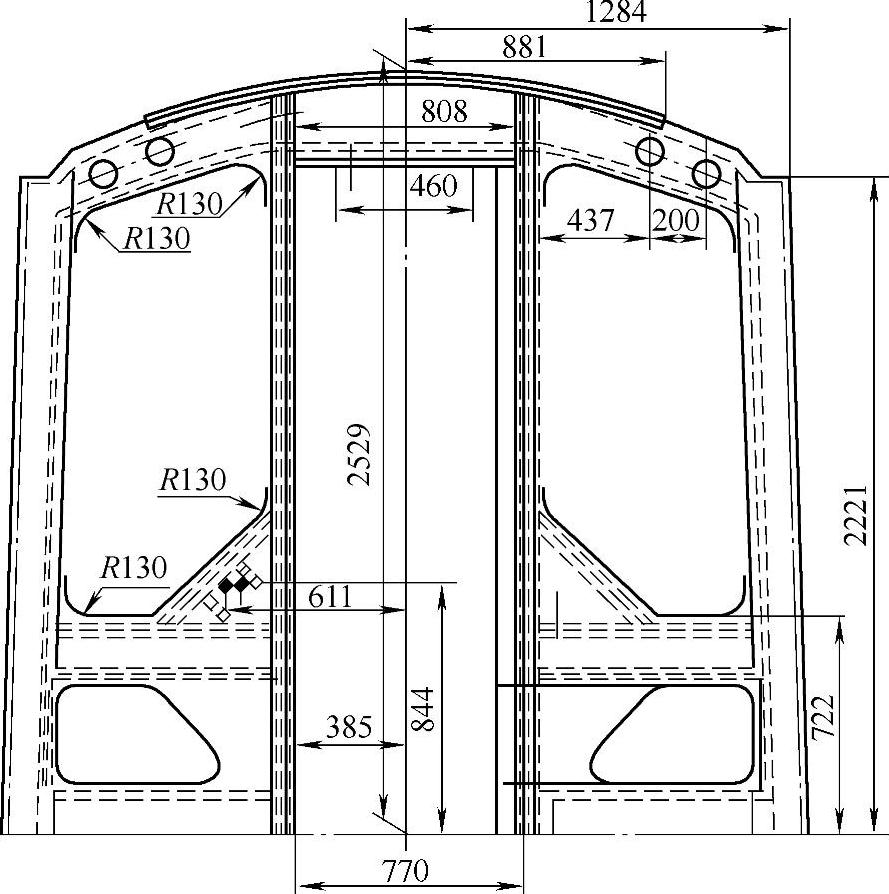

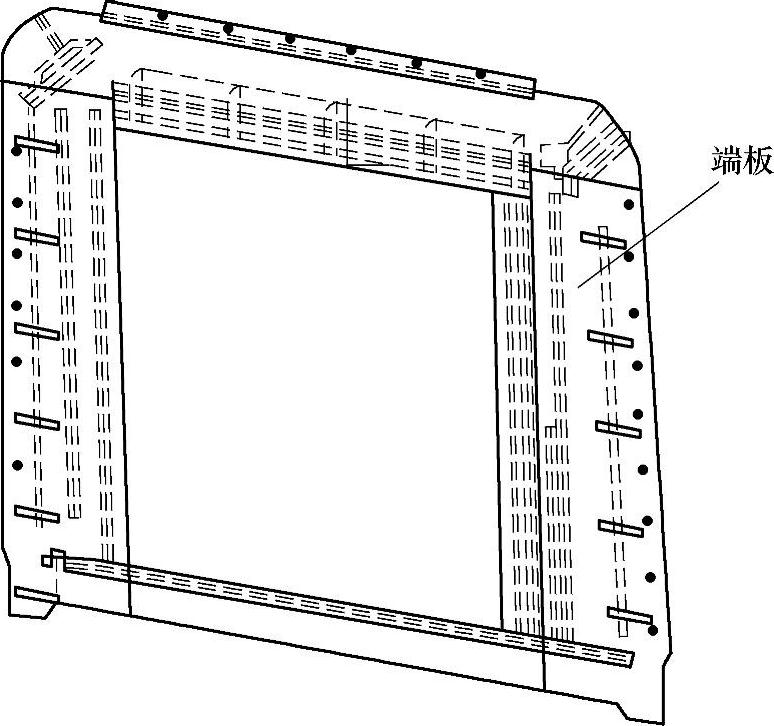

地铁车辆两端的驾驶室端墙设有端门如图2-6所示,在端门两边设有立柱进行补强外,其他结构基本与侧墙结构类似。其余端墙基本设贯通道,端板如图2-7所示,端板安装在两侧墙板和车顶之间,用于连接贯通道。

图2-6 地铁车辆两端的端墙驾驶室

图2-7 端板

目前,就车体拼装形式而言,几十年来国内外都是采用全焊结构,即底架、侧墙、车顶和端墙均为焊接而成的部件,这四大部件组成车体时也采用焊接工艺。

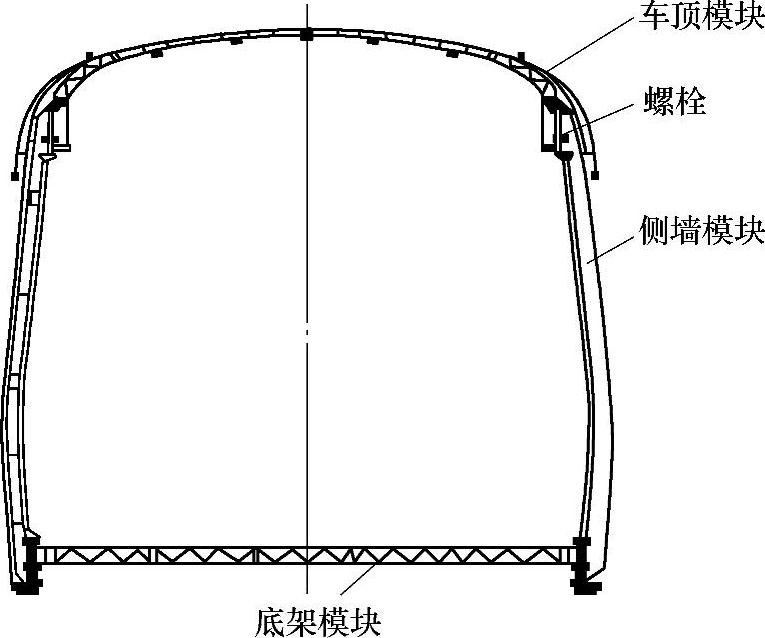

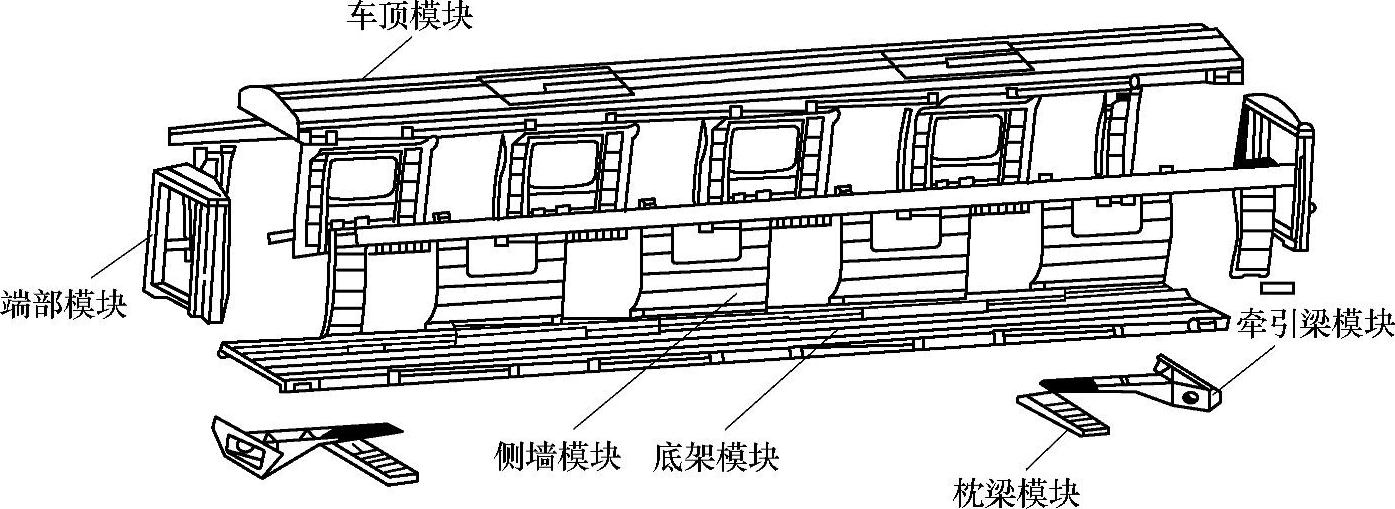

近年来,国外研制出了一种称为模块化的工艺。模块化车体结构将模块化的概念引入到车体设计、制造和生产管理的各个环节之中。将整个车体分成若干个模块,如图2-8所示,在每个模块的制造过程中完成整车需要的内装、布管和布线的预组装并解决相互之间的接口问题。各模块完成后即可进行整车组装。每一模块的结构部分本身采用焊接,如图2-9所示。

图2-8 车体模块组成

(https://www.xing528.com)

(https://www.xing528.com)

图2-9 车体组成

模块化结构的优点如下:

1)模块支撑后均须进行试验,从而保证整车组装后试验简单,整车质量容易保证。

2)由于解决了模块之间的接口问题,因此每个模块的制造过程可独立进行。

3)降低施工难度,提高劳动效率。

4)减少工装设备,简化施工程序,降低生产成本。

5)车辆检修中,可采用更换模块的方式,方便维修。

模块化结构的缺点:个别部件(如驾驶室框架)采用钢材制造,各部件之间又采用钢制螺栓连接,因此车体自重要比全焊结构稍重。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。