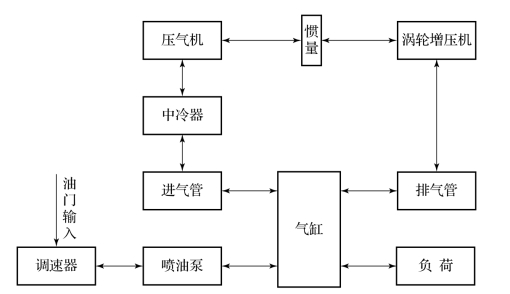

整个柴油机的系统结构简图如图10.3.1所示。涡轮增压带中冷的四冲程柴油机模型主要由进气模块、排气模块、压气机模块、中冷器模块、气缸摩擦损失模块、近似燃烧过程模块、涡轮增压器模块等组成,有的模块又可分为若干个基本模块。该柴油机主要性能结构参数如表10.3.1所示。

图10.3.1 柴油机系统结构

表10.3.1 柴油机主要性能结构参数

1.各结构单元模型

1)节流孔

(1)不可压缩节流孔(IF)。

不可压缩节流孔通常表示气体通过空气滤清器或旁通阀时的节流状况。该模块为阻性元件,共有两个阻性通口,其方程为

式中 P1,P2——节流孔端口处压力(Pa);

W——通过节流孔的质量流量(kg/s);

ρ——气体密度;

K——通流面积A的函数, ,k0为比例系数。

,k0为比例系数。

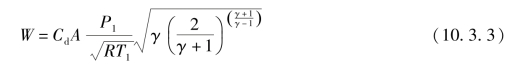

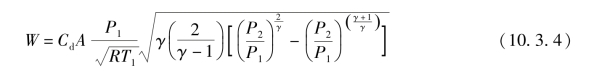

(2)可压缩节流孔(CF)。

可压缩节流孔用来描述废气通过节气门、排气泄压阀或废气再循环系统时的节流状态。该模块为阻性元件,共有两个阻性通口,假设气体通过节流孔的临界压力比为

如果 ,则通过节流孔的质量流量为

,则通过节流孔的质量流量为

如果 ,则通过节流孔的质量流量为

,则通过节流孔的质量流量为

出口的温度为

式中 PRcrit——临界压力比;

γ——绝热指数;

Cd——流量系数;

A——通流面积(m2);

P1,P2——节流孔端口处压力(Pa);

T1,T2——节流孔端口处温度(K);

K,R——气体常数(J·kg-1·K-1)。

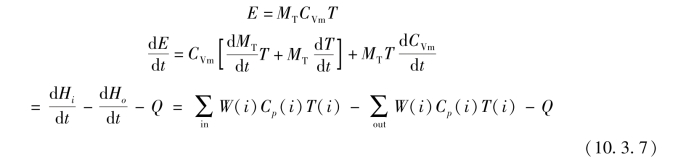

2)容积模型(VO)

容积表示多种成分的气体在固定容积中的质量聚集,用来描述模型中的管道部分,如进气管、排气管等。容积中的气体满足连续性方程和能量守恒定律,模块考虑了管道的散热损失。假定容积中气体的压力、温度和浓度为均匀的,并且符合理想气体状态方程。该模块为容性元件,包含5个容性通口。容积中气体的状态方程为

式中 P——容积压力(Pa);

V——容积(m3);

T——容积端口温度(K);

MT——混合气体总质量(kg);

Rm——混合气体的平均气体常数(J·kg-1·K-1);

W(i)——不同气体的质量流量,i代表不同的气体组成(kg/s);

根据能量守恒定律,容积气体的能量方程及能量变化率为

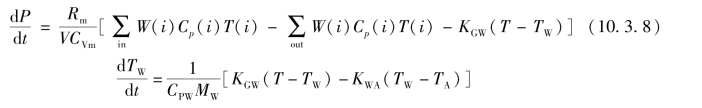

容积的压力变化率及容积壁温度变化率为

式中 CVm——混合气体定容比热(J·kg-1·K-1);

Hi,Ho——分别为容积进、出口气体焓的变化率(J/s);

Q——散失于容积外的热量(J/s);

Cp(i)——不同类气体的定压比热(J·kg-1·K-1);

T(i)——不同气体的温度(K);

TW,TA——分别为容积壁温度及其周围环境温度(K);

KGW——气体与容积壁的热传递系数(W·m-2·K-1);

KWA——容积壁及其周围环境的热传递系数(W·m-2·K-1);

KWA——容积壁的定压比热(J·kg-1·K-1);

MW——容积壁质量(kg)。

3)压气机模型(CR)

参照7.5.2的压气机计算公式进行建模。

4)中冷器(CO)

参照7.5.2的中冷器计算公式进行建模。

5)气缸模型(DE)

参照7.5.2的缸内气体流动和燃烧计算公式进行建模。

6)近似燃烧模型(EC)

近似燃烧模型描述发动机曲轴转矩因气缸内燃料燃烧而随曲轴转角发生变化的近似动态过程,该模型有2个惯性功率通口。

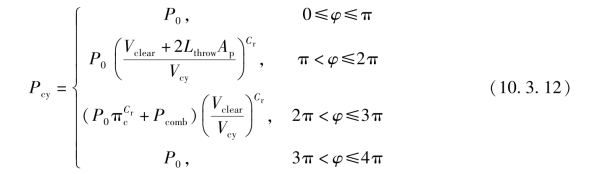

气缸内由于燃烧而增长的压力为

活塞位移可用曲轴转角表示为(https://www.xing528.com)

![]()

则气缸容积为

![]()

式中 Pcomb——因燃烧而增长的压力(Pa);

Kms——比例系数;

Lthrow——曲柄行程(活塞行程的一半)(m);

Ap——气缸活塞面积(m2);

Cr——比热比;

Vclear——余隙容积(m3);

Vcy——气缸容积(m3);

xpist——活塞位移(m);

φ——曲轴转角(rad);

Lcr——连杆长度(m)。

发动机理想循环是建立在一系列假设基础上的。假设气缸内的工质是理想气体,比热视为定值,认为系统是一个闭环系统;把燃烧和排气简化为可逆加热过程和可逆放热过程,压缩和膨胀过程视为可逆绝热压缩和膨胀过程。

气缸内瞬态压力为

由于每个气缸内点火顺序的不同,因此每个活塞到达上死点的时机存在偏差,则第i个气缸产生的瞬态转矩为

![]()

发动机的角加速度微分方程为

式中 i——不同气缸;

Pcy——气缸内瞬态压力(Pa);

mp——活塞质量(kg);

T(i)——第i个气缸所产生的瞬态转矩(N·m);

![]() ——气缸的几何学函数,与气缸的位置有关(m);

——气缸的几何学函数,与气缸的位置有关(m);

![]() ——每一活塞不同位置时的转动惯量(kg·m2);

——每一活塞不同位置时的转动惯量(kg·m2);

Ncy——气缸数;

Je——发动机惯量(kg·m2)。

7)传感器模型

(1)线性传感器(LS)。

线性传感器主要用来表征进气管的温度、排气管的温度、中冷器的温度或气体的质量流量等参数。线性传感器模型用一阶惯性环节表示,它的响应速度用时间常数来表征,其微分方程为

式中 kp——时间常数(s);

S1,S2——分别为输入、输出信号。

(2)非线性传感器(NS)。

非线性传感器主要用来表征发动机转速,它通过曲轴每转的采样数和采样时间来计算发动机转速,其方程式为

式中  ——传感器实测发动机角速度(rad/s);

——传感器实测发动机角速度(rad/s);

Ns——每转采样数;

ΔT——采样时间(s)。

8)涡轮模型(TV)

涡轮模型表示柴油机的涡轮增压器,该模块有3个功率通口,包括两个阻性通口,一个弹性通口。涡轮的质量流量表征为压比的函数,涡轮效率表征为压比和涡轮角速度的函数,它们代表了涡轮的流量特性和效率特性。可参照7.5.2的废气涡轮计算公式进行建模。

9)调速器及模糊PID控制模型

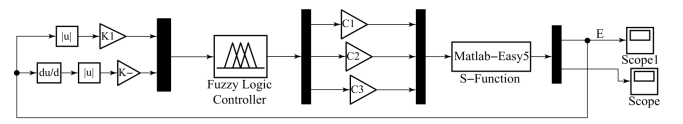

调速器建模可参照7.5.2进行,对于电控调速器,PID控制是应用最广泛的控制方法,而采用模糊控制,可实现PID参数的在线实时调节,能够解决系统非线性变化与PID控制参数适应性差的矛盾,提高调速系统的动态性能。图10.3.2为模糊自整定PID控制原理图。

2.柴油机动态模型

1)建模方法

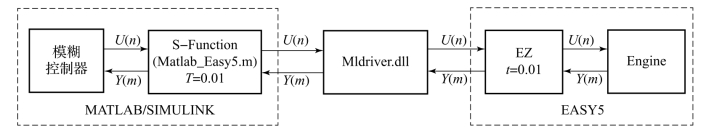

柴油机动态模型依托EASY5和MATLAB/SIMULINK建立联合仿真模型。在EASY5的Ricardo Engine Library支持下,建立柴油发动机实际工作过程详细计算的非线性仿真模型,在SIMULINK环境下进行模糊控制器的设计,EASY5提供了MATLAB/SIMULINK软件的接口,通过接口模型可以实现在两种软件环境下的联合仿真。MATLAB/SIMULINK中的控制模型和EASY5中的发动机模型按各自设定的算法进行仿真计算,软件之间的同步通过SIMULINK中的离散模块Matlab_Easy5(通过S-Function模块调用Matlab_Easy5.m文件)及EASY5中的接口模块EZ实现,两个模块的输入输出变量个数相同,采样周期也相同,并且是两仿真模型仿真步长的整数倍。主仿真程序是MATLAB/SIMULINK模型。图10.3.3为联合仿真工作原理图。

图10.3.2 模糊自整定PID控制原理图

图10.3.3 SIMULINK与EASY5联合仿真工作原理图

实现联合仿真的步骤如下。

(1)在EASY5环境下设置接口模型EZ的输入与输出变量,并编译模型,生成Matlab_Easy5.m文件与动态连接文件Mldriver.dll。Matlab_Easy5.m文件包含输入输出的变量参数。

(2)在SIMULINK中,通过S-Function模块调用Matlab_Easy5.m文件,并设置输入输出变量个数及采样周期,实现EASY5与SIMULINK的参数传递。

2)模型建立与仿真验证

依据某型四冲程废气涡轮增压柴油机的结构参数(见表10.3.1)和工作过程,建立其动态仿真模型。

图10.3.4为模糊自整定PID控制的SIMULINK仿真模型,图10.3.5为涡轮增压柴油机模型。图中,GV模块为PID,IF为不可压缩节流孔,CF为可压缩节流孔,AM为环境条件(该元件代表柴油机工作的周围环境的大气压力、温度及大气所包含气体的种类数,一般大气压力为标准大气压力),Intake Volume为进气管,Exhaust Volume为排气管,CR为压气机,CO为中冷器,DE为气缸,EF为摩擦损失模块,DL为延迟模块,EC为近似燃烧模型,TV为涡轮,LS为线性传感器,NS为非线性传感器,EZ为接口模块。涡轮增压柴油机模型有一个弹性功率通口,与传动系统连接输出功率;一个输入信号通口,用于输入油门信号;两个输出信号通口,输出发动机的转矩和转速。

图10.3.4 模糊自整定PID控制的SIMULINK仿真模型

图10.3.5 涡轮增压柴油机模型

图10.3.6为柴油机外特性仿真与实验值的比较。图中显示,仿真计算柴油机转矩与实验值相对误差不超过6%,两者表现出良好的一致性,说明运用该模型能够进行柴油发动机的性能预测。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。