车辆是一个复杂的机械系统,在保证模型准确度和精度的前提下,有必要简化车辆结构,简化方法如下:

(1)簧载质量看作6自由度刚体;

(2)用特性文件描述轮胎、弹簧、阻尼、橡胶等元件的动力学特性,不考虑其余部件的变形;

(3)忽略各运动副的内部间隙和摩擦。

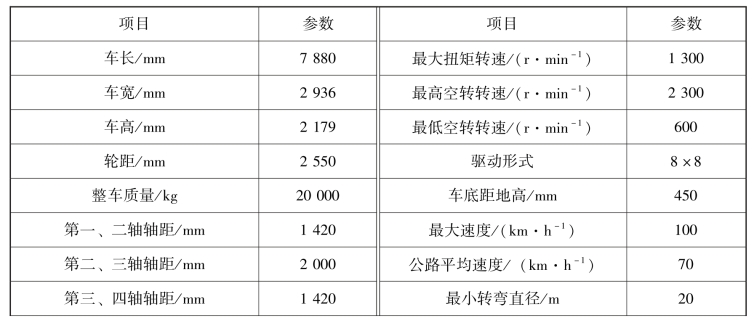

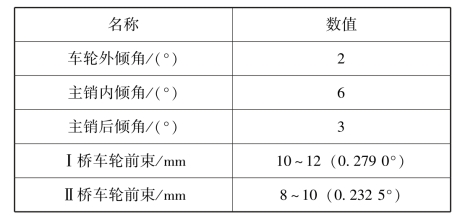

为了获取真实有效的仿真数据,虚拟样机模型通常依托于实车建立。通过查阅和试验等手段可以获取车辆的主要技术参数。本文模型依托于某多轴轮式装甲车辆建立,表10.2.1为该车主要技术参数。

表10.2.1 整车主要技术参数

续表

1.车身子系统

车身子系统建模包括确定车辆坐标系、定义硬点、建立三维实体、定义参变量和确定通信器。车辆坐标系原点位于第二、三桥中心线与车体纵向中心线在地面上投影的交点处,X轴负向沿车辆前进方向,Y轴正向沿车宽右侧方向,Z轴正向沿车高方向。经过实车试验得整车质心坐标为(-100.0,4.0,1 198.0),单位为mm。车身正面迎风面积为5.5×106 mm2,空气密度为1.2×10-9 kg/mm3,空气阻力系数为0.36。车身简化为一刚体,通过SolidWorks建立车身三维实体模型,导入ADAMS/Car中,修改其质量为簧载质量,转动惯量由实车试验给出,其中Ixx=2.163×1010 kg/mm2,Iyy=1.121×1011 kg/mm2,Izz=1.120×1011 kg/mm2。建模时,将车身质量集中在质心位置作近似处理,但必须在仿真前对质心位置和整车质量参数重新定义。建立的车身模型如图10.2.1所示。

图10.2.1 ADAMS/Car中建立的车身模型

2.悬架子系统

悬架是车体与轮胎之间的传力和减振装置,保证行驶平顺性和操纵稳定性。

该轮式装甲车底盘各桥全部采用独立悬架。第一、二桥采用滑柱摆臂式独立悬架,弹性元件和阻尼元件分别为螺旋弹簧和筒式减振器;第三、四桥采用单纵臂式独立悬架,悬挂油缸起弹性元件和阻尼元件的作用。

1)滑柱摆臂式独立悬架建模

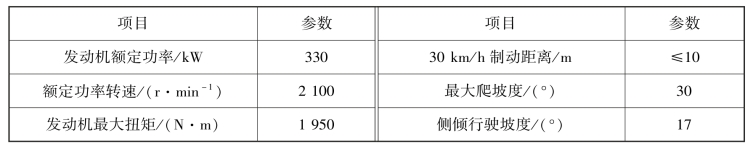

滑柱摆臂式独立悬架弹性元件采用螺旋弹簧,其左右两侧螺旋弹簧结构及特性参数如表10.2.2所示。建模时,螺旋弹簧刚度特性由特性文件定义。

表10.2.2 滑柱摆臂式独立悬架弹簧结构及特性参数

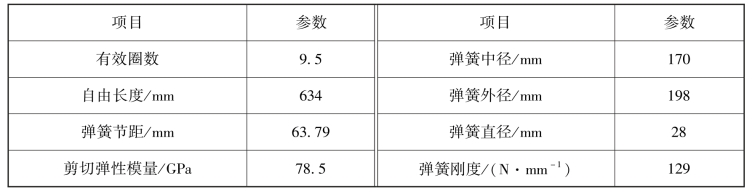

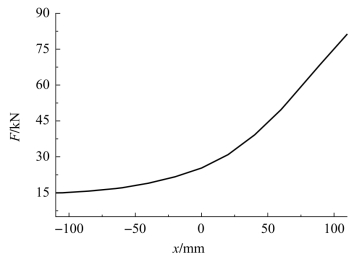

减振器作为悬架系统的主要阻尼元件,通过与悬架系统的良好匹配,能够有效地隔离来自地面的振动并吸收激振能量,从而迅速地衰减车体振动。减振器具有很强的非线性特性,其阻尼力-速度特性曲线呈现非线性不对称性。滑柱摆臂式独立悬架阻尼元件为双向作用筒式减振器,行程190 mm,最大拉伸长度530 mm,压缩到底340 mm,复原阻力7.84±1.14 N,压缩阻力1.96±0.38 N。由台架试验得减振器阻尼力-速度特性曲线如图10.2.2所示,建模时速度特性由阻尼特性文件定义。

图10.2.2 减振器阻尼力-速度特性曲线

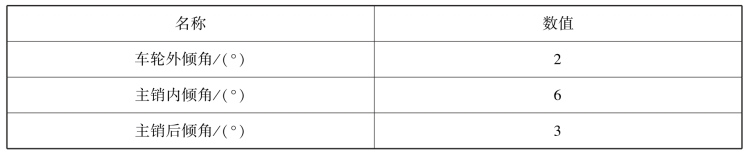

ADAMS/Car中车轮定位参数由悬架子系统定义,第一、二桥车轮定位参数如表10.2.3所示,根据各零部件结构建立如图10.2.3所示的滑柱摆臂式独立悬架模型。

表10.2.3 第一、二桥车轮定位参数

2)单纵臂式独立悬架建模

单纵臂式独立悬架作为连接车轮与车体之间的导向机构,同时承担着弹性元件和阻尼元件的功能,用来减轻车轮对车体产生的冲击,衰减车体振动,保障车辆行驶平稳性。单纵臂式独立悬架主要由单纵臂和悬挂油缸组成,常用于车辆的后悬架。

悬挂油缸是传统悬架中弹性元件和阻尼元件的组合体,一般以油液传递压力、用高压惰性气体(通常为氮气)作为弹性介质,起到缓和路面冲击和衰减振动的作用,是决定油气悬架性能的重要部件。悬挂油缸与车辆上常用的螺旋弹簧、扭杆弹簧相比,具有结构紧凑、高度可调、变刚度特性以及动行程大等优点,已经越来越广泛地应用于车辆的悬架系统中。该车单纵臂式独立悬架的悬挂油缸在车辆静平衡状态时的长度为746 mm,最大工作长度为833.5 mm,最小工作长度为643.3 mm,安装倾斜角度为θ=64.8°。第三、四桥悬挂油缸预充气压强(最大拉伸状态下)分别为1.48 MPa和1.51 MPa。

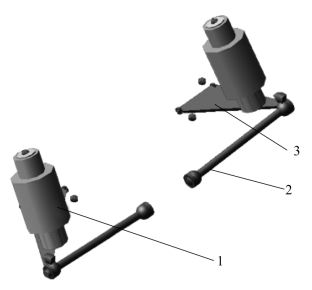

图10.2.3 滑柱摆臂式独立悬架模型

1—螺旋弹簧;2—转向节;3—减振器;4—转向拉杆;5—驱动轴;6—下横臂总成。

图10.2.4 悬挂油缸非线性刚度特性曲线

刚度特性是指悬挂油缸活塞杆上所受的弹性力(不包含阻尼力)与主活塞相对于液压缸行程的关系。由台架试验可得第三、四桥悬挂油缸的刚度特性曲线如图10.2.4所示,横坐标为主活塞位移,x>0时为压缩行程,x<0时为复原行程。可以看出,载荷小时,悬挂油缸的刚度较小,随着载荷的增加,悬挂油缸的刚度变大,故它有变刚度特性。当车体相对于静平衡位置向下运动时,即主活塞与液压缸相对压缩,在110 mm行程内,弹性力从25.36 kN变化到81.37 kN;而当车体相对于静平衡位置向上运动时,即主活塞与液压缸相对拉伸,在110 mm行程内,弹性力从25.36 kN变化到14.89 kN。可见,悬挂油缸压缩行程刚度大,复原行程刚度小。

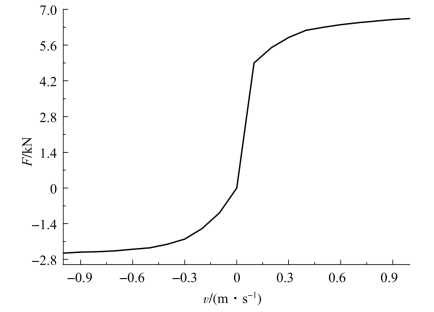

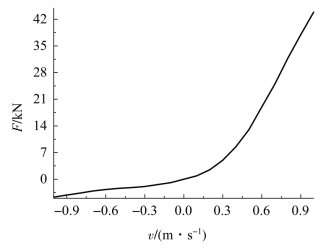

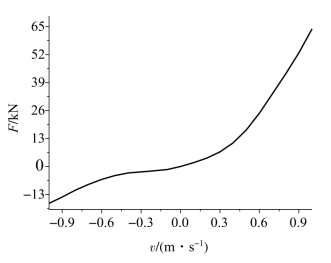

该多轴轮式装甲车辆第三、四桥悬挂油缸的非线性阻尼特性曲线分别如图10.2.5、图10.2.6所示。从图中可以看出,当车体相对于静平衡位置向下运动时,即主活塞与液压缸相对压缩,在1.0 m/s速度范围内,第三桥悬挂油缸阻尼力从0变化到-4.70 kN,第四桥悬挂油缸阻尼力从0变化到-17.10 kN;而当车体相对于平衡位置向上运动时,即主活塞与液压缸相对拉伸,在1.0 m/s速度范围内,第三桥悬挂油缸阻尼力从0变化到43.99 kN,第四桥悬挂油缸阻尼力从0变化到63.99 kN。悬挂油缸阻尼力在压缩行程比较小且变化缓慢,而在复原行程比较大且变化快,说明悬挂油缸复原行程阻尼力大,压缩行程阻尼力小。

图10.2.5 第三桥悬挂油缸阻尼特性

图10.2.6 第四桥悬挂油缸阻尼特性

第三、四桥车轮定位参数如表10.2.4所示,根据各零部件结构建立如图10.2.7所示的单纵臂式独立悬架模型。

表10.2.4 第三、四桥车轮定位参数(https://www.xing528.com)

图10.2.7 单纵臂式独立悬架模型

1—悬挂油缸;2—驱动轴;3—单纵臂总成。

3.转向子系统

车辆转向子系统用来操控行驶方向,保证各转向轮之间的协调转角关系,由传动机构、操纵机构和转向器组成。

作用在各转向轮轮胎接地中心的合力与转向盘上的手力之比为转向子系统力传动比ip。转向盘转角与驾驶者同侧的前轮转角之比为转向子系统角传动比iω0。转向器角传动比为iω。对于机械转向的车辆,iω可选大值,以达到转向轻便的目的;对于动力转向的车辆,轻便性不成问题,所以iω取小值。一般情况下,对于机械转向的车辆,乘用车转向器角传动比iω为17~25,商用车iω为23~32。

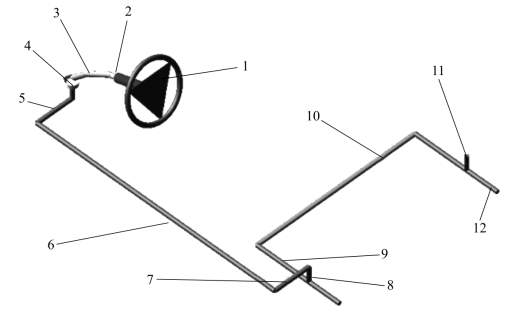

本车转向系统采用液压助力转向器及前置梯形四连杆机构,实现前四轮转向。转向助力泵通过液压助力增大转向盘传给转向节的力,从而减轻驾驶员的操纵力。转向系统由转向器、万向节、转向柱、转向盘、纵拉杆、转向节臂、转向垂臂、一桥拉杆、二桥拉杆、转向拉臂、上拉臂、横拉杆、左转向立轴和右转向立轴等组成。转向盘直径为425 mm,极限圈数为5.5。转向器为具有液压助力功能的循环球-齿条齿扇式动力转向器,角传动比为20.94。ADAMS/Car模型中角传动比通过螺旋传动与齿条齿轮传动两个减速器来定义实现,其中i1=22.04,i2=0.95。各转向轮最大转角分别为,一桥内轮37°,一桥外轮30°,二桥内轮25°,二桥外轮23°。ADAMS/Car建模时,在前桥转向的基础上进行二次开发,使其符合实车转向所能实现的动力学关系,如图10.2.8所示。

图10.2.8 转向系模型

1—转向盘;2—转向柱;3—万向节;4—转向器;5—摇臂;6—纵拉杆;7—上拉臂;8—左转向立轴;9—左拉臂;10—横拉杆;11—右转向立轴;12—右拉臂。

4.动力传动系统

动力传动系统由发动机、变速箱、离合器、分动箱、侧传动箱、传动轴等组成,是车辆动力传动与分配的核心。采用“H”型布置,简称“H”型传动。系统中有3个差速器,即一个轮间差速器和两个轴间差速器。

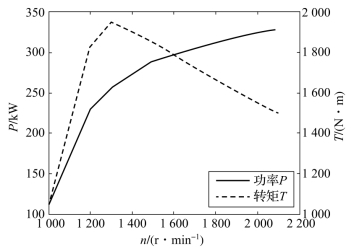

图10.2.9 发动机外特性曲线

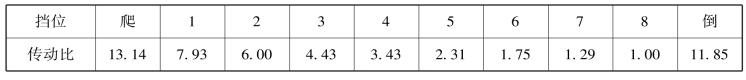

在保证功能和满足高速稳定性仿真的前提下,简化动力传动系结构。用数学模型将发动机、离合器和变速器集成在一起。脚油门踏板踏到底时,发动机转速约为2 300 r/min,手油门软轴推到最前位时,发动机转速约为600 r/min。发动机额定功率为330 kW,最大扭矩为1 950 N·m,图10.2.9为其外特性曲线,通过发动机特性文件定义。变速器挡位采用9前1倒,表10.2.5为变速器各挡传动比。分动器传动比if=1.174,轮边减速器传动比il=3.947,建立的动力传动系统模型如图10.2.10所示。

表10.2.5 变速器各挡传动比

5.制动子系统

制动子系统采用双回路气制动系统,其中第一桥为膜片缸,第二、三、四桥为复合制动气室(弹簧膜片复合缸),制动器采用蹄鼓式制动器。当车辆在平直硬路面上速度从30 km/h降为0时,制动距离应小于10 m,制动跑偏量应小于200 mm,车辆驻车坡度应大于30°。

制动力通过一个单作用力矩制动器定义,其方向由轮外倾角和前束角定义。建立的八轮制动系统模型如图10.2.11所示。

图10.2.10 动力传动系统模型

图10.2.11 制动系统模型

6.轮胎子系统

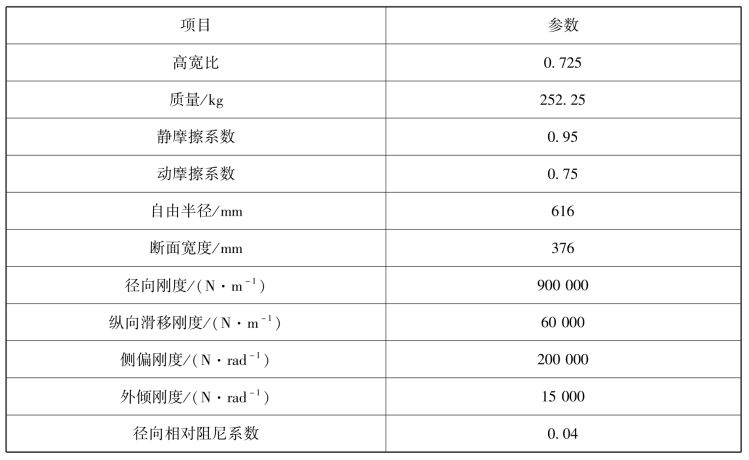

轮胎具有支撑、减振和传力的功能。该轮式装甲车采用全钢丝子午线安全防护轮胎,轮胎特性参数如表10.2.6所示。

表10.2.6 轮胎特性参数

ADAMS/Car中的轮胎是一组数学函数,通过特性文件定义。进行车辆操纵稳定性分析时使用操纵稳定分析轮胎模型组中的UA轮胎模型。ADAMS/Car通过定义轮胎的特性文件、质量、转动惯量、安装位置和方向来建立轮胎模型,如图10.2.12所示。

图10.2.12 轮胎模型

7.路面

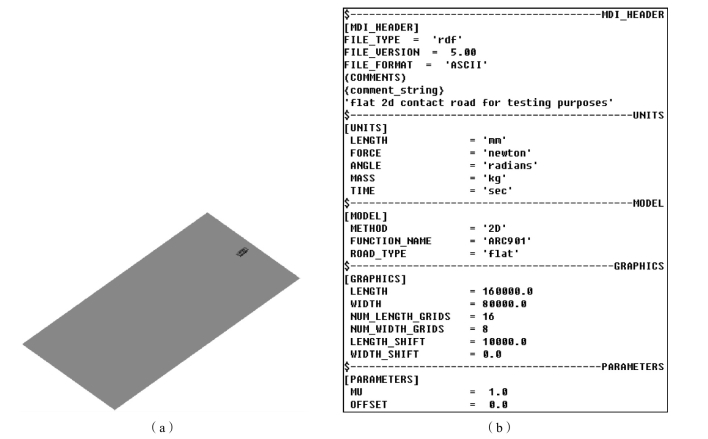

ADAMS/Car软件中道路模型通过属性文件来定义,而属性文件的创建是使用独立插件RoadBuilder路面建模器完成的。ADAMS/Car软件支持2D和3D路面模型,2D路面是指路面参数只用XZ平面(车辆纵向和垂向构成的平面)内的点定义而形成的一条二维曲线,3D路面指三维平滑路面。ADAMS/Car软件模型库中自带了丰富的路面模型供使用者选择,使用者也可以通过调用和修改属性文件来获得需要的路面模型。2D路面模型具有规模小、计算速度快且修改方便等优点,特别适用于车辆的侧向动力学仿真。高速稳定性主要涉及车辆侧向特性,这里选择2D平整路面Flat作为高速稳定性的仿真路面。

定义2D路面属性文件时需要指定路面的类型、几何图形、附着系数和几何形态等参数。图10.2.13为2D水平路面属性文件参数数据块和路面模型图。

图10.2.13 2D平整Flat路面模型示意图及属性文件

(a)路面模型图;(b)Flat路面属性文件

8.整车装配

将车身、悬架、转向、动力传动、制动和轮胎子系统组装成整车模型,如图10.2.14所示。

进行仿真时,可根据需要调节质量参数、转向系角传动比、制动力分配比、硬点坐标和各参变量数值,进而可对整车性能做仿真研究。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。