1.静强度分析

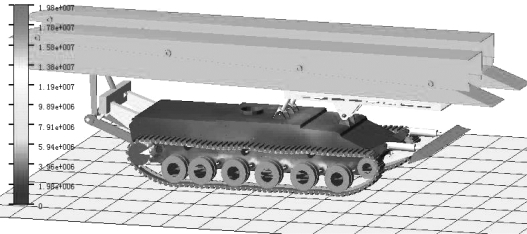

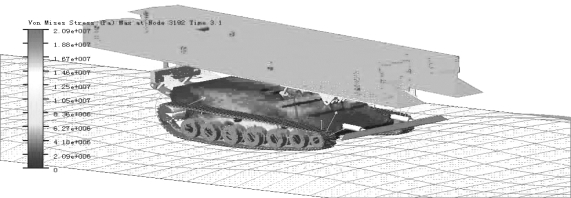

静强度主要考虑在车体及桥体自重作用下,虚拟测试车体各个部位的应力、应变状况,找出应力最大值分布区域,图9.1.6和表9.1.2所示是实例分析结果数据。

图9.1.6 原理样车静平衡下车体应力分布

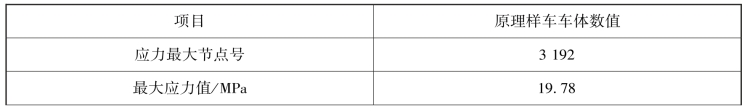

表9.1.2 静平衡时最大应力/应变点及分布位置对比

续表

通过分析结果数据可以看出车辆静平衡时应力、应变最大值分布在发动机支架与车体连接处,分别为19.78 MPa和1.76×10-6。使用Von Mises应力进行强度校核,满足静强度设计要求。

2.车体在动载荷下强度校核

动载荷下强度校核主要考核车辆在不同路面上以不同车速、不同工况行驶时车体的动态应力、应变变化以及应力、应变分布区域变化情况。履带车辆在行驶过程中总是受到随时间变化的载荷作用,因此车体上每个部位的应力、应变状况也是随时间变化的。为了测试车体在外界激励下的动态响应,考核车体在动态载荷下的应力分布情况,可以进行不同工况动载荷下的车体强度分析。下面分别进行随机路面行驶工况、正弦路面行驶工况、高速行驶工况和爬坡工况下的虚拟测试。

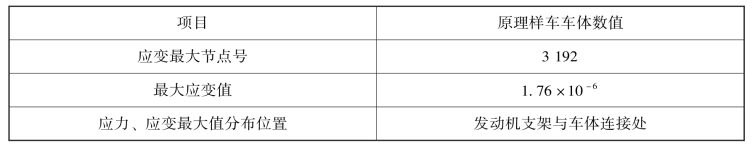

在随机路面行驶工况下,架桥车虚拟行驶的路面纵剖面形状如图9.1.7所示,采用该路面模拟架桥车行驶的典型越野路面,车辆在该路面上直线行驶,行驶速度v=16 km/h。在该种路面条件下行驶时,车体最大应力分布及最大应力点的应力时间历程曲线如图9.1.8所示。从结果可以看出,最大应力主要位于车体与悬架部件、桥体及车内各种支座的连接部位。

![]()

图9.1.7 随机路面纵剖面

(https://www.xing528.com)

(https://www.xing528.com)

图9.1.8 随机路面原理样车车体应力分布

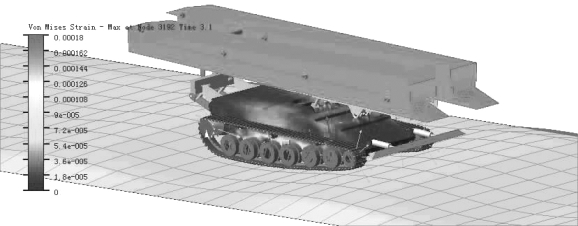

在正弦路面行驶工况下(正弦路面的波长a=12 m,幅值b=0.2 m),车辆行驶速度v=16 km/h。虚拟测试车体最大应力及应变分布如图9.1.9、图9.1.10所示。

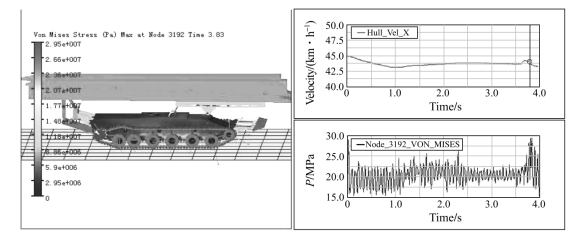

在水平路面上高速行驶工况下,车辆的行驶速度约为43 km/h,通过虚拟试验测试,车体最大应力分布及最大应力点的应力时间历程曲线如图9.1.11所示。

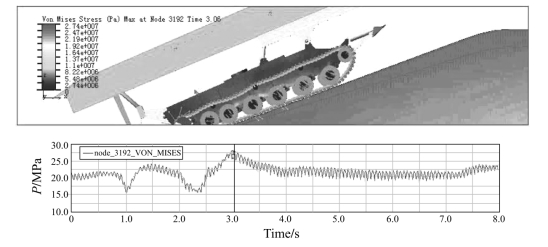

在爬坡工况下(主要测试车辆在爬坡过程中的受力状况),车辆行驶速度约为7.4 km/h,测试车体应力分布及最大应力点的应力时间历程曲线如图9.1.12所示。

图9.1.9 正弦路面原理样车车体应力分布

图9.1.10 正弦路面原理样车车体应变分布

图9.1.11 高速行驶工况原理样车车体应力分布

图9.1.12 爬坡行驶工况原理样车车体应力分布

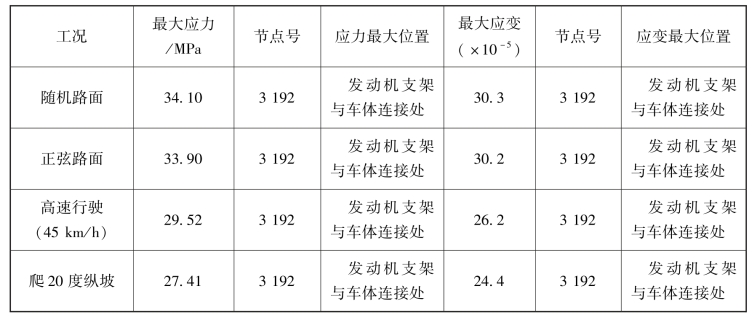

对比以上各种工况,原理样车车体最大应力、应变幅值及分布区域对比结果如表9.1.3所示。可见,原理样车车体最大应力幅值为34.1 MPa,该幅值远远小于装甲板的材料屈服极限,因此该车体可以进行减重优化设计。

表9.1.3 原理样车车体最大应力和应变值及分布区域对比(侧甲板厚度45 mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。