1.气缸内燃气传热模型

气缸内燃气与气缸内壁面传热,传热流量随曲轴转角的变化可利用式(7.5.10)、式(7.5.11)计算得到,这里不再重复。

2.柴油机部件传热模型

可以利用有限单元法计算柴油机零部件的传热,为了保证计算精度,通常需要划分得到大量的计算单元,从而导致计算时间过长、计算成本过高,因此有限单元法不适合用于柴油机整体部件传热计算。

热网络法非常适用于模拟由多个零部件和装置组成的复杂系统的稳态和非稳态传热过程,具有简单快捷、边界条件易于处理等优点,而且计算精度满足一般工程计算要求,因此,这里采用热网络法计算柴油机部件和换热器芯体的换热,将多维数值计算问题转化为由有限多个节点构成的多个方向上的一维计算问题,通过不同节点之间的连接,构成整个计算网络。

根据热网络法的基本原理,通过引入热阻和热容的概念,可以建立以热单元n的温度为待求量的热平衡方程,即

式中 f(T)——T的函数,对于导热热阻和对流换热热阻f(T)=T,对于辐射换热热阻f(T)=T4;

Δt——计算的时间步长(s);

——i时刻热单元n的温度(K);

——i时刻热单元n的温度(K);

——i时刻热单元j的温度(K);

——i时刻热单元j的温度(K);

——i+1时刻热单元n的温度(K);

——i+1时刻热单元n的温度(K);

Vn——热单元n的体积(m3);

qn——热单元n的单位体积内热源的发热率(W/m3);

Cn——热单元n的比热容(J/K);

Rj,n——热单元j与热单元n之间的热阻(K/W)。

稳态情况下,各单元节点温度为一个定值,因此式(7.6.1)转化为

式中 Tn——热单元n的温度(K);

Tj——热单元j的温度(K)。

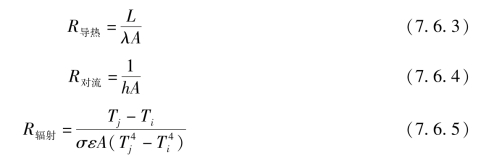

传热网络中,热流量由高温部件传向低温部件、由部件的高温部位传向低温部位,根据传热方式的不同,传热过程中需要克服的热阻可以表示为导热热阻、对流换热热阻和辐射换热热阻,分别为

式中 λ——导热系数(W·℃·m-1);

h——对流传热系数(W·m2·K-1);

A——相邻热单元之间的换热面积(m2);

L——相邻热单元之间的距离(m);

σ——黑体辐射常数;

ε——发射率。

相邻两个传热单元之间的导热传热流量由传热单元之间的温差和导热热阻确定,即

式中 Ti、Tj——相邻两个传热单元的温度(K);

Ri,j——相邻两个传热单元之间的导热热阻。

流体与传热单元之间的对流传热流量由二者之间的温差和对流传热热阻确定,即

式中 Ti——传热单元温度(K);

Tc——流体温度(K);

Ri,c——流体与传热单元之间的对流传热热阻。

两个传热单元之间的辐射传热流量由二者之间的温差和辐射传热热阻确定,即

式中 Ti、Tj——传热单元的温度(K);

Ri,j——传热单元之间的辐射传热热阻。

将热网络中各热单元对应的以其温度为待求量的热平衡方程组合到一起,可以得到以矩阵形式表达的传热计算方程组,即

式中 aij——方程组系数矩阵的元素;

ci——常数矩阵的元素;

Ti——温度矩阵的元素;

n——热网络中的传热单元数目。

一旦网络中产热源的产热量、传热热阻及边界温度确定,则式(7.6.9)中系数矩阵和常数矩阵的元素就会成为具体数值,解式(7.6.9)可以得到待求量,即各传热单元的温度。

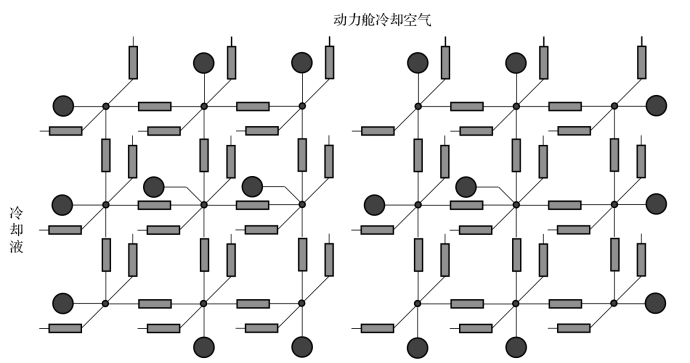

柴油机的空间结构十分复杂,不同部件以及同一部件的不同部位受热情况各不一样,因此需要根据情况确定各部件的传热单元划分数目。连接柴油机各部件及其划分的各个传热单元,可以得到柴油机整机的传热网络,如图7.6.1所示。图中圆点表示热单元,每个热单元代表一个集总热容,各热容之间通过热阻进行热量的传递;折线表示传热热阻;圆点之间即固体部件内部的热单元之间进行导热传热;三角形表示燃气、高温废气、新鲜充量、冷却液、润滑油与固体边界的热单元进行对流传热及辐射传热;点线部分表示气缸盖和气缸体内的冷却液;![]() 分别表示新鲜充量和高温废气的流动方向。

分别表示新鲜充量和高温废气的流动方向。

同样利用热网络法,忽略垂直于冷却空气和热流体流动方向上的芯体温度变化,分别沿其内两种流体的流动方向,将芯体划分为3×6个传热单元,然后搭建其传热计算网络,如图7.6.2所示。

3.冷却液流动与传热模型

1)冷却液流动方程

冷却液的流动属于内部流动,其一维流动网络由节点方程组、回路方程组和阻力方程组等进行描述。(https://www.xing528.com)

图7.6.1 柴油机传热计算网络示意图

图7.6.2 水散热器芯体传热示意图

节点方程组是节点流量连续性方程组,说明与任何节点连接的所有管段的流量代数和为零,用矩阵形式表示为

![]()

式中 A——流动网络的基本关联矩阵,由管网内各管段的布置关系确定;

——管段的流量矩阵,

——管段的流量矩阵,![]() 为管段i的体积流量。

为管段i的体积流量。

回路方程组是能量方程组,说明每个回路的水头损失闭合差为零,其矩阵形式为

![]()

式中 B——流动网络的基本回路矩阵,由管网内各管段的布置关系确定;

ΔH——管段的阻力损失矩阵,ΔH=(ΔH1,ΔH2,…,ΔHi,…,ΔHn)T,ΔHi为管段i的阻力损失。

阻力方程组说明管段流量![]() 与阻力损失ΔH之间的关系,用矩阵表示为

与阻力损失ΔH之间的关系,用矩阵表示为

式中 S——阻力系数矩阵,与管材、管长、管径以及产生局部阻力的管路附件有关;

Hp——泵的扬程。

在已知管段i的体积流量![]() 的情况下,质量流量和流速可以由下式计算,即

的情况下,质量流量和流速可以由下式计算,即

式中  ——管段i的质量流量(kg/s);

——管段i的质量流量(kg/s);

vi——管段i的管内流速(m/s);

Ai——管段i的流通面积(m2);

ρ——流体密度(kg/m3)。

2)冷却液传热公式

冷却液与气缸套水道的对流传热系数由环形通道内管传热准则关系式计算,即

式中 D1——气缸套外径(m);

D2——冷却水套空间的外部轮廓形成的直径(m);

v1——平均水温时的运动黏性系数(m2/s);

μ1——平均水温时的动力黏度(Pa·s);

μw——冷却液温度为壁温时的动力黏度(Pa·s);

λ——冷却液导热系数(W·℃·m-1);

D——冷却液流动的当量直径(m);

u——冷却液流速(kg/s)。

冷却液与气缸盖水道的对流传热系数由如下广泛使用的关联式计算,即

![]()

冷却液与水散热器芯体热侧的对流传热系数为

![]()

式中 um——冷却液的质量流速(kg·℃·m-2);

cp——冷却液的定压比热(J·kg·K);

j——传热因子。

传热因子可以表示为

![]()

式中 C、n——常数,由实验数据整理得到。

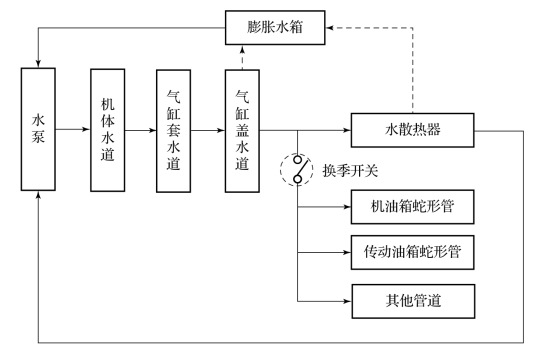

3)冷却液流动与传热计算网络

典型车用柴油机冷却系统的组成及工作示意图如图7.6.3所示。该冷却系统的冷却液循环部分由水泵、水散热器、膨胀水箱、水管、蒸汽排除管、补偿水管、换季开关、放水开关、机油箱蛇形管、传动油箱蛇形管等构成。水泵由柴油机通过传动机构驱动,用来给冷却液的流动提供动力;水散热器是冷却液与动力舱冷却空气的热量交换装置,用来将柴油机排至冷却系的热量散至大气,以降低冷却液的温度;膨胀水箱设置在冷却系统的最高位置处,用来调节系统压力、增加水泵入口压力以减少水泵发生穴蚀的可能性;水管为冷却液的流动提供通路;蒸汽排除管将水散热器和气缸盖内产生的蒸汽引入膨胀水箱中;补偿水管连接膨胀水箱底部和水泵入口;换季开关根据季节打开或关闭,用以控制冷却系统管路与加温系统管路是否连接;放水开关设置在冷却系统的最低位置处,用来在车辆换季更换冷却液时将原冷却液放出系统;机油箱蛇形管位于机油箱内部,是冷却液和润滑油交换热量的地方;传动油箱蛇形管位于传动油箱内部,是冷却液和传动油交换热量的地方;其他管道是为满足其他加温要求而设置的冷却液管道,如加温器、电动预润泵内部水道等。

图7.6.3 典型车用柴油机冷却系统组成及工作示意图

冷却液的流动循环路线如图7.6.4所示。若为夏季工况,换季开关关闭,从气缸盖水道流出的冷却液只流向水散热器;若为冬季工况,换季开关打开,从气缸盖水道流出的冷却液不但流向水散热器,还流向加温管路。假定冷却液在所有的管道中都是一维流动,采用一维不可压缩定常变物性层流或湍流流动模型描述冷却液的流动和传热,基于Flowmaster软件建立冷却液的流动与传热计算网络,如图7.6.5所示。

图7.6.4 典型车用柴油机冷却液流动循环路线示意图

图7.6.5 基于Flowmaster软件的冷却液流动与传热计算网络

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。