1.计算实例1

某大功率柴油机结构如图7.5.1所示。该柴油机采取了增压加中冷的性能强化措施,采用了RQV机械全程调速器和MPC(组合脉冲式)排气管。采用“容积法”计算气缸内热力过程和排气支管内的气体流动,采用“修正容积法”(在“容积法”基础上引入动量方程,用以求解气体流速)计算进排气总管中的气体流动,基于面向对象的C++方法编程计算该柴油机的工作过程,得到相关动力性、燃油经济性参数。

1)稳态计算结果

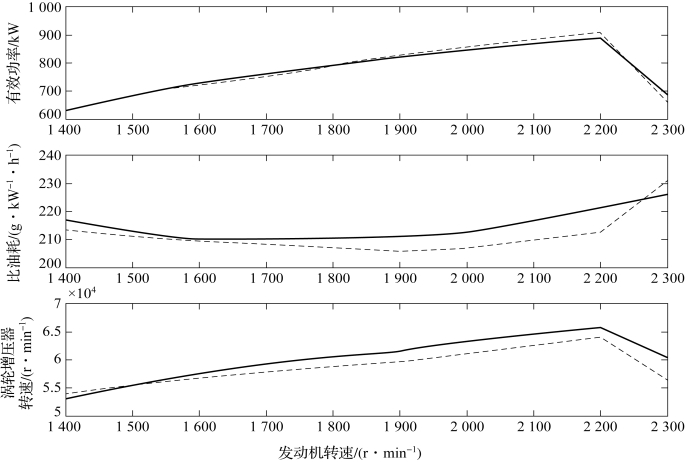

图7.5.10为外特性工况下,柴油机有效功率、比油耗和涡轮增压器转速的验证结果(实线为实验值,虚线为计算值)。由结果可见,有效功率和有效比油耗最大计算误差不超过4%,涡轮增压器转速最大误差不超过7%,因此基于柴油机工作过程模拟的动力性、燃油经济性计算精度较高。

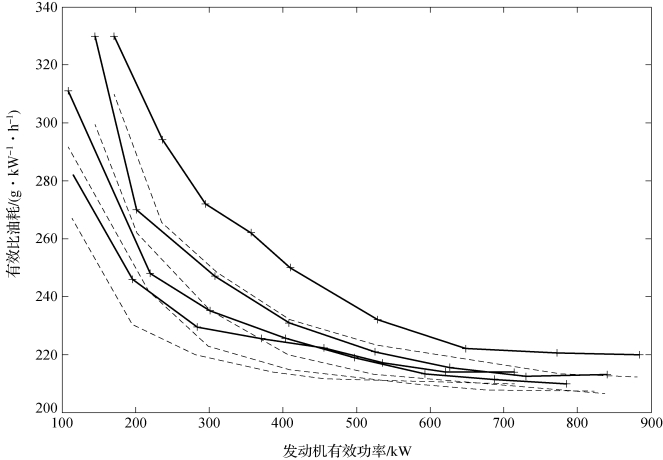

图7.5.11为柴油机负荷特性验证结果(实线为实验值,虚线为计算值,“+”代表各实验数据点,从上到下,各曲线对应的柴油机转速分别为2 200 r/min、2 000 r/min、1 800 r/min、1 600 r/min)。由结果可见,计算值与实验值非常接近,2 200 r/min时计算误差较大,但是最大也不超过10%,而其余几条曲线计算结果则较为满意。

图7.5.10 外特性工况下柴油机有效功率、比油耗和涡轮增压器转速验证结果

图7.5.11 柴油机负荷特性验证结果

图7.5.12为柴油机速度特性计算结果。由结果可见,所建立的柴油机工作过程模型能够合理模拟有效扭矩(或有效功率)随油门开度和柴油机转速的变化。

图7.5.12 柴油机速度特性计算结果

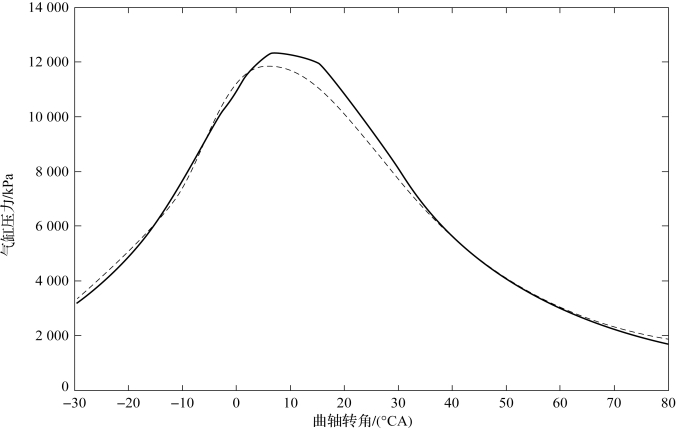

图7.5.13为标定工况下,气缸内燃气压力的计算结果及其验证(实线为实验值,虚线为计算值)。由结果可见,计算值与实验值非常接近。

图7.5.13 标定工况下气缸内燃气压力的计算结果及其验证

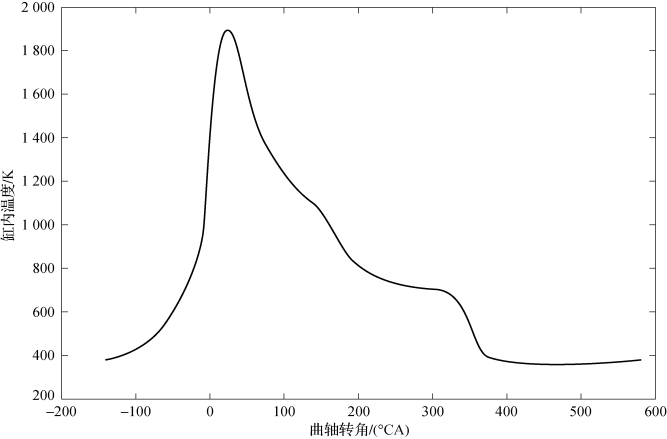

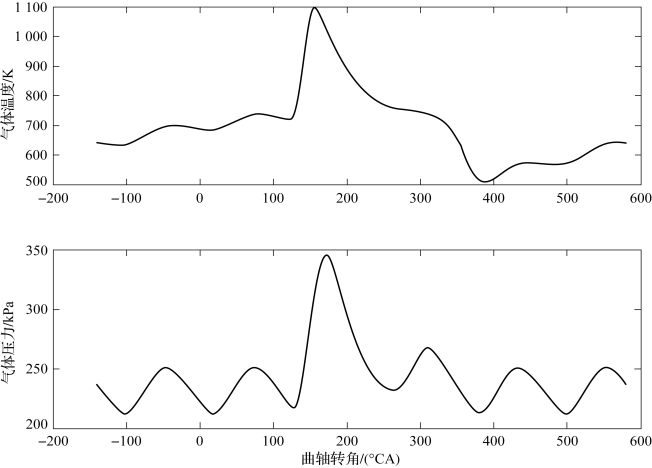

柴油机工作过程模拟还可以给出其他许多结果,这里只给出标定工况下的部分参数计算结果,如图7.5.14~图7.5.16所示。

图7.5.14 标定工况下气缸内燃气温度计算结果

图7.5.15 标定工况下排气支管内废气温度和压力计算结果

图7.5.16 标定工况下排气总管内废气温度、压力和流速计算结果

2)瞬态计算结果

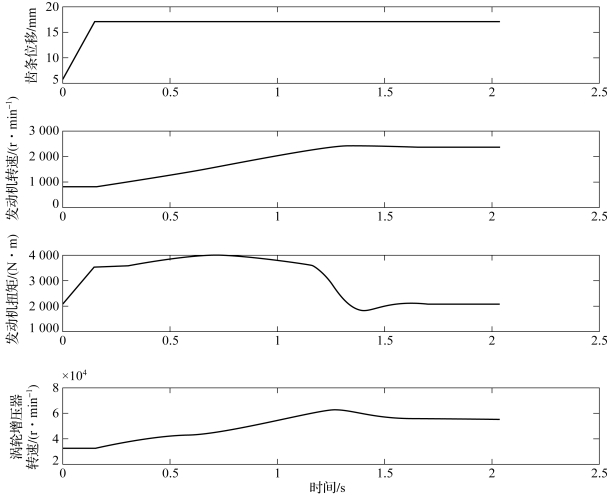

(1)柴油机负荷不变,油门突变。

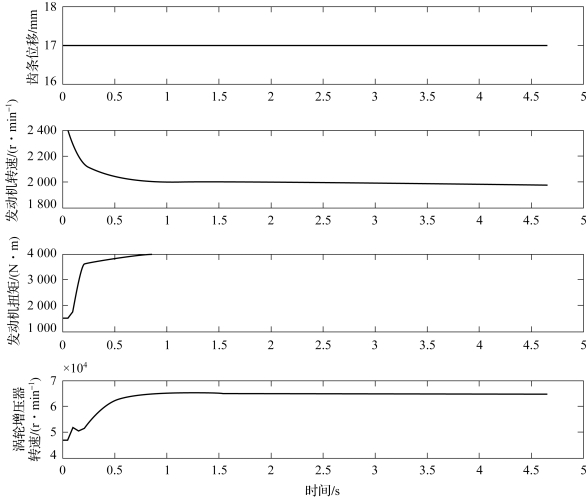

初始转速为800 r/min,初始油门开度为35%,负荷不变,油门突增到100%,对应的模拟结果如图7.5.17所示。由图可见,发动机转速、扭矩,涡轮增压器转速都有一个从不平衡状态逐渐波动最后趋向稳定的过程;当重新进入稳定运行状态后,发动机转速、涡轮增压器转速都比初态值高,而发动机输出扭矩稳定于初始扭矩值。

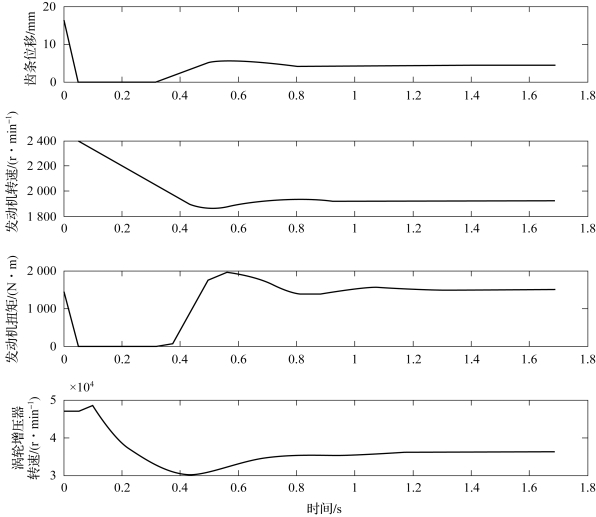

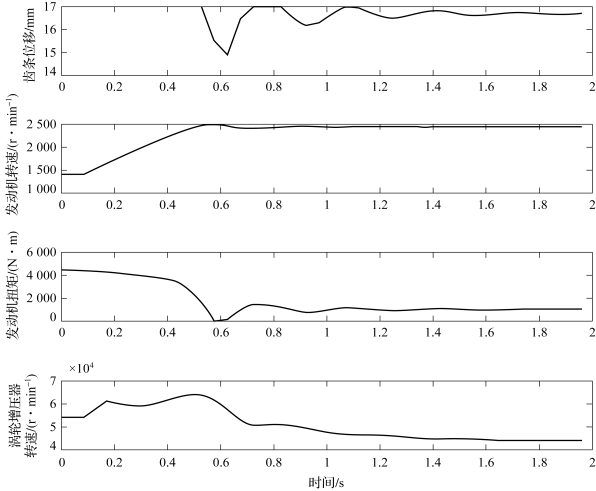

初始转速2 400 r/min,油门开度100%,负荷不变,油门突降为80%,对应的模拟结果如图7.5.18所示。由图可见,齿条位移也有较大的波动;当重新进入稳定运行状态后,齿条位移、发动机转速、涡轮增压器转速都比初态值低。

(2)柴油机油门不变,负荷突变。

初始转速2 400 r/min,油门开度100%,油门不变,负荷突增为4 000 N·m,对应的模拟结果如图7.5.19所示。

初始转速1 400 r/min,油门开度为100%,油门开度保持不变,负荷突降为1 000 N·m,对应的模拟结果如图7.5.20所示。

2.计算实例2

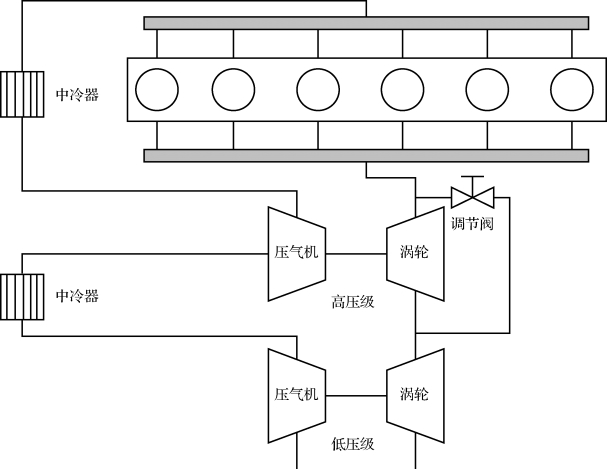

某大功率柴油机采取了两级增压加两级中冷的性能强化措施,气缸共有两排、呈V形对称布置,其单侧气缸排结构如图7.5.21所示。柴油机工作时,新鲜空气经两级压缩两级中冷提高进气密度;新鲜空气在进气门开启时流入气缸,与燃油混合燃烧后产生的废气经排气门流入排气系统;两级涡轮从废气中回收能量,用以驱动一级二级压气机工作。

图7.5.17 负荷不变、油门突增时的计算曲线

图7.5.18 负荷不变、油门突降时的计算曲线

图7.5.19 油门不变、负荷突增时的计算结果

图7.5.20 油门不变、负荷突降时的计算结果

图7.5.21 柴油机一侧气缸排结构示意

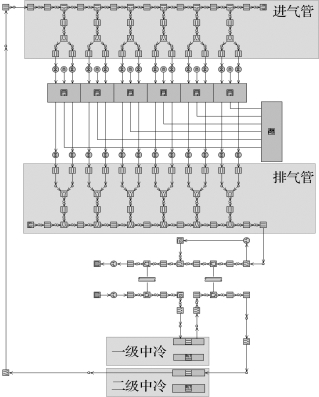

利用GT-ise软件建立该柴油机单侧气缸排的稳态工作过程计算模型,如图7.5.22所示,基于该模型计算环境压力和温度对柴油机工作的影响。

图7.5.22 基于GT-ise的某型柴油机一侧气缸排工作过程计算模型

1)气缸内及进排气管参数计算

取环境压力为1.013 25 bar(1 bar=100 kPa)、环境温度为25℃、转速为4 200 r/min、油门为100%,计算得到气缸内及进排气管参数随曲轴转角的变化。

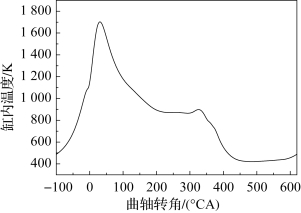

柴油机气缸内压力和温度随曲轴转角的变化规律分别如图7.5.23和图7.5.24所示,缸内最大爆发压力为232.17 bar,出现在压缩行程上止点后7.15℃A;缸内瞬时平均温度的最大值为1 445℃,出现在压缩行程上止点后29℃A。

图7.5.23 气缸内压力随曲轴转角的变化规律

图7.5.24 气缸内温度随曲轴转角的变化规律(https://www.xing528.com)

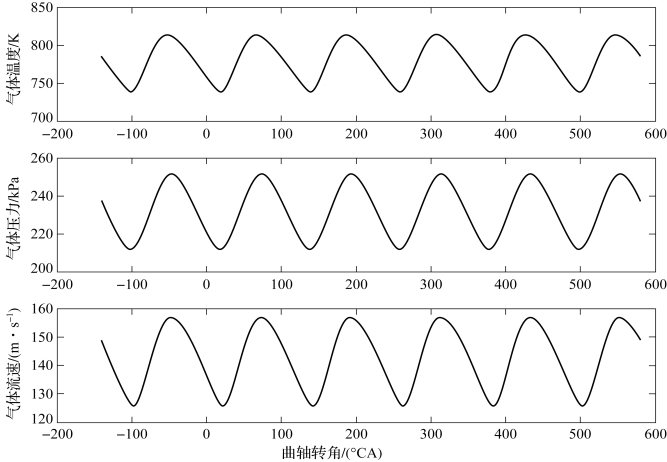

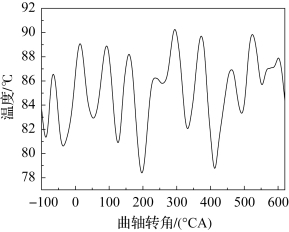

柴油机进气管压力、温度和平均流速随曲轴转角的变化规律如图7.5.25~图7.5.27所示,最高进气压力为5.25 bar,最低进气压力为4.66 bar,平均进气压力为4.831 bar;最高进气温度为90℃,最低进气温度为79℃,平均进气温度为83℃。进气压力保持在5个大气压左右,保证了柴油机充足的进气,也显示了二级涡轮增压系统强大的增压能力;在保持较大压力升高的同时使温度维持在84℃左右,上下波动不超过6℃。

图7.5.25 进气管压力随曲轴转角变化规律

图7.5.26 进气管温度随曲轴转角变化规律

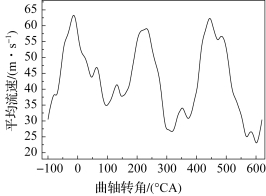

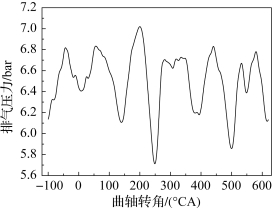

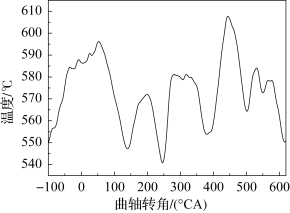

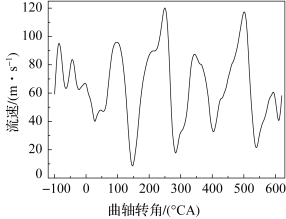

计算得到的排气管压力、温度和平均流速随曲轴转角的变化规律如图7.5.28~图7.5.30所示。由计算结果可见:排气管内最大压力达到了7.12 bar,最低压力为5.70 bar,平均压力为6.28 bar;排气管内最高排气温度为607.76℃,最低排气温度为540.08℃,平均排气温度为574℃。

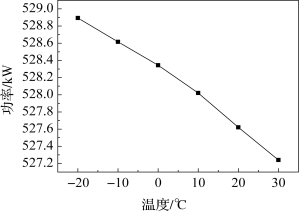

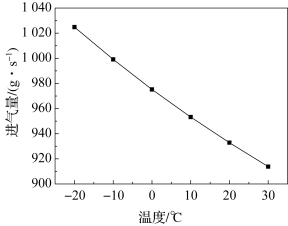

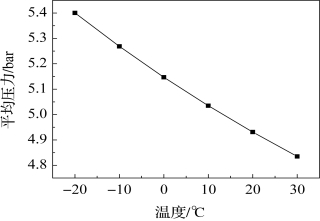

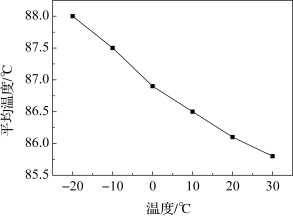

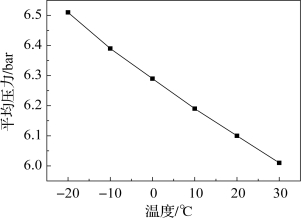

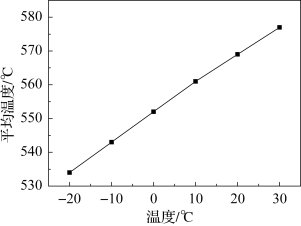

2)环境温度对柴油机工作的影响

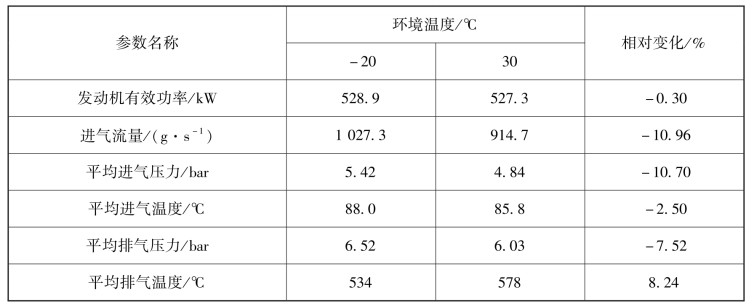

取环境压力为1.013 25 bar,环境温度分别为30℃、20℃、10℃、0℃、-10℃、-20℃,计算分析环境温度对柴油机工作的影响,结果如图7.5.31~图7.5.36所示,随着环境温度的升高,柴油机功率、进气流量、平均进气压力、平均进气温度、平均排气压力降低,平均排气温度升高;30℃与-20℃时各参数的变化对比如表7.5.2所示。

图7.5.27 进气管平均流速随曲轴转角变化规律

图7.5.28 排气管压力随曲轴转角变化规律

图7.5.29 排气管温度随曲轴转角变化规律

图7.5.30 排气管平均流速随曲轴转角变化规律

图7.5.31 柴油机功率随环境温度变化规律

图7.5.32 柴油机进气量随环境温度变化规律

图7.5.33 平均进气压力随环境温度变化规律

图7.5.34 平均进气温度随环境温度变化规律

图7.5.35 平均排气压力随环境温度变化规律

图7.5.36 平均排气温度随环境温度变化规律

表7.5.2 30℃与-20℃环境温度条件下柴油机工作参数对比

随着环境温度的升高,环境空气密度降低,使得发动机进气流量下降,发动机有效功率减小;燃烧总产热量中转化为有效功比例降低,导致发动机热负荷增加,废气带走的热量增加,使得平均排气温度和涡前温度升高;排气流量随进气流量的减小而减小,且减小的程度大于平均排气温度升高的程度,使得平均排气压力降低;随着环境温度的升高,环境空气密度降低,导致发动机进气压力降低,且进气量减小的程度大于进气压力降低的程度,依据理想气体状态方程,可知进气温度降低。

3)环境压力对柴油机工作的影响

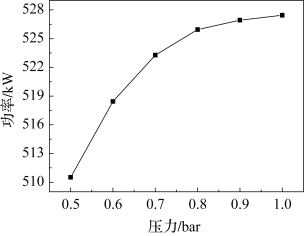

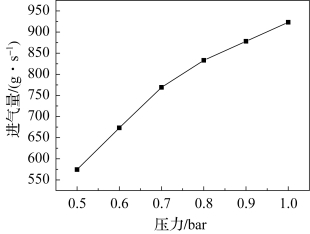

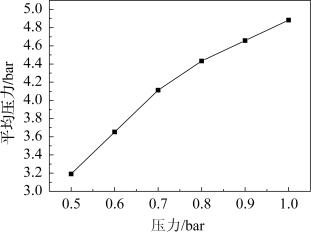

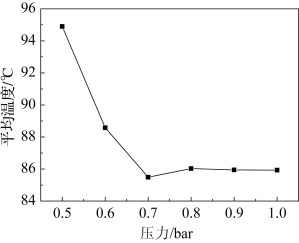

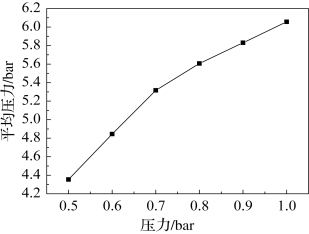

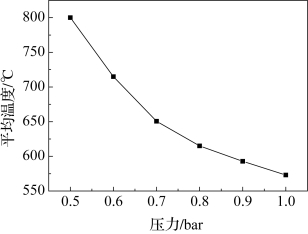

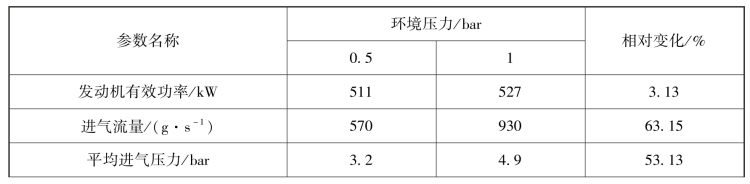

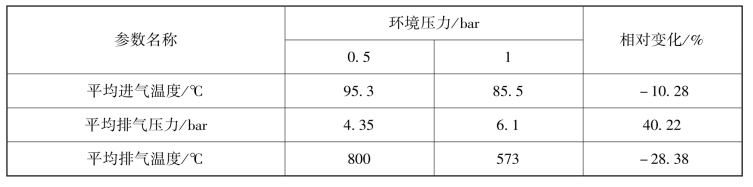

取环境温度为25℃,环境压力分别为1.0 bar、0.9 bar、0.8 bar、0.7 bar、0.6 bar、0.5 bar,计算分析环境压力对柴油机的影响,结果如图7.5.37~图7.5.42所示,随着环境压力的升高,柴油机功率、进气流量、平均进气压力、平均排气压力升高,柴油机平均排气温度降低,平均进气温度总体呈降低趋势;1 bar与0.5 bar时各参数的变化对比如表7.5.3所示。

随着环境压力的升高,环境空气密度增大,发动机进气流量增加,发动机有效功率增大;燃烧总产热量中转化为有效功比例增加,废气带走的热量减少,且废气流量随进气流量增加,使得平均排气温度降低;排气流量随进气流量的增大而增大,增大的程度大于平均排气温度降低的程度,使得平均排气压力升高;发动机进气压力随环境压力的升高而升高,且进气量增加程度大于进气压力升高程度,依据理想气体状态方程,可知进气温度降低。

图7.5.37 柴油机功率随环境压力变化规律

图7.5.38 柴油机进气量随环境压力变化规律

图7.5.39 平均进气压力随环境压力变化规律

图7.5.40 平均进气温度随环境压力变化规律

图7.5.41 平均排气压力随环境压力变化规律

图7.5.42 平均排气温度随环境压力变化规律

表7.5.3 0.5 bar与1 bar环境压力条件下柴油机工作参数对比

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。