车辆传动装置中的传动箱、变速机构、转向机构和减速器基本上都采用齿轮传动装置。进行车辆动力学性能分析时,仅以传动比方式进行简化,而惯性影响往往用质量增加系数来近似代替。如果要进行传动部件扭振或可靠性分析,还要考虑齿轮传动每一环节的转动惯量和扭转刚度的影响。齿轮传动转动惯量的计算在上一小节已介绍,而扭转刚度计算在本小节来说明,齿轮传动的转动挠度等于扭转刚度的倒数。

1.非行星式齿轮传动

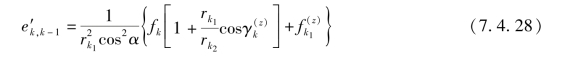

每一个齿轮或齿轮箱都有一个动态当量,此动态当量是相对于广义坐标的真实值建立的,如图7.4.10所示,相邻齿轮的动态当量简化后可以相互组合。

动态当量的挠度由下列公式计算得出。

图7.4.10(a)方案挠度的计算公式为

图7.4.10(b)方案挠度的计算公式为

![]()

图7.4.10(c)方案挠度的计算公式为

图7.4.10 各种不同方式的齿轮啮合简图(左侧)和动态当量图(右侧)

(a)单齿轮对啮合;(b)三齿轮啮合;(c)塔形双齿轮对啮合;(d)轴接双齿轮对啮合

图7.4.10(d)方案挠度的计算公式为

式中 α——啮合角;

![]() ——在节点处k齿轮与相邻的k-1和k+1齿轮间的角度;

——在节点处k齿轮与相邻的k-1和k+1齿轮间的角度;

rk——相应齿轮的基圆半径;

fk、fk1、fk2、fk1,k2——变形引起的线性换算挠度;

![]() ——节点处弯曲和接触变形齿轮线性换算挠度。

——节点处弯曲和接触变形齿轮线性换算挠度。

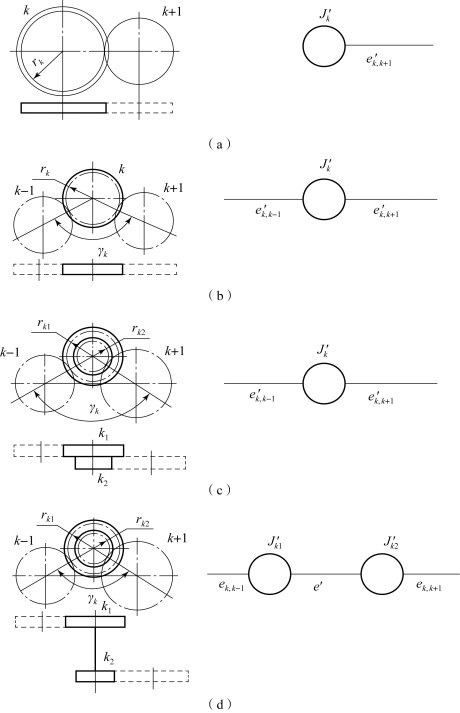

角度![]() 与齿轮啮合方式(见图7.4.11)有关,并可通过下列公式计算:

与齿轮啮合方式(见图7.4.11)有关,并可通过下列公式计算:

图7.4.11 齿轮双极啮合形式

(a)拉动k齿轮;(b)推动k齿轮;(c)k齿轮作为主动轮

拉动k齿轮时,如图7.4.11(a)所示,![]() ;

;

推动k齿轮时,如图7.4.11(b)所示,![]() ;

;

k齿轮作为主动轮时,如图7.4.11(c)所示,![]() =π-γk。

=π-γk。

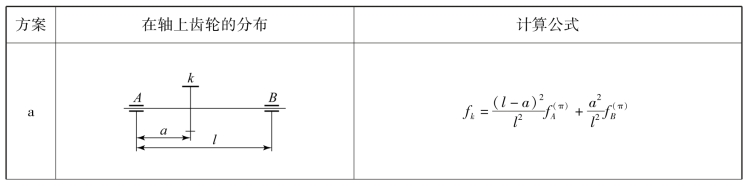

刚性齿轮挠度与齿轮在轴上的分布有关(见表7.4.1),计算公式为

![]()

式中 bk——齿轮的宽度(m);

K(z)——经验系数,k(z)=3×10-11(m2/N)。

表7.4.1 齿轮线性挠度计算

续表

表7.4.1中,f(π)A 、f(π)B 表示的是线性挠度。滚动轴承的径向挠度(https://www.xing528.com)

式中 d、D、b——轴承内径、外径和宽度(m);

![]() ——经验系数(m2/N)。

——经验系数(m2/N)。

对于标准系列滚柱轴承,系数![]() 等于0.52×10-10,宽系列轴承为0.33×10-10;对于短圆柱滚柱轴承,窄系列为0.65×10-10,宽系列为0.43×10-10;双排滚柱轴承为0.4×10-10,单排滚珠轴承为3×10-10。如果轴承拉紧安装,那么

等于0.52×10-10,宽系列轴承为0.33×10-10;对于短圆柱滚柱轴承,窄系列为0.65×10-10,宽系列为0.43×10-10;双排滚柱轴承为0.4×10-10,单排滚珠轴承为3×10-10。如果轴承拉紧安装,那么![]() 的值减少50%;

的值减少50%;![]() =1~2.5。

=1~2.5。

当加工精度较高或内环锥度配合时,![]() 取较小值;当按照第七精度等级加工(绞孔和精磨轴颈)或安装多个轮时,

取较小值;当按照第七精度等级加工(绞孔和精磨轴颈)或安装多个轮时,![]() 相应地变大。

相应地变大。

3个节点的轴承动态当量示意图的轮盘结构比较复杂。实际计算中合理地将3个弹性连接的动态当量依据节点数进行简化。这时,取某一功率传输方向为主要方向,齿轮动态当量挠度的确定方法与带有两个节点的齿轮相同。主环节的分支可以看作是独立的齿轮传动系统。

当轴承支点为减振结构时,齿轮传动动态当量弹性连接的能量吸收系数可取0.4。考虑振动时齿轮接触点处的阻力作用,齿轮质量的能量吸收系数取0.1。

2.行星式齿轮传动

行星式齿轮传动动态示意图要考虑内部的弹性连接。行星齿轮具有对称性,可认为行星传动机构的中心轮不受轴向力作用,它们的合成转动挠度主要由行星齿轮和齿轮的形变产生。

与非行星式齿轮传动不同,行星式齿轮传动动态模型中行星式齿轮机构中的一部分不能相对于另一部分简化掉。尤其是针对行星式变速箱来说,其传动过程中单个环节的速度比发生变化。由于包括离合器等在内的支承结构的不同,因此行星齿轮传动的动力学示意图各异,但动态当量的内涵不变,变速箱外传动元件的弹力惯性参数值不变。

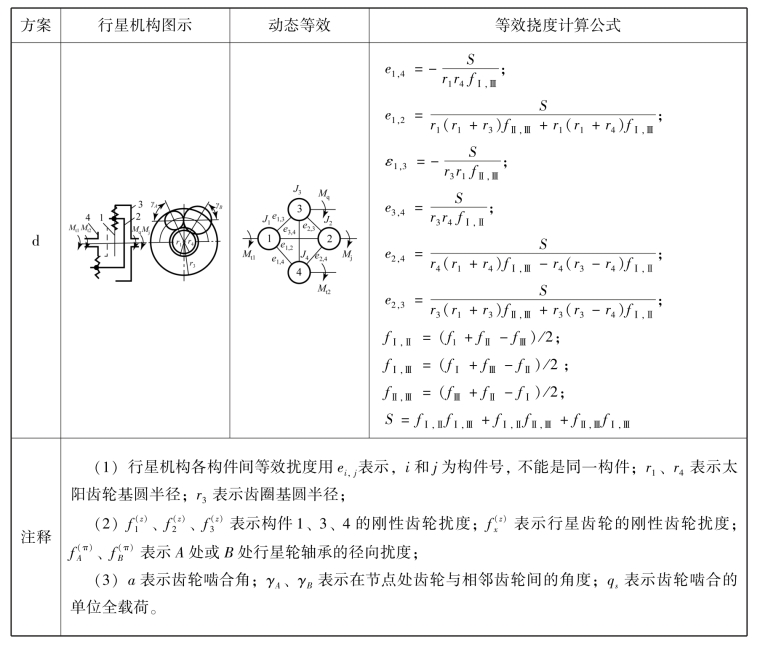

在军用履带车辆的传动装置中使用3节点或4节点的行星齿轮系统。最为常见的是带有3个节点的齿轮传动装置(包括太阳轮、齿圈和框架),如表7.4.2中方案a所示。利用齿轮二次啮合可以得到3节点行星齿轮装置(表7.4.2中方案b、c)和双太阳轮的4节点行星齿轮装置(表7.4.2中方案d)。

表7.4.2 行星机构动态模型

续表

行星齿轮装置单个轮齿的线性挠度等于依照式(7.4.32)计算得出结果的二倍,轴承挠度可以利用式(7.4.33)计算。

行星齿轮做牵连运动和相对运动时可以简单地认为是没有惯性的,只在计算框架惯性矩时考虑齿轮质量的惯性矩。弹性连接中行星齿轮传动系统的动态当量能量吸收系数取0.4,齿轮质量的能量吸收系数为0.1。

3.条件刚性减速连接的动态当量

过渡工况中(如当摩擦元件起动时)固有振动的整个频谱受到干扰,该固有振动只有在与控制信号作用时间相比得出不可忽视的低频半周期振动时,才会在实际过程中显示出来。当使摩擦元件闭锁时,摩擦接触点增压油缸充满(液体)后,控制压力在0.02~0.10 s内急剧上升到额定值,半周期减少4~5倍的高频振动实际中是不存在的。因此,在动力传动动态模型中,当动力学原理图的基本组成部分的分频率在50~60 Hz范围时,分析过渡工况只考虑具有较大柔韧性的弹性部分。多数情况下,传动过程中只需考虑3~5个弹性连接,只在一些个别情况下分析6~8个或更多的弹性连接。

由于只考虑频率与摩擦离合器起动作用时间相当的振动(频率为10~20 Hz),计算摩擦元件起动参数时还可以使用更简单的示意图,即传动中只有1~3个弹性连接,特殊情况下,刚体动力学示意图则不考虑弹性组合。

动力学结构示意图的规范化元件构成齿轮传动的刚性动态当量,该示意图表示传动基本部件的传动连接。

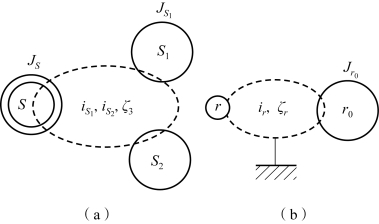

如图7.4.12(a)所示,刚性差速式连接动态简图中包括两个圆和一条闭合曲线(点划线)表示的相关量,通过这条闭合曲线将相关质量块和两个独立质点连接起来,并用动力学微分方程式表示,即

式中 ![]() ——质点S的速度;

——质点S的速度;

![]() ——质点S1、S2的速度;

——质点S1、S2的速度;

![]() ——传动比。

——传动比。

在差速器中可以认为任意两接点是独立质点,而第三个是非独立点。根据式(7.4.34),具有相应的传动比的任何两接点组合(摩擦对)受到第三个接点的阻碍。

图7.4.12 刚性减速连接动态简图

(a)差速式;(b)单一式

如图7.4.12(b)所示,单一式减速连接的动态模型示意图包括一个无质量的运动点r和一条将该运动点与质点r0组合在一起的闭合曲线,第三个基本要素是固定端。单一式减速连接是差速式连接的特殊情况(一个元件总是固定在机身上)。点r和r0传动连接通过方程表示为

![]()

式中 ![]() ——质点r的速度;

——质点r的速度;

![]() ——质点r0的速度;

——质点r0的速度;

ir——传动比。

离合器全部质量的惯性矩作用在独立质点的一个输入端,动力学相关的二阶输入端可以认为是“零”作用或无惯性作用的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。