为了确保工程质量与施工安全,浇筑水下混凝土以前,要进行一系列的准备工作。主要有水下清基、水下立模、搭设施工平台及仓面布置等。

1.水下清基

不论是在水下覆盖层或岩石基础上建造水工建筑物,一般都需在浇筑水下混凝土前清理水下基础,挖除建筑物基础上的软弱、疏松部分,清除散布在仓面底部的各种杂物,以便改善地基承载力,提高建筑物的稳定性、基础防渗性、抗冲能力和减少沉陷量。

水下清基深度是根据工程结构要求、地基情况、水下清基条件及工程进度综合分析决定。清基范围要满足水下立模要求,一般不小于仓面外轮廓线以外1.5~2m(沉井、沉箱、管柱等整体预制模板除外)。对要求整平及加垫层的基床,清基范围应不小于水下抛石或砂砾基床设计宽度(一般为不小于上部建筑物宽度的1.5~2倍)。

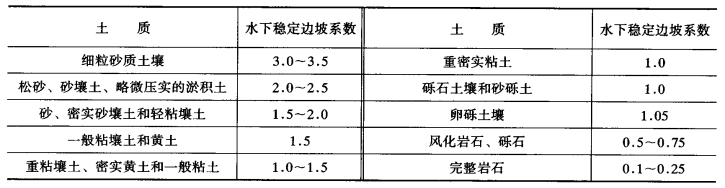

水下开挖边坡应不陡于天然状态下的水下稳定边坡,见表3-51。

表3-51 水下稳定边坡

水下基础清理一般包括水下破碎松动、水下开挖出渣和基础面清理三个步骤。

2.水下立模

水下浇筑混凝土的仓面模板不仅是保证建筑物设计形状和尺寸的必要条件,而且是隔断水域造成静水浇筑条件的手段。模板在水下架立、拆除比在陆地上困难得多。

为了适应水下施工的特殊环境,对水下模板的一般要求是:能满足建筑物的轮廓尺寸要求;能承受未凝固的水下混凝土拌和物的侧压力;在水压力、流速、波浪等作用及其他特殊情况下保持不变形、不渗漏;模板结构应使装拆简便、迅速、经济可靠。

水下立模方法应根据不同水下施工条件、建筑物使用条件、采用的水下浇筑方法、模板类型等因素综合考虑。常用的水下立模型式有以下几种。

(1)水下直接立模。在水下仓面组装模板支架,然后在支架上固定散装或拼装好的模面板,形成与周围水域隔绝的浇筑仓面。

采用这种立模方法灵活机动,不需大型设备;一次立模面积可以很大,也可以很小;能适应比较复杂的水下地形条件。但需要进行大量潜水作业,耗木材较多,且受到施工地点的水深、波浪和流速的严格限制。适用于水深不超过9m、流速不大于0.5m/s、立模区浪高在0.5m以下、水下基础清理基本满足要求的施工水域。

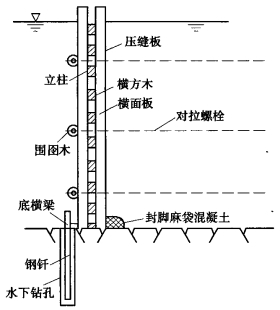

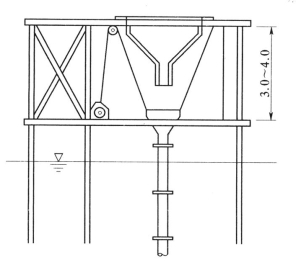

水下模板由排架和模面板组成。排架起施工通道、水面工作台及固定模面板等作用。模面板钉在由底横梁、立柱、围囹木、横方木、对拉螺栓组成的定位支架上,如图3-29所示。

横面板以采用竖拼板为宜,以便水上拼成宽30~50cm的一次出水的整体。由水上工人下插,潜水员只在水下定位钉固。若采用横板则水上难以架立操作,下沉钉板困难。

(2)整体预制模板。事先在陆地预制整体围壁模板——沉井、沉箱、套箱、管柱、过流浮箱及其组合结构。它们既是水下混凝土的模板,又是混凝土结构物的组成部分,还可作为结构的护面板、施工的承重台。

图3-29 水下直接立模结构图

沉井、沉箱和管柱结构能在深厚覆盖层中下沉至基岩面或嵌进基岩内,从而减少水下清基范围和清基工程量。我国采用这种方法的施工水深超过80m,浮运沉井的平面尺寸已达24m×41m。缺点是,施工期不能承受很大的流速和落差,施工技术较为复杂,须大型起吊、下沉设备,造价昂贵。

(3)支架插板模板。先下沉由型钢制成的模板支架,即钢围囹。然后沿支架导向槽下插各种类型的模面板,形成与周围水域隔开的仓面。

当基底比较平整又有足够的起吊能力时,也可以采取支架带模面板下沉的整体式模板。采用这种立模方式比整体预制模板所需的一次起吊重量要轻,简化起吊设备;能适应水下地形高低起伏不平的变化;还能回收部分构件和材料。但耗费钢材较多,施工时的流速和水面落差受到限制。

(4)插板支座组合模板。在两侧有支座情况下,沿上、下游面支座下沉各种能承受较大落差的结构。例如带有钢筋网的钢栅插板结构,然后向钢栅空腔内抛石改流,沿钢栅导向槽下插模面板。闭气后,通过水下压浆将抛石胶结成水下压浆混凝土。

采用这种立模方法,可以承受巨大落差(我国采用这种方法,未插模面板时承受的实际落差1.3m,形成水下压浆混凝土中的实际最大落差达13m),从而达到改流(或截流)与同时形成水下混凝土结构两个目的。(https://www.xing528.com)

(5)水下迭垒模板。用袋装混凝土、预制混凝土块、托架式迭梁等在水下迭垒形成与周围水域封闭的浇筑仓面。一般用在水深不深,不便架立其他模板的地方。

3.工作平台

位于浇筑仓面上的工作平台,用于运输器材和混凝土等,施工交通和施工操作平台,主要承受浇筑设备及其操作产生的荷载。

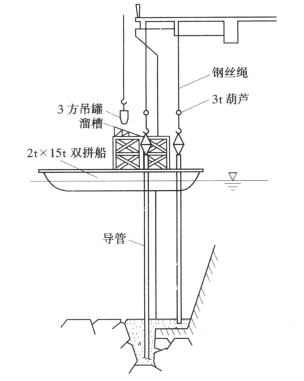

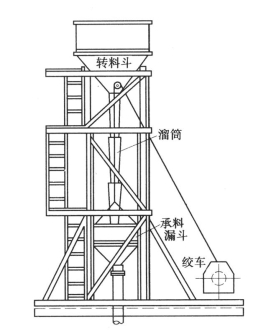

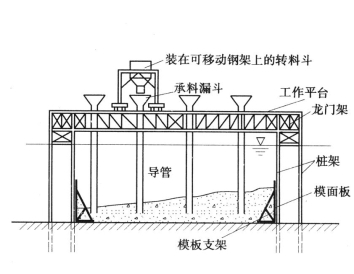

用于浇筑水下混凝土用的工作平台分浮式及固定式平台两种。浮式工作平台架设在驳船、浮箱、浮筒上,如图3-30。固定式工作平台通过支架固定在仓面上,如图3-31。

图3-30 浮式工作平台

图3-31 固定式工作平台

采用导管法浇筑水下混凝土的施工平台一般采用双层面板形成上下两层工作平台,如图3-32。下层专门用于导管升降操作。

转料斗固定在上层工作平台上,承料漏斗及导管则通过可以提升导管的链滑车或小型卷扬机悬挂在上层平台的横梁上。吊挂高度应比最长的拆卸导管节高0.3~1.0m。两层平台的垂直间距4m。间距过小会影响导管的提升和装卸。当间距超过3m时,要在转料斗下口挂缓冲溜筒,如图3-31所示。

为防止仓顶溅落的零星混凝土直接落入仓内,上层平台面板应密缝。浇筑时,混凝土熟料由转料斗经承料漏斗进入导管。工人在下层平台上操作导管。

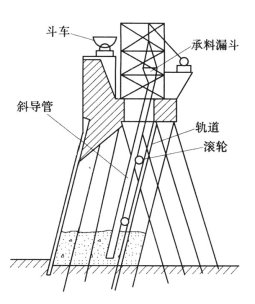

当转料斗装在可以移动的运输设备上时,采用只有一层面板的工作平台,如图3-33。浇筑时,可依次把转料斗移至各导管的承料漏斗上卸料。

4.仓面布置

浇筑水下混凝土用的导管、输送管或柔性管,为便于提升和使混凝土拌和物能从导管中心下落避免分离,应以铅直状态悬吊在工作平台的面板上。但在浇筑斜桩或斜仓面的水下混凝土时,导管只能倾斜布置。若不采取措施,导管内注满混凝土后,会出现重心偏后,产生偏斜,使导管下端管口部分向前跳动,造成混凝土拌和物严重分离。因此需要设置固定斜度的轨道:用若干个滚轮固定斜导管的坡度,如图3-34,并可沿轨道上下滑动,而不会产生偏斜和跳动。

图3-32 双层工作平台(单位:m)

图3-33 单层工作平台

图3-34 斜导管固定方法

导管平面布置必须使整个仓面都在导管作用半径范围内(最大作用半径不宜超过4.5m,导管间距不大于6m)。

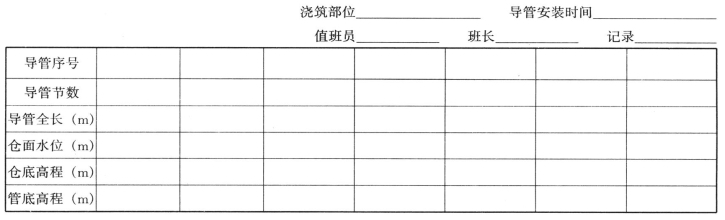

此外,还要根据实际情况适当调整导管位置:在基础地形复杂、障碍物多及可能漏浆地方宜布置密些;深水浇筑混凝土出事故难以补救及要求浇筑质量高的部位,应考虑在浇筑的导管旁边另有导管取代;四周导管比中间布置要密些;在泥浆中浇筑水下混凝土时,导管布置应比清水环境密些,且控制相邻导管间距不大于3.5m,距模板或槽壁的距离不大于1~1.5m。导管布置后,应填写导管下插记录表,如表3-52所示,然后绘制导管布置图并作必要的情况说明。

表3-52 导管下插记录表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。