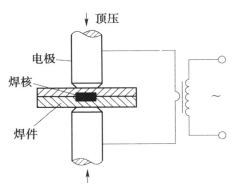

钢筋电阻点焊是将两钢筋安放成交叉叠接形式,压紧于两电极之间,利用电阻热熔化母材金属,加压形成焊点的一种压焊方法,点焊过程示意见图2-47。焊接钢筋骨架和钢筋网片时常常使用点焊法。其主要工艺过程如下:

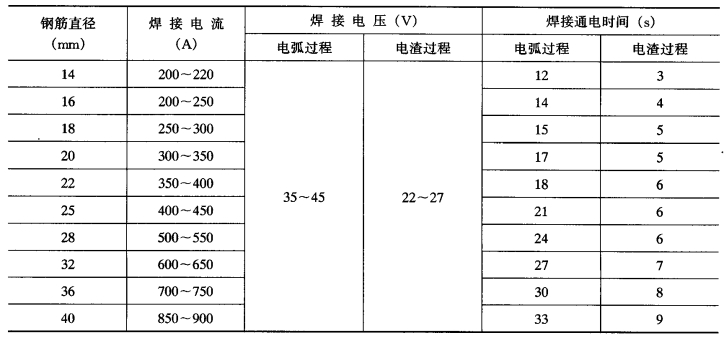

表2-28 电渣压力焊焊接参数

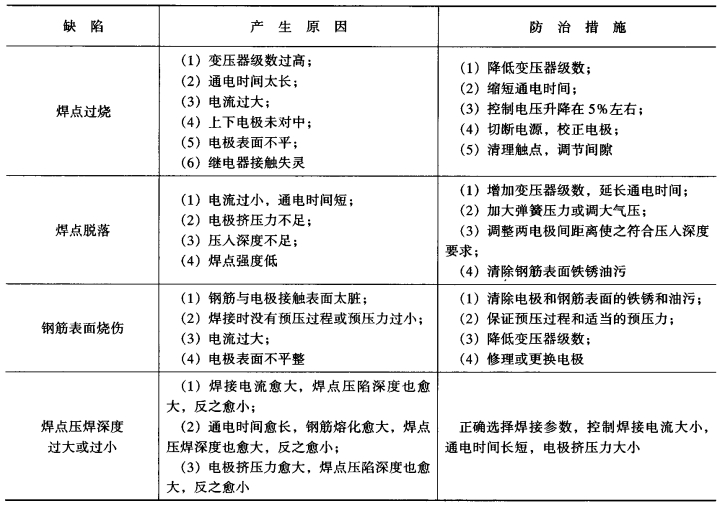

表2-29 电渣压力焊接头焊接缺陷及防治措施

点焊具有如下特点:

(1)点焊时对连接区的加热时间很短,因而焊接连度快。

(2)点焊只消耗电能,不需要填充材料或焊剂、气体等。

(3)点焊质量主要由点焊机保证,操作简单,机械化、自动化程度高,生产率高。

(4)工人劳动强度低,劳动条件良好。

(5)与绑扎连接相比,节约了绑扎搭接部分所消耗的钢材和铅丝。

图2-47 点焊过程示意

(6)用点焊代替绑扎,成品刚性好,便于运输。

(7)由于焊接通电是在很短时间内完成的,需要用大电流及施加压力,所以点焊过程的程序控制较复杂。焊机电容量大,设备的价格昂贵。

(8)焊点无损检验较困难。常用点焊机有单点点焊机(可以焊接较粗钢筋)、多头点焊机(一次可焊数点,主要用于焊钢筋网)和悬挂式点焊机(电极移动而焊件固定,可焊平面尺寸大的钢筋骨架或钢筋网)。

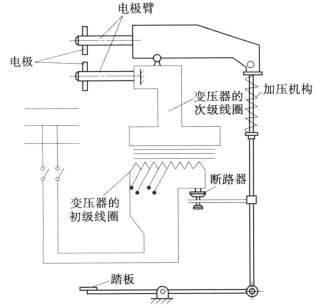

固定式点焊机的基本构造见图2-48,主要由加压机构、焊接回路、电极等组成。

(一)焊件选择

(1)电阻点焊适用于Ⅰ~Ⅱ级钢筋、冷扎带肋钢筋和冷拔低碳钢丝。当焊接不同直径的钢筋时,若较小钢筋的直径小于10mm,大小钢筋直径之比不宜大于3;若较小钢筋的直径为12~14mm时,大小钢筋直径之比不宜大于2。

(2)焊接网的纵向钢筋可采用单根钢筋或双根钢筋;横向钢筋应采用单根钢筋(见图2-49)。

(3)焊接网的纵向、横向钢筋均为单根钢筋时,钢筋的直径应符合下式要求:

图2-48 固定式点焊机

![]()

式中 dmin——较细钢筋的公称直径;

dmax——较粗钢筋的公称直径。

(4)当焊接网不纵向钢筋采用双根钢筋时,钢筋的直径应符合下式要求:

![]()

式中 dl——横向钢筋的公称直径;

dt——双根钢筋之一的公称直径。

(二)点焊工艺参数的选择

为了保证点焊质量,必须正确选择点焊的焊接参数。点焊的主要参数有:电流强度通电时间、电极压力等。

图2-49 焊接网钢筋布置

图2-50 点焊参数之关系

1.焊接电流强度

焊接电流强度是指点焊时电极通过钢筋的电流大小。焊接电流强度的调节是通过点焊机变压器的分极转换开关的调节实现的,所以一般焊接电流这个参数由变压器级次的高低来反映,变压器级次高则焊接电流大,变压器级次低则焊接电流小。

焊接电流的确定与钢筋直径的大小和通电时间长短有关,其间的函数关系可以表述为:焊接电流和焊接钢筋直径成正比,与通电时间成反比。

用大电流、短时间的规范,压入深度小,热影响区小,焊件变形小,电极磨损慢,电能损耗小,生产效率高。但要求电功率大和控制精确,容易产生飞溅。

2.焊接时间

点焊机的焊接时间由四部分组成:预压时间、通电时间、锻压时间、休息时间。这个过程用图2-50表示。

预压时间:即是钢筋放大电极之后,已加上电极压力,但尚未通上焊接电流的时间。

通电时间:为已通上焊接电流的时间。

锻压时间:是焊接电流切断后,电极压力持续至消失的时间。

休息时间:是指电极工作停歇间隔时间。

在上述四段时间中,通电时间是和焊接质量密切相关的,因此焊接参数主要是指通电时间。不同情况点焊主要技术参数的关系前边已经叙述,如采用DN3—75型点焊机焊接Ⅰ级钢筋和冷拔低碳钢丝时,焊接通电时间应符合表2-30的规定(点焊Ⅱ级钢筋或冷轧带肋钢筋时,焊接通电时间可延长20%~25%)。

在可能的情况下,应采用大焊接电流、短通电时间的焊接参数,即强焊接参数。对于冷处理钢筋,则必须采用强参数。

表2-30 DN3—75型点焊机电流焊接通电时间表 (单位:s)

3.电极压力

电极压力是钢筋点焊时,从预压到锻压过程中最高的焊接压力。在一定的焊接电流和通电时间的条件下,还必须确保适当的电极压力,只有这样,才能保证焊点质量。而电极压力主要和钢筋直径有关,焊接钢筋直径大,电极压力也大,它们成正比关系。当采用DN3—75型点焊机焊接Ⅰ级钢筋和冷拔低碳钢丝、Ⅱ级钢筋和冷轧带肋钢筋时,电极压力应符合表2-31的规定。

表2-31 DN3—75型电极压力(N)表

4.压入深度

在焊接骨架或焊接网的电阻点焊中,两钢筋(钢丝)相互压入的深度dy(见图2-51)称为压入深度。

图2-51 压入深度

焊点的压入深度应符合下列要求:

(1)热轧钢筋点焊时,压入深度为较小钢筋直径的30%~45%。

(2)冷拔低碳钢丝及冷轧带肋钢筋点焊时,压入深度为较细钢筋(钢丝)直径的25%~35%。

5.电极直径

点焊时,电极的直径应按较细钢筋的直径选用,并应符合表2-32的规定。

具体实施时,通常是根据工件的材料和厚度,参考该种材料的焊接条件表选取。首先确定电极的端面形状和尺寸,其次初步选定电极压力和焊接时间,然后调节焊接电流,以不同的电流焊接试样。经检验熔核直径符合要求后,再在适当的范围内调节电极压力、焊接时间和电流,进行试样的焊接和检验,直到焊点质量完全符合技术条件所规定的要求为止。

(三)点焊操作要点

1.焊前准备

表2-32 电极直径

(1)焊件表面清理:施焊之前,应将焊点部位及其附近表面上的水、锈、氧化膜、油污和有碍焊接的杂物清除掉。

(2)焊件装配。

1)装配间隙一般不应超过0.5~0.8mm。

2)采用夹具或夹子将焊件夹牢。

3)焊接顺序及操作技术。

a.所有点焊的焊点尽可能在电流分流值最小的条件下点焊。(https://www.xing528.com)

b.定位焊点应选择在结构中有尺寸要求和不易变形的部位(如圆弧上、肋条附近等)。

c.焊件的焊接变形量应最小。

d.当接头的长度较长时,点焊应从中间向两端进行。

e.对于不同厚度铝合金焊件的点焊,除采用强规范外,还可以在厚件一侧采用球面半径较大的电极,以有利于焊点核心偏向厚件。

2.电极的选用

(1)平面电极:用于结构钢的点焊。工作部分的圆锥角为15°~30°。

(2)球面电极:用于铝合金的点焊。它的优点是易散热、易使核心压固,并且当电极稍有倾斜时,不致影响电流和压力的均衡分布,也不致引起内部和表面的飞溅。

(3)特殊电极:根据焊件的形状、开敞性等因素而专门设计的电极。

电极直接影响到点焊的质量,通常使用的点焊电极为锥体形,锥度一般为1∶5或1∶10。

3.选择合适的焊接参数

根据钢筋级别、直径及焊机性能等具体条件选择合适的焊接参数,如变压器级数、焊接通电时间和电极压力等。

4.进行空载试运转

点焊机空载试运转,观察有无异常,如不正常,应对焊机各部件进行检查,并排除故障。

5.完成焊接前的具体工作

按选定的焊接参数插好级数调节开关上的闸刀位置,调整好控制箱上的焊接时间(包括预压、通电、锻压、休息时间),调好电极压力及电极行程,最后接通电源,进行焊接。

(四)点焊注意事项

(1)钢筋必须无锈,经常保持电极与钢筋之间接触表面良好。

(2)焊机通电后,应检查电气设备、操作机构、冷却系统、气路系统以及机体外壳有无漏电现象。

(3)焊机工作时,气路系统、水冷却系统应保持畅通和无泄漏。气体必须不含水分,排水温度不应超过40℃。

(4)焊机的轴承和气缸的活塞、衬环等应定期润滑。

(5)焊接骨架和焊接网片的焊点应符合设计要求。设计未作规定时,钢筋的每个交叉点都应焊牢。

(6)在点焊钢筋的生产过程中,应随时检查制品的外观质量。如果发现焊接缺陷,可按表2-33查找原因并采取相应措施,及时消除。

表2-33 电阻点焊缺陷及防治措施

(五)点焊的质检

1.一般规定

(1)焊接骨架和焊接网片应作形状尺寸检查、外观质量检查和强度检验。非承重的骨架和网片可只进行外观检查,不作强度检验。

(2)凡钢筋级别、直径及尺寸相同的焊接骨架和焊接网应视为同一类型的制品,按每200件(焊接网尚可按30t)为一批,一周内不足200件(30t)的也按一批计算。

2.形状尺寸检查和外观检查

(1)取样。按同一类型制品分批检查。对焊接骨架,每批抽查10%,且不得少于3件;对焊接网,每批抽查5%,且不得小于3件。

(2)对焊接骨架检查结果的要求。

1)焊点处熔化金属应均匀。

2)压入深度应符合要求。

3)每件制品的焊点脱落、漏焊数量不得超过焊点总数的4%,且相邻两焊点不得有漏焊及脱落。

4)焊点应无裂纹、多孔性缺陷及明显的烧伤现象。

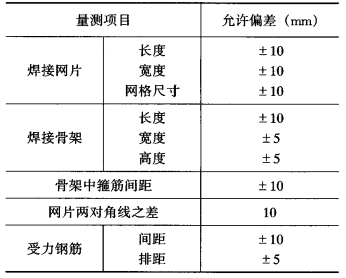

5)应量测焊接骨架的长度和宽度、高度,并应抽查纵、横方向3~5个网格的尺寸,其允许偏差应符合表2-34的规定。

6)对外观检查结果不符合上述要求时,应逐件检查,并剔出不合格品。对不合格品经整修后可提交二次验收。

表2-34 钢筋点焊制品外形尺寸允许偏差

(3)对焊接网检查结果的要求。

1)焊点处熔化金属应均匀。

2)压入深度应符合要求。

3)焊接网的长度、宽度及网格尺寸的允许偏差均为±10mm;网片两对角线长度之差不得大于10mm。

4)焊接网交叉点开焊数量不得大于整个网片交叉点总数的1%,并且在任意一根钢筋上开焊点数不得多于该根钢筋交叉点总数的1/2;焊接网最外边钢筋上的交叉点不得开焊。

5)焊接网组成的钢筋表面不得有裂纹、折叠、结疤、凹坑、油污及其他影响使用的缺陷;但焊点处可有不大的毛刺和表面浮锈。

3.强度检验

(1)对焊接骨架的要求。

1)取样:试件应从每批成品中切取,切取过试件的制品应补焊同级别、同直径的钢筋,其每边的搭接长度不应小于两个孔格的长度;当所切取试件的尺寸小于规定的试件尺寸时,或受力钢筋直径大于8mm时,可在生产过程中焊接试验用网片[见图2-52(a)],从中切取试件,抗剪试件的纵筋长度应不小于290mm,横筋长度应不小于50mm[见图2-52(b)];拉伸试件的纵筋长度应不小于300mm[见图2-52(c)]。

图2-52 焊接试验网片图

由几种钢筋直径组合的焊接骨架,应对每种组合作力学性能试验;热轧钢筋的焊点应作抗剪试验,试件应为3件;冷拔低碳钢丝焊点除作抗剪试验外,尚应对较细钢丝作拉伸试验,试件应各为3件。

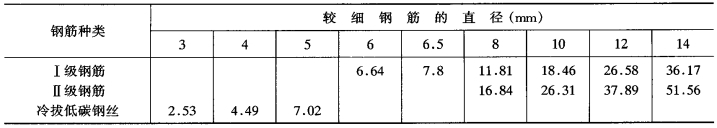

2)对试验结果的要求:焊点的抗剪试验结果应符合表2-35的规定;拉伸试验结果:实际抗拉强度值不得低于表2-36中乙级冷拔低碳钢丝的规定值。

表2-35 焊点抗剪力指标

表2-36 冷拔低碳钢丝的力学性能

试验结果中如有一个试件达不到上述要求,应取6个抗剪试件或6个拉伸试件对该项目进行复验。若复验结果仍有一个试件达不到上述要求,则应确认该批制品为不合格品。对于不合格品,经采取补强处理后,可提交二次验收。

若模拟试件试验结果达不到规定要求,则复验试件应从成品中切取;试件数量和要求应与初始试验时相同。

(2)对焊接网的要求。

1)试验项目:力学性能试验应包括拉伸试验、弯曲试验和抗剪试验。

2)拉伸试验:冷轧带肋钢筋或冷拔低碳钢丝的焊点应作拉伸试验。取样的试件数量应为纵向钢筋一个,横向钢筋一个;试件按图2-52(c)的试样切取,但其长度应考虑试验机两夹头之间的距离不应小于20倍试件受拉钢筋的直径(且不小于180mm);对于“双根钢筋”(见图2-49),非受拉钢筋应在离交叉焊点约20mm处切断。

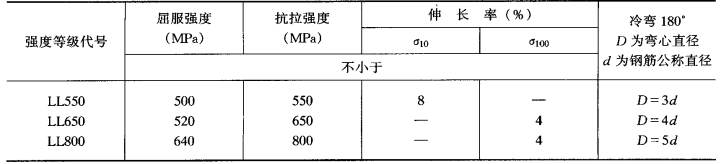

拉伸试验结果:实际抗拉强度值不得低于表2-37中LL550级的冷轧带肋钢筋或表2-36中乙级冷拔低碳钢丝的规定值。

表2-37 冷轧带肋钢筋的力学性能

3)弯曲试验:冷轧带肋钢筋的焊点应作弯曲试验。取样的试件数量应为纵向钢筋一个,横向钢筋一个;在“单根钢筋”焊接网中,试件应取钢筋直径较粗的一根,而在“双根钢筋”焊接网中,试件应取双根钢筋中的一根;试件长度应不小于200mm。

试验时,弯曲试件的受弯曲部位与交叉点的距离应不小于25mm;当弯曲至180°时,其外侧不得出现横向裂纹。

4)抗剪试验:冷轧带肋钢筋或冷拔低碳钢丝的焊点应作抗剪试验。取样的试件数量应为3个;试件应沿同一横向钢筋任意切取,其受拉钢筋为纵向钢筋;对于“双根钢筋”,非受拉钢筋应在焊点外切断,且不应损伤受拉钢筋焊点。

抗剪试验结果:3个试件实际抗剪力的平均值应符合下式要求:

![]()

式中 F——实际抗剪力,N;

A0——较粗钢筋的横截面面积,mm2;

σs—相应种类钢筋(钢丝)规定的屈服强度,MPa。对冷轧带肋钢筋,取表2-37之值(LL550级的取500MPa);对冷拔低碳钢丝,取表2-30的550MPa乘以0.65,即360MPa。

5)评定:当焊接网的拉伸试验、弯曲试验的结果不合格时,应从该批焊接网中再切取双倍数量试件进行不合格项目的检验;复验结果合格时,应确认该批焊接网为合格品。

焊接网的抗剪试验结果按平均值计算,如果不合格,应在取样的同一横向钢筋上所有交叉焊点取样检查;当全部试件平均值合格时,应确认该批焊接网为合格品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。