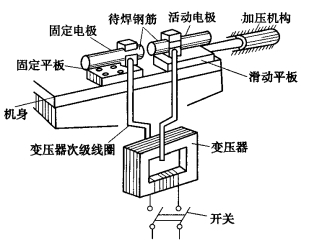

钢筋的闪光对焊是将两根钢筋安放成对接形式,利用对焊机,通以低电压的强电流,使两钢筋的接触点产生电阻热,熔化金属,并产生强烈飞溅,形成闪光,当钢筋加热到接近熔点时,迅速施加顶锻压力,使两根钢筋焊接在一起,形成对焊接头,图2-36是对焊机的工作原理图。

对焊是钢筋焊接中成本低、质量好、效率高的一种焊接方法,适用于Ⅰ~Ⅳ级钢筋,预应力筋也广泛应用。

(一)对焊的施工工艺

1.连续闪光焊

先将钢筋夹入对焊机的两极中,闭合电源,然后使钢筋端面轻微接触,此时钢筋间隙中产生闪光,接着继续将钢筋端面逐渐移近,新的触点不断生成,即形成连续闪光过程。当钢筋烧化完规定留量后,以适当压力进行顶锻挤压即形成焊接接头,至此完成整个连续闪光焊接过程。

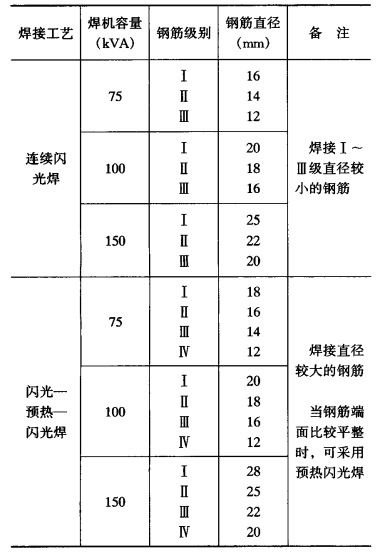

连续闪光对焊一般适用于焊接直径较小的钢筋,其所能焊接的最大钢筋直径随焊机容量的降低和钢筋级别的提高而减小,见表2-14。

2.预热闪光焊

预热闪光焊是在连续闪光焊前,增加一个钢筋预热过程,即使两根钢筋端面交替地轻微接触和断开,发出断续闪光使钢筋预热,然后再进行闪光和顶锻(这两个过程与连续闪光焊一样)。预热闪光焊适用于焊接直径较大并且端面比较平整的钢筋。

3.闪光—预热—闪光焊

闪光—预热—闪光焊是在预热闪光焊之前再增加一次闪光过程,使不平整的钢筋端面先闪成较平整的端面,然后进行预热闪光焊完成焊接过程。这个过程可以概括为:“一次闪光,闪去压伤;频率中低,预热适当;二次闪光,稳定强烈;快速顶锻,压力要强”。此法适宜焊接直径较大并且端面不够平整的钢筋。Ⅳ级钢筋焊接必须采用预热闪光焊或闪光—预热—闪光焊,见表2-14。

图2-36 对焊机工作原理

(二)对焊的技术参数选择

主要参照所用焊机的技术指标并根据规范的建议,来确定初步的焊接参数,但在目前以手动操作为主的对焊机中,对焊参数的选择仍需焊工在实践中摸索、掌握。

1.调伸长度

调伸长度指钢筋焊接前两根钢筋端部从电极钳口伸出的长度。调伸长度中包含有闪光留量、预热留量、顶锻留量。调伸长度的选择,应随着钢筋级别的提高和钢筋直径的加大而增长。当焊接Ⅲ级、Ⅳ级钢筋时,调伸长度应取40~60mm(若长度过小,向电极散热增加,加热区变窄,不利于塑性变形,顶锻时所需压力较大;当长度过大时,加热区变宽,若钢筋较细,容易发生旁弯)。

2.闪光留量

闪光留量指钢筋在闪光过程中,由于“闪”出金属所消耗的钢筋长度,也称为烧化留量。闪光留量与焊接工艺有关。采用连续闪光焊时,烧化过程应较长(以获得必要的加热)。闪光留量应等于两根钢筋在断料时切断机刀口严重压伤部分(包括端面的不平整度),再加8mm。

采用闪光—预热—闪光焊时,应区分一次闪光留量和二次闪光留量。一次闪光留量等于两根钢筋在断料时切断机刀口严重压伤部分,二次闪光留量不应小于10mm。

表2-14 不同对焊工艺的使用范围

采用预热闪光焊时,闪光留量不应小于10mm。

3.预热留量

预热留量指预热过程所耗用的钢筋长度。其值随钢筋直径增大而增大,一般预热闪光焊的预热留量为4~7mm,闪光—预热—闪光焊的预热留量为2~7mm。宜采用电阻预热法,预热次数为1~4次(每次1~2mm),每次预热时间为1.5~2s,间隔时间为3~4s。

4.顶锻留量

顶锻留量指在闪光过程结束时,将钢筋顶锻压紧后接头处挤出金属而导致消耗的钢筋长度。其值一般为4~10mm,并应随钢筋直径的增大和钢筋级别的提高而增加(在顶锻留量中,有电顶锻留量约占1/3,无电顶锻留量约占2/3。有电、无电顶锻过程,一般根据经验或限位开关等机构自动切断电源来控制)。焊接Ⅳ级钢筋时,顶锻留量宜增大30%。

5.闪光速度

闪光速度也叫烧化速度,是指闪光过程的速度。闪光速度随着钢筋直径的增大而降低。在闪光过程中闪光速度由慢到快,一般控制在2.0mm/s以下,这样闪光才比较强烈,以便保护焊缝金属免受氧化。

6.顶锻速度

顶锻速度指在挤压钢筋接头时的速度。顶锻速度应该是越快越好,特别是顶锻开始的0.1s内应将钢筋压缩2~3mm,以使焊口迅速闭合,保护焊缝金属免受氧化。在焊口紧密封闭之后,应在压缩量不小于6mm/s的速度下完成整个顶锻过程。

7.顶锻压力

顶锻压力是将钢筋接头压紧所需的挤压力。它随钢筋直径增大而增大。

8.变压器级数

变压器级数用以调节通过钢筋端部的焊接电流大小。变压器级数应根据钢筋级别、直径、焊机容量以及焊接工艺等具体情况选择。一般焊接钢筋直径较大时,选择的变压器级数要高(但焊接时如火花过大并有强烈声响,则应降低变压器级数)。焊接钢筋直径较小,焊工操作技术较为熟练时,可以采用较高的变压器级数,这样可以缩短焊接时间,提高劳动生产率。对Ⅲ、Ⅳ级钢筋宜采取较低的变压器级数,以利改善接头性能。(https://www.xing528.com)

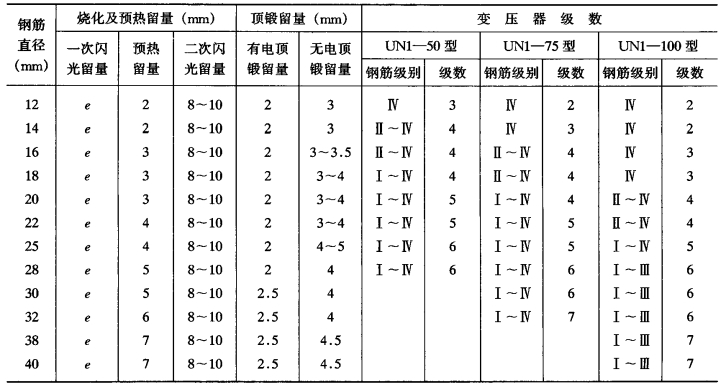

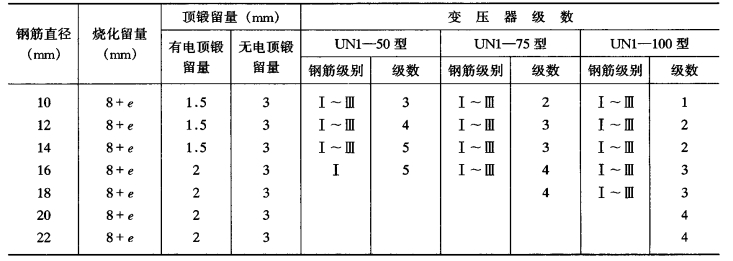

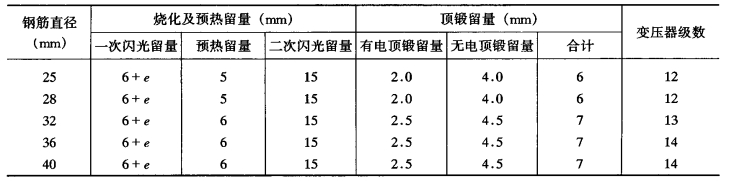

变压器级数的选择可参考表2-15和表2-16。手动对焊的焊接参数值推荐如表2-15和表2-16。

以上介绍的是手动对焊技术参数的选用。当采用自动对焊机时,仍可进行上述三种工艺的对焊操作,但在选择各技术参数时应作些调整,如果用UN2—150型自动对焊机时,焊接参数改变为:调伸长度增加20%,预热留量5~6mm,变压器级数12~14级,预热程度稍有提高,凸轮的转速控制为1196r/min等。具体参数见表2-17。

(三)对焊的操作要点

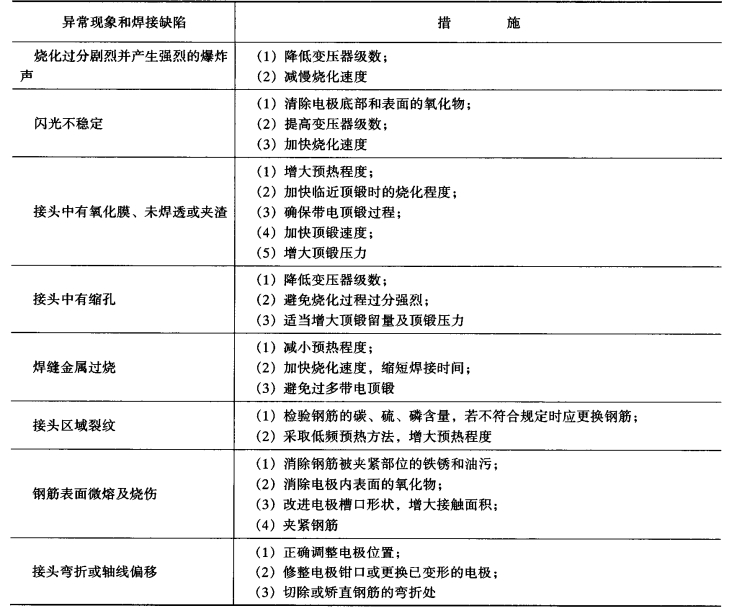

要求被焊钢筋平直并经过除锈,安装在焊机上的钢筋要放正、夹牢;夹紧钢筋时,应使两钢筋端面的凸出部分相接触,以利均匀加热和保证焊缝与钢筋轴线相垂直;烧化过程应该稳定、强烈,防止焊缝金属氧化;顶锻应在足够大的压力下完成,以保证焊口闭合良好和使接头处产生足够的镦粗变形。钢筋焊接完毕,应等接头处由白红色变为黑红色才能松开夹具,平稳地取出钢筋,以免引起接头弯曲。焊接场地应有防风、防雨措施,以免接头区骤然冷却发生脆裂。出现异常现象或焊接缺陷时,宜按表2-18查找原因和采取措施,及时消除。

表2-15 手动对焊的焊接参数(闪光—预热—闪光焊)

注 1.表中的留量值系两钢筋之和;2.若是采用预热闪光焊时,去掉一次闪光留量,并适当增加预热程度即可。

表2-16 手动对焊的焊接参数(连续闪光焊)

注 1.表中的留量值系两钢筋之和;2.e为两钢筋切断时切口严重压伤部分之和。

表2-17 UN2—150型焊机焊接参数

表2-18 闪光对焊异常现象、焊接缺陷及消除措施

(四)对焊接头的质检

为确保焊接质量,对焊接头应分批进行质检。检查项目包括外观检查和机械性能试验。

1.分批

在同一班内,由同一焊工按同一焊接参数完成的200个同类型接头作为一批。当同一班内焊接的接头数量较少时,可在一周之内累计计算;累计如仍不足200个接头,应按一批计算。

2.外观检查

应从每批抽查10%,且不得少于10个接头作外观检查。检查结果应符合下列要求:

(1)接头处不得有横向裂纹。

(2)与电极接触处的钢筋表面,对于Ⅰ级、Ⅱ级、Ⅲ级钢筋,不得有明显烧伤;对于Ⅳ级钢筋,不得有烧伤。在负温条件下进行闪光对焊时,对于Ⅱ级、Ⅲ级、Ⅳ级钢筋,均不得有烧伤。

(3)接头处的弯折角不得大于4°。

(4)接头处的轴线偏移不得大于钢筋直径的0.1倍,且不得大于2mm。

经过外观检查,如发现有一个接头不符合要求,就应对全部接头进行检查,剔出不合格接头,切除热影响区后重新焊接。

3.机械性能试验

(1)取样。从每批接头中任意切取6个试件,其中3个做拉伸试验,3个做弯曲试验。

(2)拉伸试验。

1)对试验结果的要求:3个热轧钢筋接头试件的抗拉强度均不得低于该级别钢筋规定的抗拉强度。此外,应至少有2个试件断于焊缝之外,并呈塑性断裂。

2)评定:当试验结果有1个试件的抗拉强度低于规定值,或有2个试件在焊缝或热影响区发生脆性断裂时,应再取6个试件进行复验。复验结果若仍有1个试件的抗拉强度低于规定值,或有3个试件断于焊缝或热影响区,呈脆性断裂,应确认该批接头为不合格品。

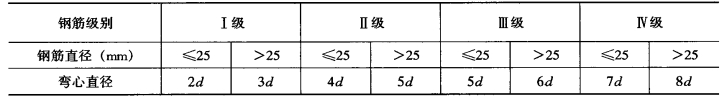

(3)弯曲试验。进行弯曲试验时,应将受压面的金属毛刺和镦粗变形部分消除,使与母材的外表齐平。试验时焊缝应处于弯曲中心点,弯心直径见表2-19,当弯至90°时,接头外侧不得出现宽度大于0.15mm的横向裂纹。

表2-19 弯曲试验所用的弯心直径

如试验结果有两个试件未达到上述要求,应再取6个试件进行复验。复验结果若仍有3个试件不符合要求,可认定该批接头为不合格品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。