钢筋弯曲成型是一道技术性较强的工作,它要求将钢筋加工成规定的形状和尺寸,且平面上无翘曲不平的现象,以便绑扎安装。弯曲成型的方法有手工弯曲成型和机械弯曲成型两种。

(一)准备工作

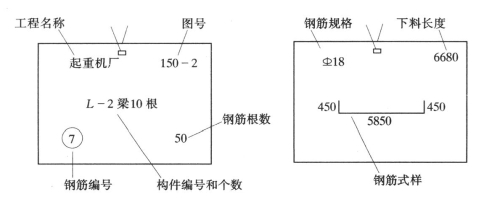

(1)熟悉待加工钢筋的规格、形状和各部分的尺寸,这是最基本的操作依据,它由配料人员提供,包括配料单和料牌。配料单内容包括钢筋规格、式样、根数和下料长度等。值得注意的是,下料长度并不是照抄施工图中材料表上的长度,而是由配料人员计算(计算时要考虑弯曲调整值、端部弯钩增加的长度和接头留量等)。料牌是从钢筋下料切断之后传过来的钢筋加工式样牌,上面注明工程名称、图号、钢筋编号、根数、规格、式样以及下料长度等,分别写于料牌的两面,加工过程中用于随时对照,直至成型结束,最后系在加工好的钢筋上作为标志。料牌的格式见图2-15。

图2-15 料牌格式

(2)确定弯曲操作的工具和弯制步骤,寻求较好的弯制方法,以提高工效。

(二)手工弯曲成型

1.工具和设备

(1)工作台:当弯曲细钢筋时台面尺寸为4m×0.8m(长×宽),可用10cm厚的木板钉制;当弯曲粗钢筋时,台面尺寸为8m×0.8m(长×宽),可用20cm×20cm厚木方拼成,工作台高度以90~100cm为宜,工作台也可用20号以上槽钢拼制。工作台要求稳固牢靠,避免在操作时发生晃动。

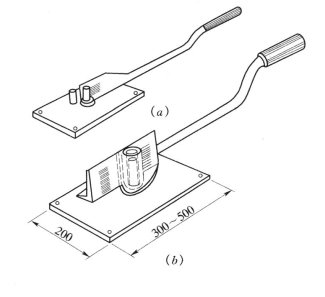

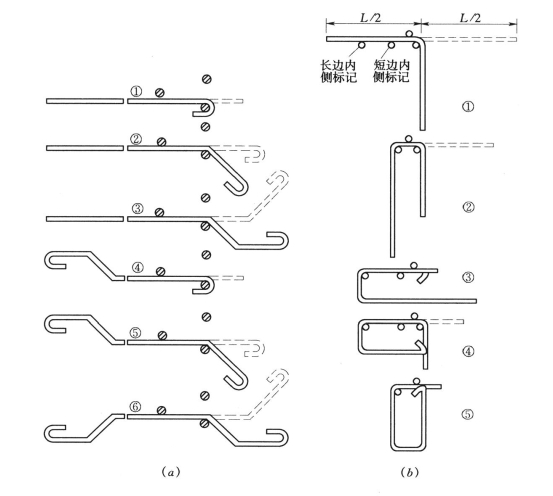

(2)手摇板:由一块钢板底盘、扳柱(钢筋柱)和扳手组成,如图2-16所示,它是弯曲细钢筋(直径12mm以下)的主要工具。其中图2-16(a)为弯曲单根钢筋的手摇板;图2-16(b)为每次可弯曲4~8根直径不大于8mm的钢筋,主要适宜弯制箍筋。

钢板底盘厚4~6mm;扳柱直径为16~18mm;扳手一般用14~18mm的钢筋制成,长度为300~500mm。操作时将底盘固定在工作台上。底盘面与台面相平。

如果使用钢制工作台,挡板、扳柱可直接固定在台面上,钢板底盘取消,扳手直接在工作台上进行操作。

图2-16 手摇扳

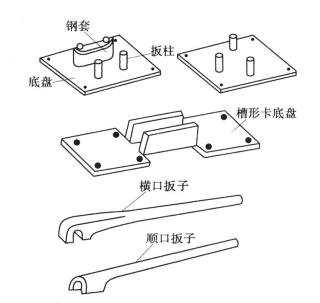

图2-17 卡盘和扳子

(3)卡盘:如图2-17所示,由一块钢板底盘和扳柱组成。底盘厚约12mm,固定在工作台上;扳柱直径应根据所弯钢筋直径来选择,一般为φ20~26mm的钢筋柱。卡盘的形式有三种:①由一块钢板上焊4个扳柱,其横竖两个方向的净距分别约为100mm、34mm。可弯32mm钢筋,但在弯制28mm以下的钢筋时,在后面两个扳柱上要加不同厚度的钢套;②在钢板上焊3个扳柱,扳柱的两条斜边净距为100mm,底边净距为80mm,这种卡盘不需要配备不同厚度的钢套,是目前常用的一种;③直接将底盘中部两侧的钢板做成直立,用以取代扳柱,适宜弯制直径12mm以下的细钢筋。

(4)钢筋扳子:有横口扳子和顺口扳子,它们主要和卡盘配合使用。弯制细钢筋时用顺口扳子,弯制粗钢筋时用横口扳子。横口扳子又有平头和弯头两种,弯头横口扳子仅在绑扎钢筋时纠正某些钢筋形状或位置时使用,常用的是平头横口扳子。当弯制直径较粗的钢筋时,可在扳子手柄上接上套管,加长力臂使弯制省力。

钢筋扳子的扳口尺寸要比弯制的钢筋大2mm较为合适,过大会影响弯制形状的正确,所以在准备钢筋弯曲工具时,应准备有各种规格扳口的扳子。

2.操作要点

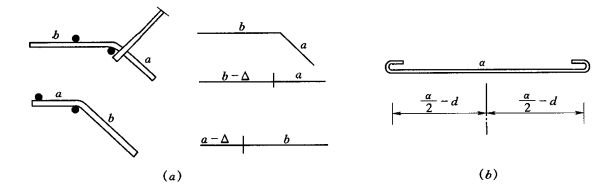

(1)划线:就是在钢筋弯曲前,根据料牌上要求的式样和尺寸,将钢筋的各段长度尺寸划在钢筋上。划线时,划线长度要考虑到弯曲调整值,并在弯曲操作方向相反的一侧长度内扣除[如图2-18(a),两段长度分别为a和b,根据不同的弯曲方式,划线长度也不同],弯曲时使划线处于操作侧的扳柱外缘。对于弯折135°和180°的,划线点的位置按图样上的长度尺寸减小一个直径长[如图2-18(b)]。如要制作的钢筋形状比较复杂,可以先在工作台上放出实样,然后用扒钉钉在工作台上控制钢筋的各个弯转角,以保证钢筋的形状正确、平面平整。

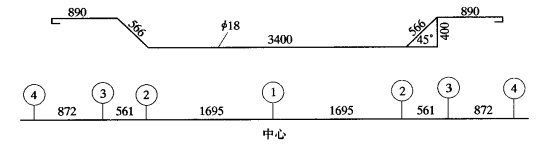

下面以图2-19的钢筋形状介绍弯曲钢筋的划线方法。

图2-18 操作方向对划线长度的影响

图2-19 弯曲钢筋划线方法

像这种对称筋,划线时可从中心向两边划。第一步,在钢筋的中心划第一道线;第二步,取中段(3400)的一半,减0.3d,即1700-5=1695,划第二道线;第三步,取斜段长(566)减0.3d,即566-5=561,划第三道线;第四步,取直段长(890)减1d,即890-18=872,划第四道线。

(2)弯制钢筋时,扳子必须托平,不可上下摆动,以免发生翘曲现象;起弯时用力要慢,以防扳子脱扳;结束时要稳,要掌握好弯曲位置,以免弯过头或没有弯到要求的角度。

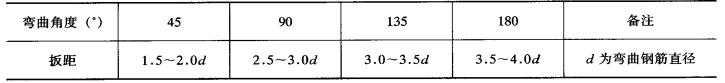

(3)为避免操作时扳子端部不碰到扳柱,扳子与扳柱间必须有一定的距离,即扳距(见图2-20),扳距大小见表2-5。另外,扳距大小也会影响各段尺寸的准确性,所以划线和成型尚应结合扳距大小以及弯曲调整值的取用等实际经验考虑。

表2-5 扳距参考表

(4)在成批钢筋弯曲操作之前,各种类型的弯曲钢筋都要试弯一根,然后检查各段长度和角度的准确性,并校对钢筋的弯曲顺序、划线、所定的弯曲标志、扳距等是否合适。经过调整后,再进行成批加工。

(5)弯制钢筋时,特别是对于箍筋,应尽可能地根据钢筋式样和操作的方便条件将末端弯钩作为最后一个弯曲顺序,以使配料、划线或弯曲过程中产生的长度误差留在弯钩内,不致影响所成型钢筋的外形尺寸。也可以先弯一端的弯钩,再从这一端顺次往另端进行,而将误差消除在剩下的弯钩内。但是,有时为了方便施工操作,也可事先将弯钩加工好。不过,此时应准确计算中间可能产生的误差,并事先予以消除在两端的弯钩里。

图2-20 扳距示意图

(6)钢筋弯制过程中,应随时检查所用工具的牢固性,如扳子有无裂口、底盘与扳柱和工作台是否固定结实等,并要可靠地将扳口搭住钢筋,以防止操作者用力很猛的情况下脱扳跌倒。

3.钢筋人工弯曲成型举例

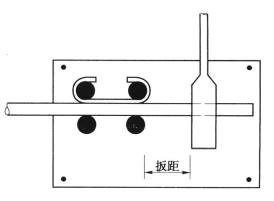

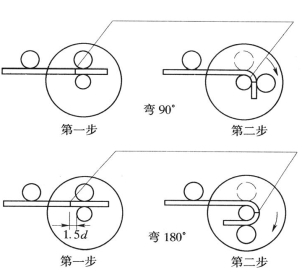

弯起钢筋与方箍筋成型:步骤见图2-21。

(https://www.xing528.com)

(https://www.xing528.com)

图2-21 钢筋弯曲成型

(a)弯起钢筋成型步骤;(b)箍筋成型步骤①②③④⑤为表示工艺操作次序

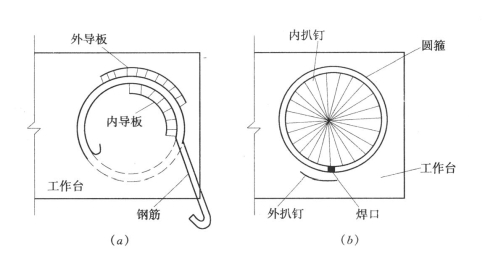

(1)圆箍筋成型:先用扳子弯好弯钩,再钉于工作台面上的圆弧木导板中,逐段弯成圆形,见图2-22(a);也可采用圆箍焊接法加工,将内扒钉钉在工作台上,然后将计算好了的钢筋顺内扒钉缠绕一周,在外扒钉处焊接,见图2-22(b)。

图2-22 圆箍筋加工

(a)导板法加工;(b)焊接法加工

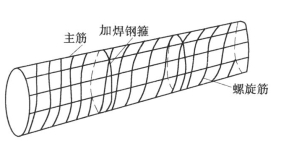

(2)螺旋筋成型:可采用木质圆滚筒(直径大的可做成空心滚筒)利用绞水辘轳的原理,绞动圆筒,使钢筋盘缠在滚筒上,即成螺旋筋。木质圆滚筒的外径应较螺旋筋的设计内径小一些。因为钢筋有弹性,回弹后的螺旋筋内径,一般要比滚筒直径大3~10cm。而且,回弹值与钢筋直径成反比,而与滚筒直径(螺旋筋内径)大小成正比。有些工地,则采用直接在主筋骨架上盘绕螺旋筋的方法,但需在主筋骨架内每隔4~5m加焊一道圆箍筋,以加强主筋骨架的整体性,见图2-23。

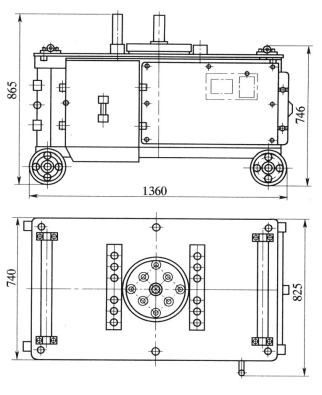

(3)局部圆弧钢筋成型:先按照图纸规定尺寸画出所需要的标准弧形,然后,再依弧线内侧钉好一排扒钉,再在标准圆弧外侧的一端另钉一只扒钉。之后,便可将钢筋一端夹在扒钉中间,另一端系麻绳用力试拉,经往返回弹数次,如果钢筋已与标准圆弧线吻合,即为合格,如果稍有误差,则可用扳子校正(见图2-24)。与螺旋筋加工同样的道理,考虑到钢筋弯曲后的回弹变形,图2-24中的内侧扒钉弧线的曲率应适当略大一些,以保证局部弧形更加精确。

(三)机械弯曲成型

图2-23 螺旋筋

图2-24 局部圆弧加工1、2、3、4为钢筋回弹位置

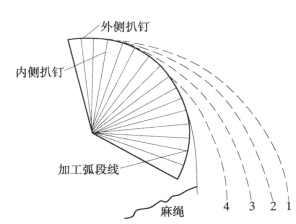

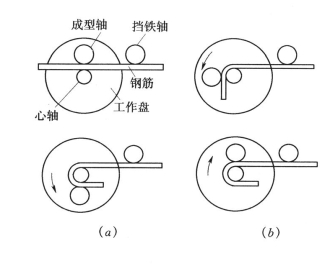

使用钢筋弯曲机成型,具有劳动强度低、工效高、质量好等优点。弯曲机可弯直径40mm以下的钢筋,弯曲角度可在180°范围内任意调节,GJ7—40型钢筋弯曲机如图2-25所示。它主要依靠工作盘进行操作,工作盘上有9个轴孔,中心孔用来插心轴或轴套,周围的8个孔用来插成型轴或轴套。操作时,先将钢筋放在心轴与成型轴之间;然后开动弯曲机使工作盘转动,此时,心轴的位置不变,而成型轴围绕心轴作圆弧转动,并通过调整成型轴的位置将钢筋弯曲成需要的角度。用倒顺开关使工作盘反转,成型轴回到起始位置,将钢筋取出,弯制工作即告结束。图2-26为钢筋弯制过程的工作示意图。

图2-25 GJ7—40型弯曲机

更换传动齿轮,可使工作盘得到不同的转速,弯曲直径较大的钢筋必须使转速放慢,以免损坏设备。在不同转速的情况下,一次最多能弯曲的钢筋根数按其直径的大小应按弯曲机的说明书执行。

钢筋弯曲机操作要点:

(1)弯曲机使用前,要检查起动和制动装置是否正常,变速箱的润滑油是否充足,并查点齿轮、轴套等备件是否齐全。

(2)操作前先试运转,等运转正常后,方可正式操作。

(3)成批加工前,应先试弯,试弯合格后才能正式弯曲。

(4)对倒顺开关控制工作盘旋转方向要熟练掌握。变换工作盘旋转方向时,操纵开关从顺至倒(或由倒至顺)必须由“停”档过渡,不得跨越“停”档。

(5)根据钢筋直径和所要求的圆弧弯曲直径大小选择心轴和偏心套(一般心轴直径是钢筋直径的2.5~3倍,而套在成型轴上的偏心套用于调节心轴、钢筋和成型轴之间的间隙)。弯曲点线与心轴边缘的距离,应根据使用经验进行适当调整(如图2-27所示)。

(6)不允许在弯曲机运转过程中更换心轴、成型轴、挡铁,也不要在运转过程中加油或清扫。

图2-26 钢筋弯制过程工作示意

图2-27 弯曲点线和心轴关系

(四)钢筋弯曲成型的质量检查与管理

钢筋的切断和弯曲,最好形成流水作业。经过调直的钢筋送到切断机处按下料长度切断,并按编号堆放在架子上。在开始弯曲时,将架子上的钢筋转到工作台上,丈量划线,再送到弯曲机上弯曲成型,最后运到成品堆放的地方。

钢筋弯曲成型的质量应符合如下规定:

(1)钢筋形状正确,平面上没有翘曲不平现象。

(2)钢筋弯曲处不得有裂缝,因此对Ⅱ级或Ⅱ级以上的钢筋不得弯过头再弯回来。

(3)Ⅰ级钢筋末端需作180°弯钩,其圆弧弯曲直径D不应小于钢筋直径d的2.5倍,平直部分长度不宜小于钢筋直径d的3倍。用于轻骨料混凝土结构时,其弯曲直径D不应小于钢筋直径d的3.5倍。

(4)当Ⅱ级钢筋按设计要求弯转90°时,其最小弯曲直径D应符合下列要求:当d≤16mm时,D=5d;当d>16mm时,D=7d。

(5)当温度低于-20℃时,严禁对低合金钢钢筋进行冷弯加工,以避免在钢筋起弯点发生强化,造成钢筋脆断。

(6)弯曲钢筋弯折处圆弧内半径R>12.5d。

(7)用圆钢筋制成的箍筋,其末端应有弯钩,弯钩长度应符合表2-6中的规定。

(8)弯曲加工后钢筋的允许偏差不得超过表2-4中的规定数值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。