滑模的主要组成部分是模板与提升机具。施工时,混凝土由模板上口分层浇筑,并进行振捣。当模板内最下层的混凝土达到一定强度后,模板由提升机具牵引,向上滑升一定高度,并进行上一层混凝土的浇筑。这样浇筑与滑升交替进行,直到混凝土浇筑完毕。

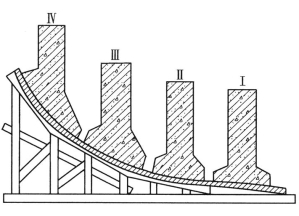

图1-96 预制倒T形梁采用整体底模

图1-97 倒T形梁安装就位

图1-98 拉杆支撑式混凝土预制模板

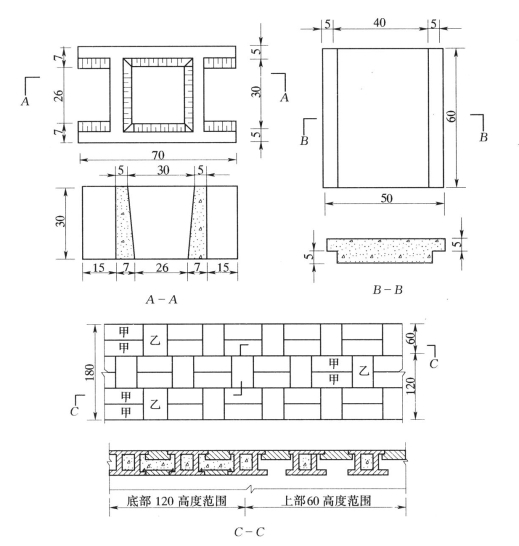

图1-99 门形混凝土预制模板(单位:cm)

(一)垂直滑升模板

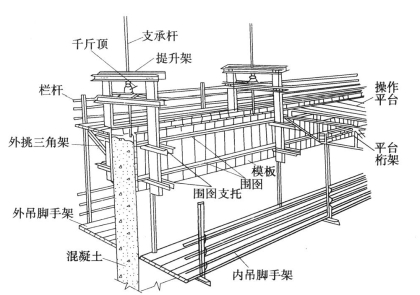

垂直滑升模板主要用于井筒、闸墩、墙体等结构的施工。滑升模板由模板系统、操作平台系统、提升系统和施工精度控制系统四部分组成,如图1-101所示。其中施工精度控制系统包括千斤顶同步控制机构、垂直度、水平度观测仪器、基准标志及测站等。

滑模施工准备工作包括编制施工方案、施工现场准备、施工机具的配备、材料及预埋件准备、劳动组织等。

1.滑模组装

滑模组装前,应清理建筑物的基础,检查基础尺寸和标高;测量放样,标出建筑物的设计轴线、边线、滑模装置主要构件的位置;检查模板各部件的质量,核对数量、规格,并依次编号;对主要部件进行试组装。

因滑模施工是连续作业,模板组装好后,滑升过程中不再变动,因此,组装一定要认真、细致、丝毫不能马虎,否则,将给滑升带来许多困难,甚至影响工程质量。

图1-100 井字形混凝土预制模板(单位:cm)

(a)构件结构图;(b)组合安砌图

图1-101 滑升模板组成

滑模组装程序为:安装提升架→安装围囹→安装模板→安装操作平台→安装液压系统→安装支承杆→安装精度控制系统→安装下料平台。内外吊脚手架及安全网待滑模升到一定高度后再安装。

(1)安装提升架。按布置图确定的位置就位,提升架立柱下端用垫块垫起适当高度,便于安装围囹、模板,并用木撑或支架临时固定,然后检查架身的垂直度、所有提升架的横梁是否在同一水平面上。支承杆的钢套管应事先用螺栓固定在提升架的横梁下方。

(2)安装围囹。按内上、内下和外上、外下的顺序,将各段围囹依次连接在提升架的支托或弯钩螺栓上,待吊线抄平后,拧紧连接螺栓。各段围囹的接头用等截面连接板连接。接头两端的螺栓不宜少于两个。

围囹平面位置要准确,并按模板倾斜度的要求,调整好内外围囹之间的净距(下围囹的内外净距大于上围囹的内外净距)。

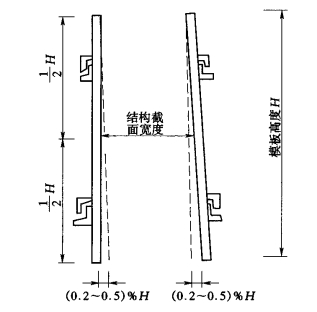

(3)安装模板。模板安装之前,应先将结构底部的钢筋绑扎好(需超过模板高度),先装内模板,后装外模板。模板安装成上口小、下口大,如图1-102所示。单面模板倾斜度一般为模板高度的0.2%~0.5%,不允许倾斜度过大或过小。倾斜度过大,模板滑升过程中容易漏浆;倾斜度过小,会增加滑升时的摩擦力,甚至将混凝土拉裂。一般使模板中部的净距等于构件截面设计宽度。

(4)安装操作平台。操作平台的承重桁架之间应设支撑,以保证桁架的整体稳定。平台铺板铺钉之前,应先将内吊脚手架的部件运至操作平台下方的基础面上。操作平台的铺板应不低于模板上口,便于混凝土卸料入仓,铺钉铺板时,应留进人孔、采光孔,便于操作人员下到吊脚手架上工作。孔口应设置活动盖板,以保证安全。

(5)安装液压系统。液压系统安装好后,应进行检查验收、千斤顶空载试验、排气。

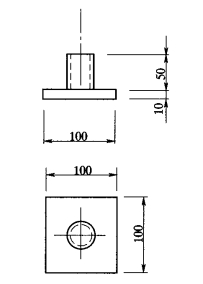

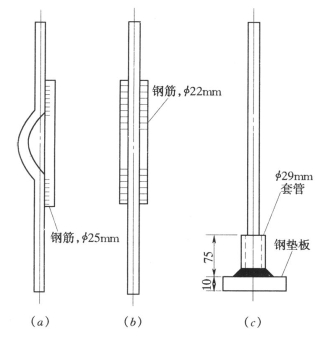

(6)安装支承杆。第一批插入千斤顶内的支承杆,应取4种长度,交错排列,使同一平面的接头数不超过总数的25%。为了增加支承杆的稳定性,避免支承杆底端基础混凝土压应力过于集中,工具式支承杆下端套一个套靴,如图1-103所示。套靴管内,灌一点机油,可防止混凝土与支承杆粘结。

图1-102 模板倾斜示意图

图1-103 支承杆套靴(单位:mm)

(7)安装精度控制系统。

(8)安装下料平台、电梯井架。

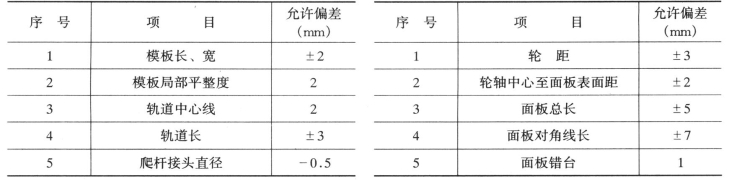

(9)检查组装质量。滑升模板组装完毕,必须按表1-15所列各项质量标准进行认真检查,发现问题,应及时纠正,并做好记录。

为了便于初升时混凝土易于脱模,在混凝土浇灌前,模板应涂刷脱模剂。

2.滑升

滑模装置组装验收合格,其他装备工作完毕,就可以进行滑升作业。滑升分初升、正常滑升、末升三个阶段。

(1)初升。先浇30~40cm高的底层混凝土,隔0.5h后再浇一层30cm高的混凝土,过2~3h,估计底层混凝土已初凝时,进行试升,将所有千斤顶同时升起5~10cm,观察出模混凝土凝固情况,判断脱模时间是否适宜。已脱模的混凝土用手指按有轻微的指印,而表面砂浆不粘手,说明滑升时间合适;如按不出指痕,说明滑升太迟;如脱模后的混凝土下坍或手按指痕很深,而且砂浆粘手,说明尚未到滑升时间。

如试升表明滑升时间合适,继续提升15~20cm。然后,对所有提升设备和模板系统进行检查、调整,再转入正常滑升。

(2)正常滑升。每浇一层混凝土,模板滑升一次。每次滑升高度与浇筑分层厚度一致,一般为20~30cm。每次提升间隔时间不宜超过1.5h。气温较高时,增加1~2次中间提升,每次提升3~5cm,以减少摩擦阻力。

表1-15 安装滑模装置的允许偏差

模板滑升一定高度后,安装吊脚手架、养护水管,挂设安全网。正常滑升阶段的滑升速度,一般为10~35cm/h,不少于10 cm/h。因滑升速度对施工质量影响较大,施工中,应严格按计划执行。

滑升施工中,应随时检查模板倾斜度、支承杆受力状态;及时清理粘结在模板上的灰浆。

滑升过程中,操作平台始终处于水平状态是保证建筑物中心线不偏移的重要措施。为了随时检查各千斤顶的高差,可在每根支承杆上间隔一定距离设置水平指示标志。相邻两个千斤顶的高差,一般不得超过10mm。操作平台的最大高差,根据平台面积大小而定,面积小于100m2时,不宜超过20mm;面积为100~300m2时,不宜超过40mm,面积大于300m2时,不宜超过60mm。

为了及时发现和校正建筑物的垂直度偏差、竖向轴线扭转,滑升过程中,每个作业班对建筑物中心线、竖向轴线至少检查2~3次。当模板滑升距建筑物顶部剩1m左右时,进入末升阶段。

(3)末升。末升阶段应放慢滑升速度,并进行准确抄平和找正工作。

滑升过程中,因天气或其他特殊原因,必须暂停施工时,应采取可靠的停滑措施。混凝土浇筑停止后,每隔0.5~1h提升一次模板,每次提升3~5cm,直至最上层的混凝土已经凝固,与模板不会粘结为止。

整个滑升过程,支承杆必须随着模板的滑升不断接长升高,接长的方法有逐段接长法和抽拔接长法。

逐段接长法是逐段连续接长,支承杆自建筑物的基底一直接到顶,成为一个通长的整体。具体方法:当千斤顶的顶部距支承杆顶端剩下5~10cm时,另取一根支承杆,将下端对准支承杆顶端,旋紧丝扣。如果接头因加工误差出现错台时,用手提砂轮磨平。这种方法,接长操作简便、速度快,应用较普遍。但需要的钢材较多,制作工作量大。

抽拔接长法是将支承杆下端的支承点由基底逐段向上移,下层的支承杆可以抽出,重复使用,这种方法需要的支承杆较少,节约钢材,但比较麻烦,还需设置一些辅助千斤顶。

在模板滑升过程中,由于支承杆本身不直、自由长度太大、操作平台上荷载不均、模板遇到障碍而硬性提升等原因,造成支承杆失稳弯曲。对于弯曲的支承杆,必须及时加固,否则,支承杆弯曲会更厉害,造成严重的质量问题或安全事故。

图1-104 支承杆弯曲后的加固处理

(a)弯曲不大时;(b)弯曲过长时;(c)弯曲严重时

弯曲支承杆按弯曲部位和弯曲程度不同采取不同的加固措施。如支承杆在混凝土内部弯曲,若发现脱模混凝土表面裂缝、外凸等现象,或根据支撑杆突然产生较大幅度的下坠情况,可以判断支撑杆在混凝土内部发生弯曲。弯曲支承杆上的千斤顶应立即卸荷,然后将弯曲处的混凝土挖洞清除。如弯曲程度不严重,在弯曲处加焊一根与支承杆同直径的帮条,如图1-104(a)所示;如弯曲段较长或弯曲较厉害,应将支承杆弯曲部分切断,在切断处加焊两根总截面大于支承杆截面的帮条,如图1-104(b)所示。如支承杆在混凝土外部弯曲,发现支承杆弯曲后,该支承杆上的千斤顶要立即卸荷。弯曲不大时,同图1-104(a)的作法处理;弯曲较厉害时,将弯曲部分切断,并将支承杆上半截下降或另取一根新杆与支承杆下半截对接。接头处用一段钢管套或直接对焊。如用上述方法不便,可将变曲支承杆齐混凝土面切断,另换一根新支承杆,并在混凝土表面原来支承杆的位置上加设一个套靴,支承杆插入套靴顶紧即可,如图1-104(c)。

3.滑模拆除

滑模施工的混凝土达到一定强度后,拆除滑模装置。拆除工作主要是要注意安全问题。在滑升施工前,就要制定出切实可行的拆除方案和安全措施。拆除应组织专门班子。拆除程序:拆除液压系统及平台上的其他附属设备→拆除模板及围囹→拆除内外吊脚手架→拆除操作平台→拆除提升架。若有起重机械,可将围囹与模板、提升架的组合结构拆成几段,吊到地面后再解体,减少高空作业。最后,拔出工具式支承杆。

(二)斜面滑模

溢流坝的溢流面、溢洪道陡坡、堆石坝混凝土面板均可采用滑模施工。其滑动方向是倾斜的,这类滑模,称斜面滑模。

1.有轨滑模施工

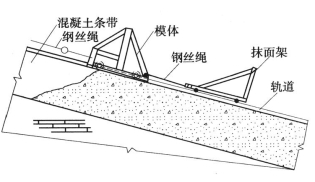

有轨斜面滑模由轨道系统、模板系统和牵引系统三部分组成,如图1-105所示。

图1-105 有轨斜面滑模的组成

施工方法:先清理作业面,按施工组织设计的布置测量放样,标出轨道中心线、轨道支架的位置、标高。轨道间距,根据面板分缝情况确定,一般在20m以内,如分缝情况不便布置轨道,可与设计部门商量,要求修改分缝位置。支架的间距应与轨道的分节长度一致,保证轨道接头均落在支架支承板上,轨道的分节长度一般为4~6m。

当支架较高时,宜采用钢支架;支架较矮时,可采用钢筋混凝土支墩,其强度等级应不低于面板混凝土强度等级。溢流面施工的支架,应便于轨道拆除后的切除及抹平处理。

轨道支承架的位置和顶部高程是控制轨道安装精度的关键,应认真对待。如果支承架位置不准,导致轨道接头落在支承架外,需要专门加固;如顶部高程不准,将给轨道安装及调整工作带来困难。支架安装完毕,应逐个测量检查,全部合格后,方可安装轨道。在先浇块上预埋套筒螺栓,其顶部应低于混凝土面2cm。

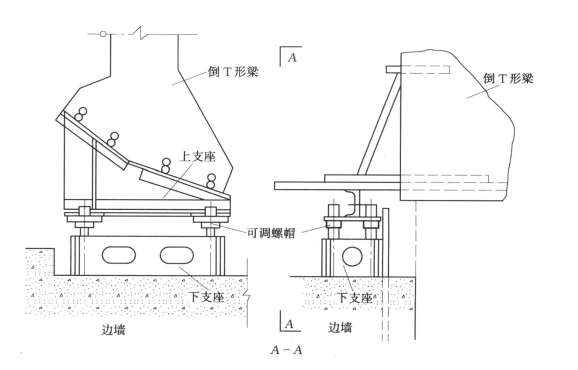

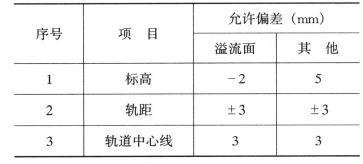

施工过程中,溢流面的线型、面板的厚度,主要由轨道控制,因此,轨道安装必须严格按滑模设计要求进行。SL32—92《水工建筑物滑动模板施工技术规范》要求,轨道的安装精度应满足表1-16的规定。为了便于轨道安装达到规定的精度要求,可采用可以升降的支座来固定轨道,如图1-106所示。轨道的接头必须平顺,不允许有突变。轨道安装完毕必须进行检查验收。

表1-16 安装轨道的允许偏差

图1-106 可调升降支座

滑模装置的部件制作质量应符合表1-17的规定。在工厂试组装,检查合格后再解体运到施工现场。

滑模装置组装以前,将牵引系统的地锚埋设好,坡顶千斤顶架或卷扬机安装就绪。

滑模的组装程序为:模体→牵引机具→操作平台→辅助设施。组装质量应满足表1-18的规定。

爬杆焊接接头,打坡口现场对焊,焊好后用砂轮打平,丝扣接头如有错台情况,也需用砂轮磨平顺。

模体两端的第一根爬杆应不一样长,使两端爬杆的接头不在同一横截面上。爬杆应作整根受拉试验。

表1-17 部件制作允许偏差表1-18 组装滑轮的允许偏差(https://www.xing528.com)

因爬杆沿溢流纵向安装,为避免爬杆拉直时被基底混凝土或钢筋顶住产生弯曲变形,可在适当的部位将爬杆撑高、加固、撑高时,注意不要使爬杆转折角太大,以免影响爬杆受力。

滑模装置组装完毕,应进行全面检查和空载试滑,检查牵引系统运行情况,检查模体与轨道之间、模体与基底之间空隙。这项工作一定要进行,便于发现问题,为下步滑升施工扫清障碍。

陡坡上的滑模装置应有保证安全的措施,如设卡钳、倒链等。

斜面滑模滑升施工与垂直滑升施工类似,但有两点不同:

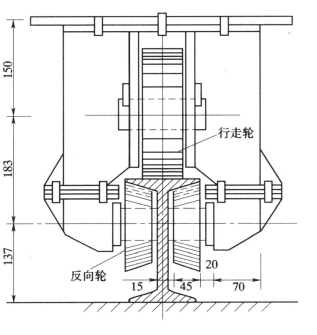

(1)混凝土对模板有向上的浮托力,滑模装置需采取措施平衡。坡度较缓的溢流面和堆石坝的面板施工,宜采用配重的方式平衡;坡度较陡的溢流面施工,宜在轮架上增设反向轮承受混凝土上托力,如图1-107所示。堆石坝面板施工,不宜采用设反向轮的方式,因为架立轨道的混凝土条带座落在垫层上,锚固不是很牢固。坡度较陡的溢流面不宜采用配重的方式,因为坡度陡时,配重在混凝土面上所产生的法向分力较小,对平衡上托力作用不大,而切向分力较大,增大了下滑力。

配重的具体方法,可在模体桁架上堆放钢材,或者在桁架上设封闭圆管作容器用,里面充水。

图1-107 设有反向轮的轮架

(2)混凝土脱模强度可以比垂直滑升脱模强度低些。模板倾角大于45°时,脱模强度取0.1~0.3MPa;模板倾角小于45°时,脱模强度取0.05~0.1MPa。

2.堆石坝面板无轨滑模施工

自1985年以来,我国开始兴建混凝土面板堆石坝。辽宁关门山、浙江成屏水库大坝面板施工,采用有轨滑模,湖北西北口水库大坝面板施工中,研制出无轨滑模。无轨滑模不仅不需要敷设轨道及浇筑架立轨道的混凝土条带,装拆简便,施工进度快,而且减少了坝面施工干扰,一套无轨滑模装置加侧模,只需钢材5~6t。因此,堆石坝面板施工,普遍采用无轨滑模。

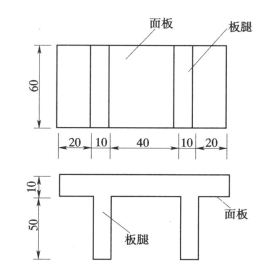

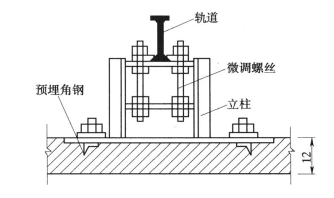

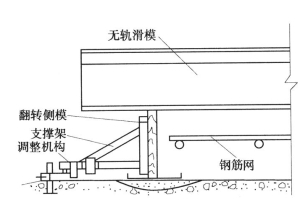

无轨滑模如图1-108所示,模体搁在侧面模板上,侧模板兼作滑模轨道,滑模装置由两台卷扬机牵引滑升。

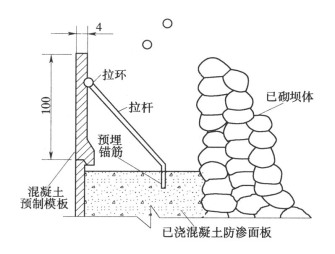

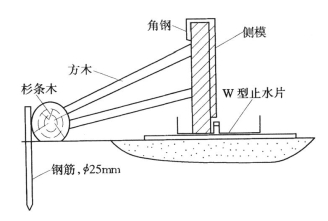

无轨滑模施工,侧模是关键,因为它既承担混凝土侧压力,又承担滑模装置的压力,要求安装牢固。侧模构造如图1-109所示。

图1-108 无轨滑模

图1-109 无轨滑模侧模

图1-108中,侧模由钢三角架及木面板组成。支架上设置调整机构,便于准确地架立侧模。侧模顶部安装50mm×5mm角钢,以减少滑动摩擦。

堆石坝面板设计厚度自下而上按规律逐渐减小,侧模的高度应适应面板厚度的变化。木面板由一定几何模数的板条拼合而成,通过变换拼合方式来改变侧模高度。

侧模并不需要沿浇筑块全线一次架立,只需架立一段。面板混凝土脱模后几小时即可拆除侧模,移到前面架立,周转使用。

无轨滑模的有效长度取决于面板分缝宽度,一般为12m,模板宽1.2m,自重4~5t,由两台5t卷扬机牵引。

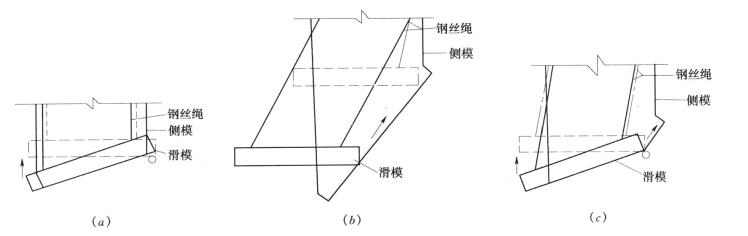

面板靠岸坡部分以及面板底座形状都不规则,也可以采用滑模施工。具体做法是通过控制滑模两端牵引顺序,使滑模转动,如图1-110(a)所示;在侧向施加拉力,使模板斜向平移,如图1-110(b)所示;或者既转动又平移,如图1-110(c)所示。

图1-110 异型块浇筑滑模操作

(三)水平拉模与斜井拉模

1.水平拉模

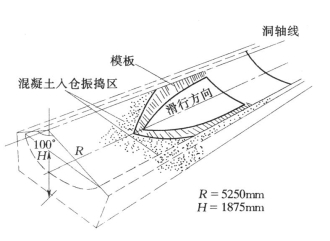

碧口水电站在左岸泄洪洞底拱采用水平拉模施工工艺,将模板设计成V形,水平滑行,如图1-111、图1-112所示。把传统分仓浇筑改为沿洞轴线方向斜层连续浇筑,利用混凝土熟料的堆积能力堆到一定高度,通过V形滑模成形。

图1-111 V形圆弧模板透视图

模板长度和宽度取决于洞径、混凝土坍落度、模板滑行速度。

V形滑模需要安装轨道,轨道用钢支架支撑。轨道安装精度是保证底拱体形准确的关键,需认真对待。

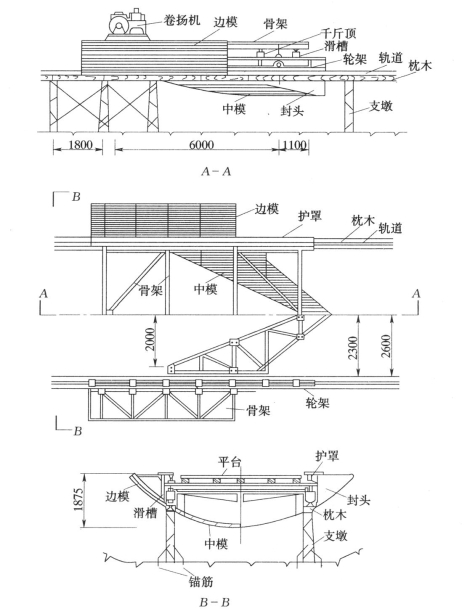

考虑到因特殊原因停滑时,模板能直接脱离混凝土表面,滑模骨架与轮架之间采用可以上下活动的滑槽连接,并装设千斤顶进行调整,如图1-113所示。

两条轨道将模板分成三部分,模板与轨道枕木之间,采用薄铁皮止浆。

水平拉模一般采用卷扬机牵引。拉模后设置抹面支架。

图1-112 V形拉模

图1-113 调整装置

2.斜井拉模

斜井混凝土衬砌,采用拆移式模板或使用钢模台车施工,都比较麻烦,采用斜井拉模连续浇筑,能缩短工期。白山水电站引水洞斜井衬砌采用全断面拉模工艺,如图1-114所示。

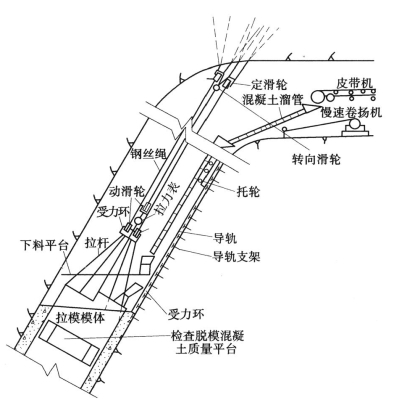

斜井滑模包括模板系统、轨道系统、牵引系统及混凝土下料系统。

模板系统由模体、导向机构和操作平台组成。其中,模板由面板、加劲肋、纵向围囹和支撑桁架组成。面板采用4~10mm厚的钢板,加劲肋采用5~10号槽钢,围囹采用10号槽钢,支撑桁架采用角钢。为了便于运输,模体宜设计成组合结构,加劲肋与围囹之间、围囹与支撑桁架之间均用螺栓连接。模体应加工成上口大、下口小的锥体,以减少滑升时的摩阻力。模体的锥度一般为0.6%~0.8%。模体导向一般采用沿两条轨道设导向轮的方法。安装导向轮的支承构架用型钢焊接而成,要求有足够的刚度并与模板连接牢固。支架下方装一只导轮和两只勾轮。勾轮可防止导轮被混凝土上托力顶起而脱离轨道。

轨道系统由轨道及轨道支承结构组成。两条轨道对称地布置在斜洞底拱中心线两侧,轨道对应的圆心角一般为60°。轨道及支承架一般不拆除,埋入衬砌混凝土中,为了不影响衬砌结构钢筋的安装,轨道顶面距衬砌表面15~25cm。轨道支承结构宜采用钢支架或混凝土支墩,其间距控制在1.0~1.5m范围内,采用焊接方式固定轨道。

牵引系统由地锚、慢速卷扬机、钢丝绳、滑轮组、受力环、拉杆组成,如图1-115。

卷扬机牵引方向应与洞轴线方向一致,若不一致时,应设导向轮,牵引点应位于模体中轴线上,如选取两套动滑轮组时,两套滑轮组应平行对称布置。

受力环将动滑轮传来的拉力传给拉杆,由拉杆传给模体。受力环用工字钢围成圆环,内部由工字钢组成主梁及副梁。要求受力环具有足够的刚度。拉杆一端固定在模体的纵向围囹上,另一端连接在受力环上。拉杆宜用圆钢制作。

斜井拉模模体安装前,先浇好斜井下弯段衬砌或启衬环混凝土,作为模体安装的基座。启衬方式有两种:

图1-114 斜井全断面拉模施工

(1)对口启衬。先进行下弯段混凝土衬砌,然后安装模体,钢模与已浇混凝土上口对接。为保证钢模板准确就位,在已衬混凝土上口与钢模之间立一节木模,木模长50~80cm,木模与钢模的衔接处铺一圈白铁皮,以减少钢模启动时的阻力。这种启衬方式,由于钢模埋进面积大,存模时间长,启动时的摩擦力及粘结力都较大,为了解决这个问题,采用千斤顶顶推作为辅助牵引。千斤顶支座设在启衬基座内圈里。

(2)套模启衬。即钢模安装前,在斜井下部先浇一段2~3m长的混凝土启衬环,其内径略大于钢模外径,安装时,将钢模尾端套入启衬环内。套入长度为60~120cm。这种启衬方式的优点是:模体容易定位;初滑时,新浇混凝土存模时间短,容易启动。

模体在运至现场安装前必须在制造厂进行预组装,经检查验收合格,方可运至现场组装。斜井拉模安装程序如下:

(1)安装轨道支承架(墩)及轨道;

(2)安装卷扬机、地锚、锚杆及滑轮组;

(3)安装模体、导向机构及牵引系统;

(4)安装操作平台;

(5)安装混凝土下料系统;

(6)安装精度控制系统。

拉模装置全部安装完毕后,应全面检查并进行空载试滑。

为了保证斜井衬砌混凝土浇筑完毕后模体能安全顺利地脱空、拆除,在拆除场地应设置支承架、托棍、轨道及操作平台等设施,这些设施都应在拉模正式启滑前安装验收完毕。在混凝土浇筑前,模板表面涂刷脱模剂。

各项准备工作完成后,可开始浇筑混凝土,估计钢模尾部的混凝土达到脱模强度,即可启动拉模。启动时,卷扬机应先空转1~2min,如没有作辅助牵引的千斤顶,其加力动作应与卷扬机索引协调一致。第一次启动试滑5~10cm,试滑是对整个拉模装置工作性能的总检验,如一切正常,继续滑升。滑升过程中,随时观察拉力表读数、地锚、锚杆、牵引机具、模板系统、轨道系统的受力情况,发现阻力过大、卡模、构件变形过大等情况,应立即停止滑升,查找原因,及时处理。

每次滑升的间隔时间一般为1.0~1.5h,最多不超过2h。

模体滑升过程中受力比较复杂,随时可能发生偏移。每次滑升后,都必须测量检查模体中心位置,发现有偏移时,应及时纠正,纠正工作遵守“多次少量”的原则。

斜井拉模封拱是一道很关键的工序,应高度重视,否则,有可能造成混凝土衬砌的塌拱、掉块和裂缝,也可能产生卡模事故。当滑模上口距终止桩号3~5m时,应预埋堵头模板拉筋,并做好封拱的准备工作;底拱混凝土浇筑快到封堵截面时,装上堵头模板并加固好,顶拱堵头模板的中部预留一个封拱窗口。封拱时,模体滑动应勤滑少拉,一般每隔0.5~1h滑升一次,每次3~5cm。封拱全部完成后,仍按上述间隔时间和滑升行程继续滑升,直至模体完全脱出为止。

1992年,水电部第十四工程局在广东抽水蓄能电站引水隧洞施工中,引进国外斜井滑模施工技术和设备,成功地完成了直径8.5m、倾角50°、总长753.7m(其中上斜井406.2m,下斜井347.5m)的长斜井混凝土衬砌。

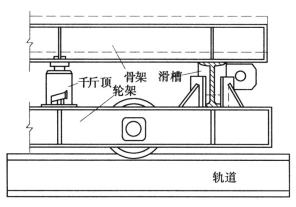

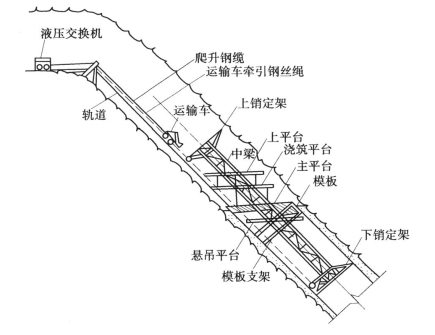

滑模装置由中梁、上锁定架、下锁定架、模板、模板支撑架、工作平台、爬升及悬吊系统等几部分组成,如图1-115所示。

图1-115 斜井滑模

(1)中梁。中梁是滑模爬升的定向机构,长30m。

(2)上锁定架。上锁定架是中梁的定位及导向装置,用6个装有千斤顶的支撑臂支撑在斜井岩壁上,与下锁定架配合,调整中梁的轴线位置及方向;两个行走轮沿轨道行走,为中梁提升导向。

(3)下锁定架。下锁定架是中梁的定位及锁定机构,用4个装有液压千斤顶的支撑臂支撑在已衬砌好的混凝土井壁上,防止中梁下坠。

(4)模板。模板上口是水平的,上口截面为椭圆形。

(5)模板支撑架。模板支撑架下装4组行走轮,沿已衬砌好的井壁行走。

(6)工作平台。整套滑模布置4层工作平台。上平台上设混凝土集料斗,浇筑平台供混凝土卸料入仓用,主平台即操作平台,悬吊平台用来进行混凝土修补抹光及养护。各层平台与模板支撑架连成一个整体,随模板一起沿中梁滑升。

(7)爬升及悬吊系统。它包括中梁爬升及悬吊钢缆、中梁爬升千斤顶、模板爬升杆、模板爬升千斤顶及液压动力设备等。中梁爬升及悬吊钢缆采用4条高强钢缆,上端固定在斜井上口的井口平台上,下端分别穿过上、下锁定架上的中梁爬升千斤顶,将整套滑模装置悬吊在斜井内。中梁爬升千斤顶沿爬升钢缆牵引中梁爬升。中梁四周布置4根高强钢制的模板爬升杆,模板爬升千斤顶沿爬升杆牵引模板及工作平台向上爬升。液压动力设备布置在主平台上。

该滑模施工时,模板并不是连续滑升,而是周期间断滑升。一个循环分两步:第一步,停止混凝土浇筑,模板临时固定,提升中梁,中梁移动到位后固定;第二步,模板沿中梁滑升12.5m。

每一循环开始时,先将模板临时固定,松开模板爬升千斤顶,使模板与中梁脱开;松开锁定架支撑臂上的千斤顶,使上锁定架的行走轮落在轨道上,下锁定架的行走轮落在衬砌好的井壁上;中梁爬升千斤顶沿爬升钢缆向上提升中梁;提升到位后,锁定架支撑臂抵紧洞壁,用支撑臂千斤顶调整中梁轴线位置,使之与斜井中心线重合。

中梁提升到位并锁定后,将模板爬升千斤顶装在爬升杆上,使模板与中梁联在一起,继续进行混凝土浇筑。当模板滑升到上平台距上锁定架只剩0.5m时,停止混凝土浇筑,转入下一循环。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。