在水电站厂房的模板工程中,尾水管模板是最为复杂的模板之一。尾水管模板的特点是:形状复杂,体积庞大,制作安装的精度要求很高;既要求模板具有足够的强度和刚度,又要考虑到运输、安装和拆除的便利。

(一)尾水管的结构型式

尾水管的结构型式很多,目前大中型轴流式和混流式水轮机通常都采用弯肘扩散型尾水管。

弯肘形尾水管由锥管段、弯管段、扩散段三部分组成。锥管段一般用钢内衬,不需要立模板;扩散段截面为矩形,高度、宽度呈直线变化,中间布置有隔墩,边墙和隔墩可采用大型模板;顶板采用承重模板或预制混凝土倒T形梁作模板,形状复杂、施工难度较大的是弯管段模板。

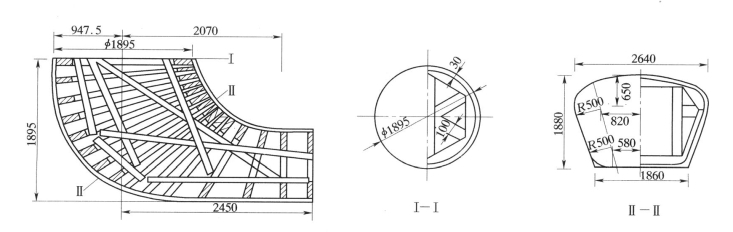

弯管段沿高度方向分成上下两段,分别称上弯段和下弯段。上弯段由斜圆锥面、圆环面、斜平面组成;下弯段由水平圆柱面、垂直面、水平面组成,如图1-78所示。其中圆环面为双曲面,模板制作安装难度大。弯管段模板的类型,一般为木模板或钢木混合模板。

(二)模板制作方案

选择模板制作方案,应根据弯管段的尺寸大小、工期要求、工地实际情况进行比较论证后确定。小型弯管段模板构造如图1-79所示。这类模板可在加工厂制作拼装,修正合格后整体运到现场,吊装就位,校正固定。

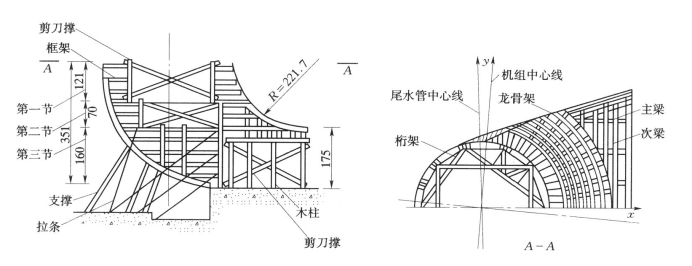

高度小于4m的弯管段模板,可设计成整体,在加工厂制作并预拼装,修正合格后拆散,分件运到现场一次全部装好,如图1-80所示。

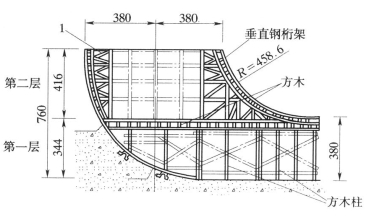

高度大于4m的弯管段模板,一般分层制作,分层安装,如图1-81所示。

葛洲坝水电站大江电厂安装14台12.5万kW发电机组,尾水管弯管段12.953m,其中下弯段高6.5m,混凝土分三层浇筑,下面两层厚度均为2m,第三层厚2.5m。上弯段高6.453m,也分三层浇筑;底层厚3.1m,第二层厚2m,顶层厚1.353m。

图1-79 小型弯管段模板(单位:mm)

图1-80 陆水水电站弯管段模板(单位:cm)

(三)尾水管模板施工工艺

现以葛洲坝水电站大江电厂发电机组为例,介绍尾水管模板的施工工艺。

1.模板的分层分块

图1-81 龚嘴水电站弯管段模板(单位:cm)

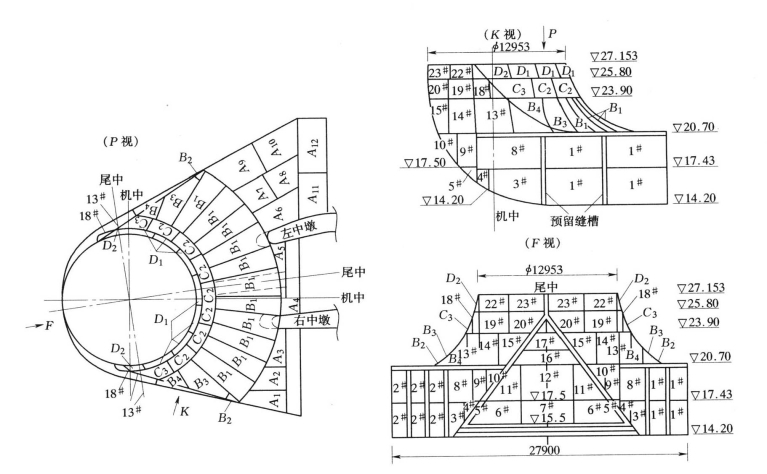

考虑到下弯段垂直面可用大型模板,确定下弯段垂直面均为3.25m;上弯段模板分三层,层高与混凝土浇筑分层一致。每层模板又分成若干块,为了便于制作和安装,尽可能对称于尾水管中心线分块。为了保证各曲面的连续性,分缝尽可能安排在各曲面的交线处。分块大小,宜大不宜小,但要便于制作、运输和装拆。按照这几条原则,全套模板由94块组成,其中上弯段66块,下弯段28块,如图1-82所示。平面模板长度为4~6m,曲面模板的长度为2~4m,单块模板最大重量约为3t。

2.模板支撑方式

由于模板安装采用分层安装方式(装一层模板,浇一层混凝土),除上弯段第一层的承重模板(即A、B型模板)采用轻型钢管组合柱及型钢梁支承外,其余模板均采用钢桁架内支承,如图1-83所示。钢桁架间距1.3~1.6m。因结构钢筋保护层为15cm,为了不影响结构钢筋安装,桁架离模板面20cm;用M20调节螺栓与模板连接,螺栓上下方向的间距约1.5m。

图1-82 弯管段模板分块图(单位:mm)

(注:1#、2#、3#、8#为平面钢模板,其余为木模板或钢木模板)

图1-83 弯管段模板支撑(单位:mm)

承重模板要求按7m(上弯段高度取整数)厚混凝土重量设计。组合柱间距顺水流方向为1.2m,垂直渤海湾方向为1.4m,帽梁顺水流方向布置,间距1.2m,次梁垂直水流方向布置,间距为0.7m。

模板结构计算时,承重模板只考虑混凝土重量,承重排架则考虑混凝土重量加模板重量。下弯段大型模板,考虑到隔墩混凝土方量小,浇筑上升速度快,最大侧压力按34.4 kN/m2考虑;其他模板,侧压力均按24.5kN/m2考虑,要求模板最大挠度不超过模板边长的1/1000。局部变形不大于2mm/m2。

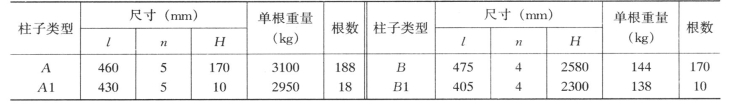

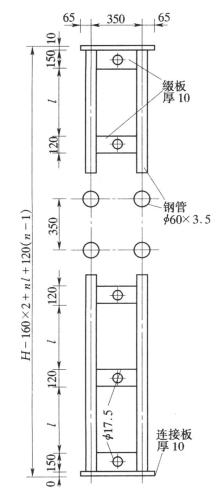

承重排架采用钢筋组合柱,断面为350mm×350mm,如图1-84所示。为了便于安装,每根柱由两节组成,用螺栓连接,组合柱尺寸见表1-14。

表1-14钢管组合柱尺寸、重量及数量表(https://www.xing528.com)

图1-84 钢管组合柱(单位:mm)

图1-85 模板缝条木(单位:mm)

3.模板结构措施

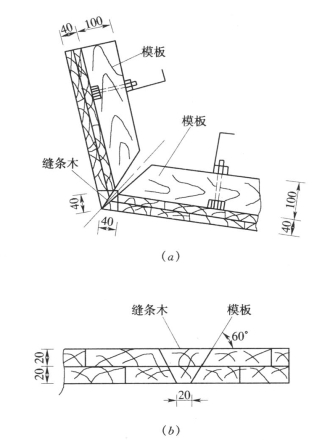

(1)下弯段大型模板安装时,模板之间留5~6cm的缝隙,用方木条嵌补、刨平,以防止模板接缝处混凝土错台,如图1-85所示。

(2)在水平圆柱面与垂直圆柱面之间、水平圆柱面与斜圆锥面之间的棱缘处预留梯形缝槽,待该层模板调正固定后再钉上缝条木,并刨平顺,如图1-85(a)所示。

(3)双曲圆环面的B1型模板因尺寸较大,形状又复杂,为防止木板变形,影响装配,在模板间预留缝槽,等该层模板调正固定后再钉上缝条木,并刨平顺,如图1-85(b)所示。

(4)为方便承重模板的安装、调整和拆除,在次梁与承重排架之间设双木楔。

4.模板制作

弯管段模板形状复杂、要求高,一般采用放大样的方法制作。放样台要求牢固、台面刨光,按模板设计图在放样台上用1∶1的比例放出曲面模板各弧形龙骨和成型模板面的大样,用木质均匀、变形较小的杉木,薄板厚1~1.2cm为宜,按大样制作样板,并编号。

模板所用木材,选用材质较好的松木,含水率控制在25%以下;用于平面面板的木板条,宽度不宜超过20cm,用于曲面面板的木板条,宽度不宜超过15cm。模板各构件制作好后,必须在加工厂进行拼装,便于发现问题,减少现场处理时间。拼装时,在室外找一块平整场地搭设拼装台,并在台上方搭设风雨棚,再测量台面高程,放出机组中心线和尾水管中心线。上弯段和下弯段要分别拼装,上弯段可分层拼装,测量检查合格后将各部分编号,拆散分件。出厂前应防止日晒雨淋。

5.模板安装

按照装一层模板浇一层混凝土的要求,下弯段分两次安装,上弯段分三次安装。

(1)模板安装程序。

1)测量放线,标出尾水管中心线及平面控制点坐标。

2)架立支撑模板的钢桁架(非承重模板),搭设承重平台(承重模板)。

3)安装模板。

4)检查、调整、固定。

5)嵌补缝条木并刨光,并使模板接缝平顺。

6)用油灰嵌缝,防止泥浆。

7)涂刷脱模剂。

(2)模板安装技术要求。

1)为保证下弯段第一层模板形状尺寸的准确和弧面接头圆滑,要求底板抹面层的高程及底部圆弧必须准确、光滑。为此,浇筑底扳抹面层混凝土时,应采用样架控制。

2)模板安装以尾水管中心线作为控制线,从尾水管中心线开始和两侧拼装以保证对称性。

3)下弯段混凝土浇完,模板拆除之后,再安装上弯段模板。装上弯段第一层模板时,需先搭好承重平台,然后把非承重模板的支撑桁架装好、焊牢,最后安装模板。该层模板安装调整工作量大,要求模板下口紧贴下弯段混凝土面,上口的控制点坐标及尺寸符合设计要求,环梁中部承重模板要起拱5~7cm,通过双木楔和千斤顶调整承重模板高程。

4)要求模板接缝平顺,错台不超过1.0mm。

6.模板拆除

模板拆除分两次进行,第一次是浇完下弯段混凝土,其强度达到2.5MPa后,拆除下弯段模板,供其他机组尾水管弯管段周转使用;第二次是上弯段混凝土全部浇完,顶层混凝土强度达到5MPa后,先拆除测量平台及非承重模板,剩下A、B型模板,待环型梁顶层混凝土强度达到20MPa后,方可拆除。拆除时,从B型板的一侧开始,逐渐拆至另一侧,B型模板拆完并吊出后,再拆A型模板,最后拆承重排架。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。