航天器天线产品的动力学环境试验一般会涉及加速度试验、冲击试验、正弦振动试验和随机振动试验,根据不同型号的实际要求适当裁剪,具体需依据型号总体给出的试验矩阵。

1.试验目的

天线产品参加动力学环境试验的主要目的是验证结构设计方案的正确性,考核产品结构能否承受可能遇到的动力学环境,暴露产品在材料、元器件选择和制造装配过程中可能存在的缺陷,尽量减少早期失效,提高可靠性。

2.加速度环境

加速度是指航天器在动力飞行中,由于火箭发动机的推力而获得加速度,这种加速度变化较缓慢而近似于稳态,再加上振动环境响应加速度的低频部分,共同组成航天器的加速度环境。

卫星加速度环境模拟试验方法有静载荷试验和离心机试验。

(1)静载荷试验

通过加载系统对卫星结构的若干部位加载,使之产生适当的应力分布,从而考核卫星结构在模拟的稳态加速度惯性载荷下的强度和刚度。整星一般采用静载荷试验。

(2)离心机试验

离心机实质上是一个在平面内绕固定轴转动的长臂。试件安装在臂的一端,另一端加配重以保持平衡。当该臂以某一角速度ω转动时,试件受指向轴心的加速度rω2的作用,r为试件质心到离心机轴心的距离,这时试件受到离开轴心的惯性载荷。星上设备产品一般采用离心机试验。

上述两种方法各有特点,可用于不同的试验目的。天线产品加速度环境模拟试验一般采用离心机试验。

3.冲击环境

冲击环境主要是指航天器和运载火箭分离、抛整流罩、舱段分离、各种伸展组件的解锁、释放和展开过程中使用火工装置产生的时间极短的冲击载荷;另外,航天器在地面运输和吊装过程中、返回式航天器回到地面时也要经受冲击环境。

由于航天器的冲击环境分为简单冲击(即典型冲击)和复杂冲击(即爆炸冲击),因此,冲击模拟分为简单冲击模拟和复杂冲击模拟。模拟简单冲击的试验设备主要有落下式冲击机和电动振动台。模拟爆炸冲击的设备主要有电动振动台、谐振板式冲击模拟装置和摆锤式水平冲击试验机等。

4.振动环境

在火箭推进过程中,脉冲推力、喷气噪声等都会产生振动激励,这些激励将通过星箭适配器直接传递到卫星主承力结构上,并逐级作用于各次级结构,进而影响设备的性能和可靠性。(https://www.xing528.com)

传统的力学环境振动试验主要包括正弦扫描振动试验、随机振动试验和噪声试验等。正弦扫描振动试验是指在某一瞬间在试验件上只施加一个频率,在整个试验周期内,激振频率以线性或对数扫频的方法平滑递增,同时按照试验条件要求控制不同频率处的振动量级。随机振动试验是将所有频率成分所包含的能量同时施加在试验件上。随机振动的频带范围通常为20~2 000 Hz,其激励条件一般用沿双对数坐标分布的梯形加速度功率谱表示。噪声试验通常在混响室内完成,是将所有频率成分所包含的能量同时施加在试验件上。噪声试验的频率范围通常为31.5~8 000 Hz,其激励条件通常以1倍频程或1/3倍频程带宽内的声压级表示。

振动环境试验模拟,分低频振动和中高频振动。低频振动(一般5~100 Hz)采用低频正弦扫描试验,一般卫星及星上设备均需进行。中高频声振环境,对于小卫星及小型部组件,采用随机振动试验(一般10~2 000 Hz),在振动台上进行;对于大卫星及大型部组件,采用噪声试验(一般31.5~8 000 Hz),在混响室进行。

5.试验大纲

试验大纲由试验提出方提供,明确试验实施的输入要求,一般包括试验目的、试验件技术状态、试验条件和允许偏差、试验控制要求、试验测量要求、试验流程、环境要求、配套设施要求、成功判据、试验报告要求和其他要求等。

其中,试验目的、试验条件和允许偏差、环境要求等可参考卫星总体给出的环境试验规范。试验件技术状态需明确产品数量、提供产品外形接口,并明确试验加载方向。试验控制要求中应明确单点控制或多点控制,冲击试验为单点控制,振动试验可根据参试产品具体情况选择多点控制或单点控制,控制点一般位于试验夹具与产品的对界面。试验测量需根据不同产品的具体情况合理布局测量点。典型的天线产品试验流程如下:

试验前驻波比测试、产品外观检查——试验前产品拍照——x向冲击试验——y向冲击试验——z向冲击试验——试验后驻波比测试、天线外观检查——试验后产品拍照——x向特征级扫描——x向正弦振动、随机振动试验——x向特征级扫描——y向特征级扫描——y向正弦振动、随机振动试验——y向特征级扫描——z向特征级扫描——z向正弦振动、随机振动试验——z向特征级扫描——试验后驻波比测试、产品外观检查——试验后产品拍照。

成功判据一般分为试验成功判据和产品通过试验判据。检查试验是否按照试验大纲规定进行,按试验大纲执行则判定试验成功。产品通过试验判据一般有以下几条:试验后,产品外观检查是否发现损伤或其他异常现象,无损伤及异常者为通过;振动试验大量级前后特征级扫描结果是否一致,一致为通过;试验前后的驻波比测试结果是否一致,一致为通过。

6.试验夹具

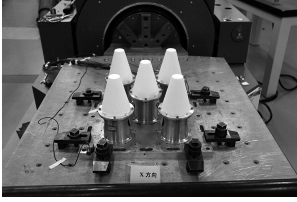

试验前,需与试验承担方沟通,确认试验台是否满足试验条件要求。根据试验台的接口设计试验夹具。产品较小时,试验夹具建议为“L”状,便于实现天线产品的三个方向转换,并预留必要的操作空间;产品较大时,试验夹具建议为平板状,中心设计连接点,避免试验夹具对试验的影响。同时,在试验条件相同、设备能力允许、保证产品安全的前提下,建议同一夹具可实现多个产品的同时试验,节省资源,提高效率。典型天线产品振动试验如图10-24所示。

图10-24 典型天线产品振动试验示意

7.试验注意事项

在做产品冲击试验前,需要对试验夹具进行标定,将控制曲线标定在容差范围内;如果条件允许,可将试验夹具带产品结构件进行标定,提高控制曲线精度;可根据需要,在产品的相应位置粘贴测点,测量其响应曲线。

在正弦振动和随机全量级振动前后,需要进行特征级检验,将全量级试验前后的特征级响应曲线比对,判断试件是否出现结构模态频率偏移。如果组件基频值变化较大,则应使用外观检查、无损探伤等手段检查结构是否出现断裂、连接螺栓松动、脱胶等故障。如需要,可进行传递函数测量,判断结构故障的准确部位。

对要求在试验过程中监测电性能的产品,需要设计相应的特殊工装,或者将测试电缆进行有效绑扎,尽量减小测试设备对试验产品的影响。试验后,对天线产品的外观进行检查,并对天线产品的电性能进行测试,与试验前测试数据进行比对。

在试验过程中,对测点的响应曲线进行判读,获取峰值频率、响应等,判读是否在安全范围内,并与分析结果进行比对。在正弦振动试验中,有时会遇到重要测点在某些频段的响应可能超出环境预示的最高值。这时,为了避免产品因过试验而失效,需要对其响应的幅值进行限制,可以采用主动下凹控制或者响应限幅控制,下凹控制需征得卫星总体的同意。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。