内支撑系统由水平支撑和竖向支撑两部分组成。内支撑系统由于具有无需占用基坑外侧地下空间资源、可提高整个围护体系的整体强度和刚度以及可有效控制基坑变形的特点而得到了大量的应用。常用的水平支撑有钢筋混凝土支撑和钢支撑。

传统钢支撑自重小,安装和拆除方便,可重复使用,根据土方开挖进度可做到随挖随撑,施工速度快。但钢支撑整体刚度较差,安装节点较多,容易因节点变形与钢结构支撑变形而造成基坑过大的水平位移,甚至可能由于节点破坏,造成断一点而破坏整体的后果。

钢筋混凝土支撑具有较大的整体刚度,安全可靠,变形小,现浇节点不会产生松动而增加墙体位移。此外,现浇钢筋混凝土支撑的形式具有多样性,有利于浇筑成最优化的布置形式。

因此,在邻近历史建筑开挖基坑布置内支撑时,为减小围护墙体水平位移,提高历史建筑的安全稳定性,尽量采用钢筋混凝土支撑。同时,为满足历史建筑保护要求高的需要,在施工内支撑时,需做到如下几点:

(1)严格控制挖土量,随挖随撑,严禁超挖。

(2)提高混凝土等级,提高钢筋混凝土支撑的强度,减小支撑变形。

(3)添加早强剂,提高混凝土支撑早期强度,减少混凝土凝结时间。加快施工速度,减少基坑的暴露时间,降低历史建筑变形风险。

近年来,为满足邻近地铁、历史建筑等基坑工程的施工要求,出现了自适应支撑系统和鱼腹梁支撑体系新技术。

1.自适应支撑系统

通常,传统钢支撑体系存在以下问题:

(1)钢支撑的轴力损失。由于温度的变化、钢支撑自身的应力松弛和钢楔块的塑性变形等因素,钢支撑的轴力会出现损失,对基坑变形控制造成不利。

(2)轴力下降过头而使墙体出现新的变形。常规的支撑体系很难对某些钢支撑在需要适当释放或降低部分轴力时进行操作,轴力释放或降低的精度控制困难,操作不当往往会导致轴力下降过头而使墙体出现新的变形。

(3)采用人工间断控制无法满足深基坑变形控制要求。传统钢支撑需要复加预应力来弥补钢支撑的轴力损失,但是所采用的支撑轴力补偿装置都是通过人工间断监测的支撑轴力数据或基坑变形数据来作出调整,这样势必会造成工作量增加且不能及时反映基坑变形,支撑轴力调整相对滞后,不能满足保护历史建筑物的控制要求。

针对传统钢支撑的缺陷,采用智能补偿系统控制液压油缸压力的先进技术,设计了钢支撑自适应轴力补偿系统,并在基坑工程中得到应用。该系统有效提高了支撑轴力监测的精度,当检测数据正常时,在设定范围内可自动补偿,发生特殊情况时以短信的方式告知相关人员及时调整相关参数。该系统可远程查看及视频,所有数据实时共享,具有自动监测、数据传输、实时补偿、实时通信、实时管理等功能,保证了基坑施工的安全稳定。

自适应支撑系统,将传统支撑技术与液压动力控制系统、可视化监控系统等结合起来,实现了对钢支撑轴力的监测和控制,可24 h不间断数据传输,解决了常规施工方法无法控制的苛刻变形要求和技术难题,使工程始终处于可控和可知的状态,对邻近变形要求严格的历史建筑的工程施工具有重要意义。

自适应支撑系统具有精度高、安全、可靠、性能稳定、操作方便、维护方便等特点。与传统钢支撑相比,自适应支撑系统可以有效控制围护墙的最大变形及最大变化速率,可以有效控制邻近历史建筑等重要建(构)筑物的变形;可以有效防止和杜绝深基坑施工由于支撑等各种因素引起的施工事故,确保施工安全。施工中,可以做到随挖、随撑和随补,极大地提高了控制效果,减少位移变形。基坑使用自适应系统的道数越多,控制基坑围护墙水平位移变形的能力越强,控制变形的效果越佳。

2.鱼腹梁

预应力鱼腹梁支撑系统是通过对鱼腹梁弦上的钢绞线、对撑和角撑施加预应力,经与角撑、对撑和三角形连接点组合,实现对基坑边坡支护变形的控制,是一个可回收、可重复装配、可拆卸的平面预应力支撑系统。

预应力鱼腹梁支撑为小刚度组合结构,它无法像混凝土支撑一样通过刚度实现对位移的控制。基坑开挖前,通过对鱼腹梁弦上的钢绞线进行张拉,施加预应力,张紧的钢绞线在鱼腹梁支撑杆件上产生较大的反作用力,形成了具有较大抗弯刚度的大跨度围檩结构,大大减少作用在鱼腹梁围檩上的弯矩。将预应力鱼腹梁通过专用节点与施加预应力的对撑和角撑组合,形成完整的预应力支撑系统,抵抗作用在围檩上的弯矩,控制弯曲变形。(https://www.xing528.com)

(1)鱼腹梁施工工艺流程

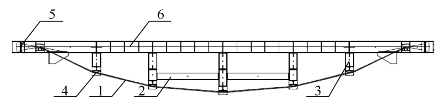

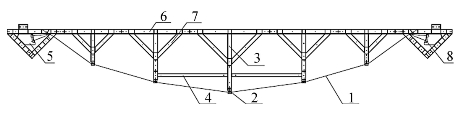

预应力鱼腹梁支撑系统是由鱼腹梁、型钢对撑和三角键等预制构件构成。整个支撑系统的标准件、辅助件和非标准件通过螺栓装配连接而成,安装和拆除方便、快速。鱼腹梁支撑结构形式分别如图7-7、图7-8所示。

图7-7 小跨度(小于18 m)鱼腹梁结构形式

1—下弦(钢绞线);2—连杆;3—直腹杆;4—桥架;5—锚固端;6—上弦梁。

图7-8 大跨度(大于20 m)鱼腹梁结构形式

1—下弦;2—桥架;3—直腹杆;4—连杆;5—连接件;6—上弦梁;7—斜腹杆;8—锚具。

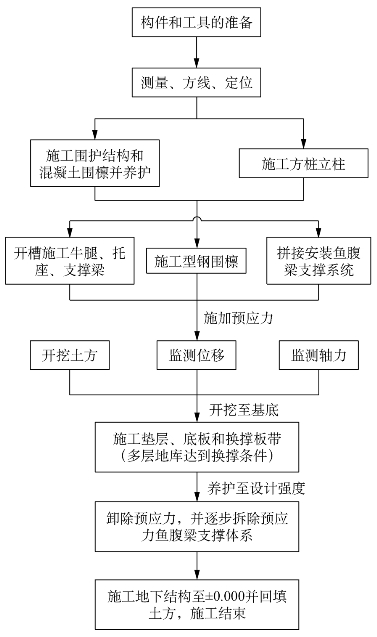

图7-9 预应力鱼腹梁支撑施工工艺流程图

预应力鱼腹梁支撑系统均为预制钢结构构件,可进行现场拼装,其一般施工工艺流程如图7-9所示。

(2)鱼腹梁优点

鱼腹梁支撑系统是由各种类型的型钢通过螺栓连接而成,部分节点焊接。因此,型钢可在现场连接或场地加工厂进行螺栓连接。拆撑工序亦较简单快速,只需将预应力卸除后松动螺栓即可完成,然后将型钢托运出场地,可实现完全回收。由于整个结构均由型钢通过螺栓连接,只需人工作业,因此所需的作业面较小,灵活性较大。同时,型钢对撑之间的大片区域没有任何设施,开挖具有很大的作业面,可有多个挖土、运土机械同时施工,大大节约了土方开挖的时间。这样,可通过增加工人数量来加快结构的拼装速度,通过增加挖土设备加快土方开挖,加快施工进度,减少基坑开挖暴露时间,有利于控制邻近历史建筑的变形。

通过支撑系统上预加的预应力使围护结构产生向坑外的超前位移,挤压坑外土体产生被动土压力,基坑开挖过程中,围护结构上的土压力由被动土压力逐渐向主动土压力转化,在一定程度上抵消了一部分土压力和位移,从而实现对位移的有效控制。同时支撑系统具有自动化监测和检测装置,当变形过大时,可通过调节预应力控制围护体水平位移,减小邻近历史保护建筑的变形。

(3)施工措施

①在邻近历史建筑附近采用鱼腹梁支撑系统,需通过增加对撑等措施增加支撑刚度、减小鱼腹梁宽度,以增强支撑的承载能力,减小围护体的变形。

②鱼腹梁支撑系统均由型钢通过螺栓或焊接连接成整体,需要施工操作人员的细心和精细化施工以确保支撑系统的安全和零风险,施工精度要求高,需要配备专业的队伍施工。

③鱼腹梁支撑系统中螺栓连接或焊接的有效性是保证支撑系统功能的根本,由于连接点数量巨大,误差累积明显,若某处存在薄弱点而破坏,荷载则会直接转移至邻近的连接点,因此,需配备专业技术人员加强日常检查,确保每个连接点的有效性。

④增加支撑下方钢立柱,提高鱼腹梁的抗干扰能力。通过精细化施工来避免鱼腹梁系统受到施工机械的撞击。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。