1.液压制动系的液压回路;

2.液压制动系的主要部件结构与工作原理;

3.鼓式制动器与盘式制动器的比较。

1.能够向客户在实际车辆上讲解液压制动系的结构及其工作过程;

2.树立以客户为中心的理念,增强服务意识;

3.具有与客户沟通交流的能力;

4.具备信息搜集和处理的能力。

![]()

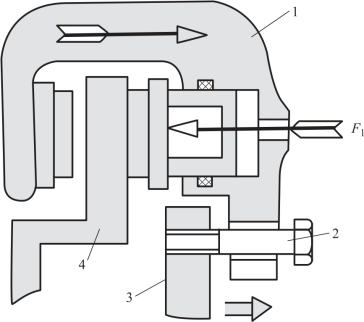

制动系的功用是根据需要使行驶中的汽车减速甚至停车,使下坡行驶的汽车的速度保持稳定,以及使已停驶的汽车保持不动。液压制动系的传力介质是制动油液,利用制动油液将驾驶员作用于制动踏板上的力转换为油液压力,通过管路传至车轮制动器,再将油液压力转换为使制动蹄张开的机械推力,实现制动。你能够就某一液压制动车型向客户讲解液压制动系的结构与工作过程吗?

汽车行驶过程中,驾驶员是通过踩下制动脚踏板来进行汽车制动的,也就是操纵制动系工作,制动系的性能直接影响行车安全。液压制动系在轿车、轻型货车的行车制动系上应用广泛。请你就某一型号液压制动车辆绘制该车制动系液压回路图,并讲解其制动工作过程,在学习小组或班级里进行交流汇报。

![]()

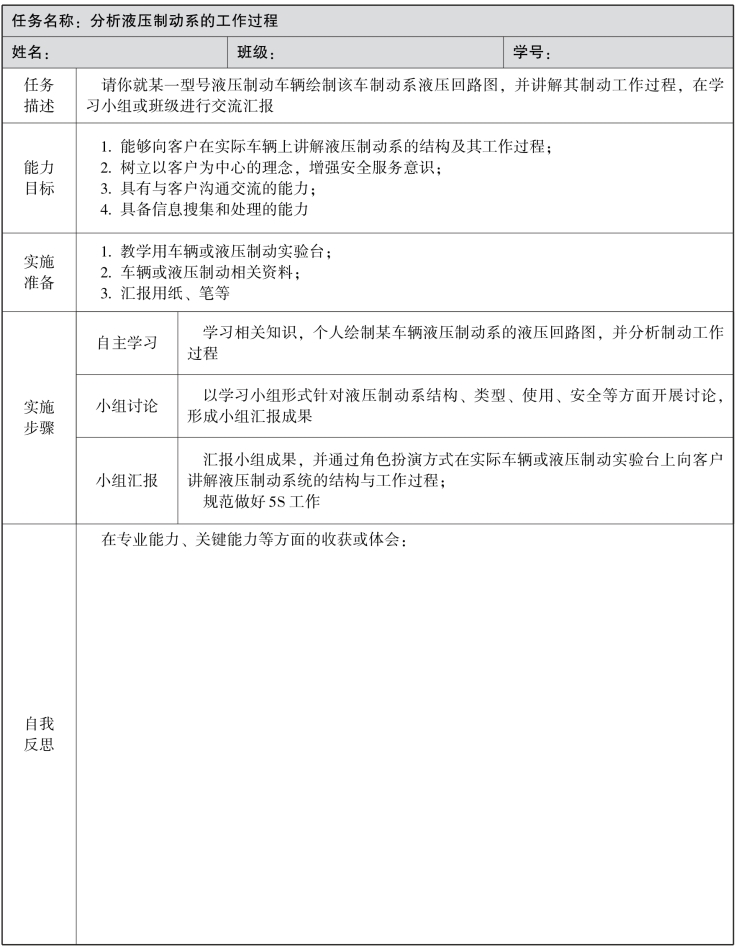

一、液压制动系的液压回路

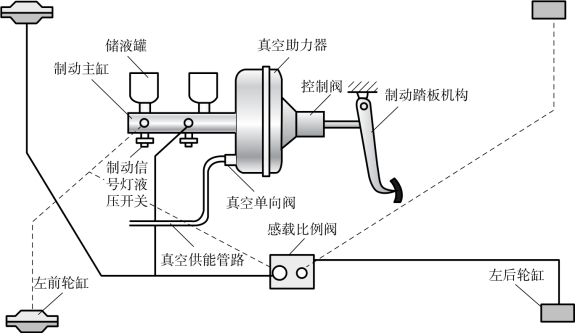

图11-1所示为典型轿车制动系统示意图。该系统采用真空助力、双回路交叉布置。前轮为盘式制动器,后轮为鼓式制动器。后轮鼓式制动器同时也作为驻车制动系的制动器。制动主缸的后腔与右前轮、左后轮的制动回路相通;制动主缸的前腔与左前轮、右后轮的制动回路相通。

图11-1 典型轿车制动系统示意

制动时,驾驶员踩下制动踏板,踏板力经真空助力器放大后,作用在制动主缸上,制动主缸将制动液加压后,分别输送到两个制动回路,使制动器产生制动作用。

这种液压传动对角线双回路制动系统能保证在任一个回路出现故障时,仍能得到总制动效能的50%左右。此外,这种制动系结构简单,并且直行时紧急制动的稳定性好。

要施行驻车制动时,用手向后拉手制动操纵杆或向上拉起手制动按钮,即可使两个后轮制动器中的两个制动蹄向外张开,使制动鼓产生制动作用。

制动踏板机构和手制动操纵杆或按钮在施行制动时和电气开关相接触,指示灯亮,进行制动显示。

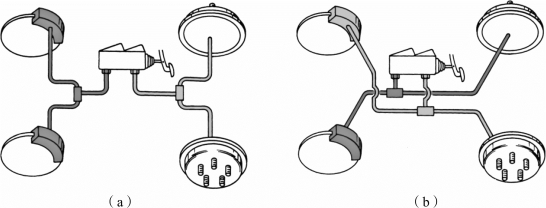

在双回路液压制动系统中,制动主缸的液压分别经两个相互独立的系统传递给车轮,通常用前后独立方式或交叉方式设置管路,即前后分开式和对角线分开式布置形式,如图11-2所示。前后独立方式的双回路液压制动传动装置主要应用于对后轮制动依赖性较大的发动机后置后轮驱动汽车,交叉式的双回路液压制动传动装置主要应用于对前轮制动依赖性较大的发动机前置前轮驱动汽车。

图11-2 双回路液压制动回路布置示意

(a)前后分开式;(b)交叉式

二、液压制动系的主要部件与工作原理

1.制动主缸

制动主缸的作用是将踏板力转变成液压力。

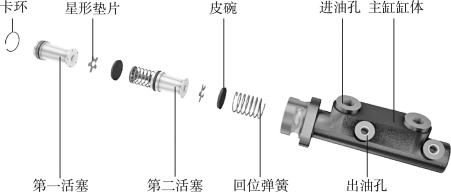

现代汽车的行车制动系采用双回路制动系,因此液压制动系都采用串联双腔式制动主缸。

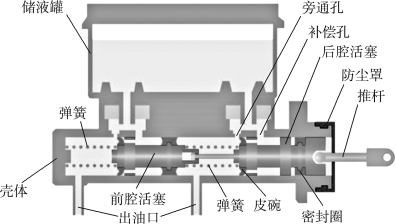

(1)结构

串联式双腔制动主缸如图11-3所示,储液罐为一体的串联双腔式制动主缸部件分解如图11-4所示。串联式双腔制动主缸主要由储液罐、制动主缸壳体、前腔活塞、后腔活塞及前后活塞弹簧、推杆、皮碗等组成。主缸的壳体内装有前、后腔活塞及回位弹簧,前、后活塞分别用皮碗密封。储油罐分别与主缸的前、后腔相通,前出油口、后出油口分别与轮缸相通,前腔活塞靠后腔活塞的液力和弹簧力推动,而后腔活塞直接由推杆推动。

图11-3 串联式双腔制动主缸结构示意

图11-4 串联式双腔制动主缸的分解

(2)工作过程

串联双腔式制动主缸的工作过程如图11-5所示。

图11-5 串联双腔式制动主缸的工作过程

(a)不制动时;(b)正常状态下制动时;(c)与后腔连接的制动管路漏油时;(d)与前腔连接的制动管路漏油时

①不制动时。

两活塞前部皮碗均遮盖不住其旁通孔,制动液由储油罐进入主缸,如图11-5(a)所示。

②正常状态下制动时。

操纵制动踏板,经推杆推动推杆活塞右移,在其皮碗遮盖住旁通孔之后,后工作腔油液压力升高,油液一方面经出油阀流入制动管路,另一方面推动中间活塞右移。在后腔液压和弹簧弹力的作用下,中间活塞向右移动,前腔油液压力也随之升高,油液推开出油阀流入管路,于是两个制动管路在等压下对汽车制动,如图11-5(b)所示。

解除制动时,抬起制动踏板,活塞在弹簧作用下复位,高压油液自制动管路流回制动主缸。如活塞复位过快,工作腔容积迅速增大,而制动管路中的油液由于管路阻力的影响,来不及充分流回工作腔,使工作腔内油压快速下降,便形成一定的真空度,于是储油罐中的油液便经平衡孔(补偿孔)和活塞上的轴向小孔推开垫片,并且皮碗进入工作腔。当活塞完全复位时,旁通孔开放,制动管路中流回工作腔的多余油液经补偿孔流回储油罐。

③与后腔连接的制动管路损坏漏油时。

若与后腔连接的制动管路损坏漏油,则在踩下制动踏板时,起初只是推杆活塞前移,而不能推动中间活塞,因而后腔工作油液不能建立。但在推杆活塞直接顶触中间活塞时,中间活塞便前移,使前腔建立必要的工作油压而制动,如图11-5(c)所示。

④与前腔连接的制动管路损坏漏油时。

若与前腔连接的制动管路损坏漏油,则在踩下制动踏板时,只有后腔中能建立液压,前腔中无压力,此时,在压力差的作用下,前活塞迅速移到其前端顶到主缸缸体上。此后,后工作腔中液压方能升高到制动所需的值,如图11-5(d)所示。

2.制动轮缸

制动轮缸的作用是将制动主缸传来的液压力转变为使制动蹄张开的机械推力。

制动轮缸有单活塞式和双活塞式,双活塞式比较常用。制动轮缸主要由缸体、活塞、顶块、皮碗、弹簧、防护罩和放气螺钉等组成,如图11-6所示。

图11-6 双活塞式制动轮缸

制动轮缸的缸体通常用螺钉固装在制动底板上,位于两制动蹄之间,内装铝合金活塞,密封皮碗的刃口方向朝内,并由弹簧压靠在活塞上与其同步运动。活塞外端压有顶块并与制动蹄的上端相抵紧。在缸体的另一端装有防护罩,可防止尘土及泥土的侵入。缸体上方装有放气螺塞,以便放出液压系统中的空气。

3.真空助力器

真空助力器是利用真空能(负气压能)对制动踏板进行助力的装置,对其控制是利用踏板机构直接操纵。

图11-7所示为单膜片真空助力器的结构图。真空助力器和制动主缸用螺钉固定在车身前围上,借推杆与制动踏板连接。伺服气室由前、后壳体组成,其间夹装有膜片座,它的前腔经单向阀通进气歧管或真空罐;后腔膜片座毂筒中装有控制阀,空气阀2与推杆6固接,橡胶阀门8与在膜片座上加工出来的阀座组成真空阀。

图11-7 单膜片真空助力器的结构

1—推杆;2—空气阀;3—真空通道;4—真空阀座;5—回位弹簧;6—制动踏板推杆;7—空气滤芯;8—橡胶阀门;9—空气阀座;10—通气道;11—伺服气室后腔;12—膜片座;13—伺服气室前腔;14—橡胶反作用盘;15—膜片回位弹簧;16—真空口和单向阀。

当给制动踏板施加压力时,制动踏板推杆向左移动。这个动作使空气阀柱塞向左运动,通过空气阀使膜片右侧B腔的真空被空气压力取代。膜片左侧A腔的真空仍然保持,在压差作用下,膜片向左运动,产生对制动主缸和活塞的一个额外推力。(https://www.xing528.com)

真空助力器有保持、助力和释放三种工作模式。通常情况下,整个助力器处于真空状态。

若真空助力器失效或真空管路无真空度,空气阀柱塞将通过空气阀直接推动膜片座和制动主缸推杆,使制动主缸产生制动压力,但加在踏板上的力要增大。

4.车轮制动器

制动器是制动系中用于产生阻止车辆运动或运动趋势的力的部件。一般汽车使用的制动器的制动力矩都来源于固定元件和旋转元件工作表面之间的摩擦,即摩擦式制动器。

摩擦制动器按照摩擦工作表面的不同,分为鼓式制动器和盘式制动器。

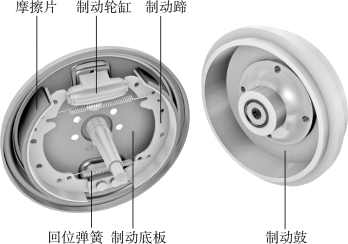

(1)鼓式制动器

鼓式制动器的摩擦副中的旋转元件是制动鼓,其工作表面是内圆柱面;固定元件是制动蹄,制动蹄的张开是由液压机构控制的制动轮缸驱动的。轮缸式鼓式制动器按照其结构与工作特点不同,又分为领从蹄式制动器、双领蹄式与双从蹄式制动器、双向双领蹄式制动器和自增力式制动器。

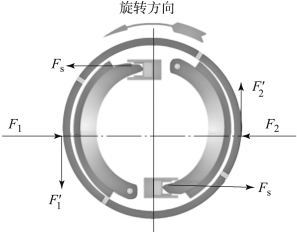

①领从蹄式制动器。

领从蹄式制动器的示意图如图11-8所示。图中箭头所示为汽车前进时制动鼓的旋转方向,即制动鼓的正向旋转方向。制动轮缸6所施加给领蹄1的促动力Fs使得该制动蹄绕支承点2张开时的旋转方向与制动鼓的旋转方向相同。具有这种属性的制动蹄称为领蹄。与此相反,制动轮缸6所施加给制动蹄4的促动力Fs使得该制动蹄绕支承点3张开时的旋转方向与制动鼓的旋转方向相反,具有这种属性的制动蹄称为从蹄。当汽车倒驶,即制动鼓反向旋转时,蹄1变成从蹄,而蹄4则变成领蹄。这种在制动鼓正向旋转和反向旋转时,都有一个领蹄和一个从蹄的制动器即称为领从蹄式制动器。

图11-8 领从蹄式制动器受力分析

1—领蹄;2、3—支承点;4—从蹄;5—制动鼓;6—制动轮缸。

轿车的后轮制动器通常采用领从蹄式制动器。图11-9所示为前轮驱动的普通轿车的后轮制动器。旋转元件制动鼓和车轮用螺栓连接在一起,固定元件制动底板上装有制动蹄等零件,并和短轴一起固定在车桥端头凸缘上。

图11-9 普通轿车后轮制动器

②双领蹄式与双从蹄式制动器。

在汽车前进时,两制动蹄均为领蹄的制动器称为双领蹄式制动器。

双领蹄式鼓式制动器总体构造与领从蹄式制动器相差不多。只是采用了两个单活塞式制动轮缸,并且上下反向布置。制动蹄一端卡在制动轮缸活塞上,另一端固定支承。该制动器的受力情况可以简化为图11-10所示,在汽车前进时,该制动器的前、后蹄均为领蹄,故称为双领蹄式制动器。

图11-10 双领蹄式制动器受力分析

这种制动器前进制动时效能高,但在倒车制动时,两制动蹄都变成从蹄,制动效能下降很多。解放CA1020F和CA6440型汽车的前轮制动器及北京BJ2020N型汽车前轮制动器均为双领蹄式制动器。

③双向双领蹄式制动器。

双向双领蹄式制动器的结构如图11-11所示,其结构特点是:制动蹄、制动轮缸、回位弹簧均为成对地对称布置,两制动蹄的两端采用浮式支承,并且支点在径向位置浮动,用回位弹簧拉紧。其性能特点是:汽车前进或倒车中制动时,两个制动蹄均为“领蹄”,均有较强的增力,制动效果好,蹄片磨损均匀。

图11-11 双向双领蹄式制动器结构

④自增力式制动器。

自增力式制动器分为单向自增力和双向自增力两种。在结构上只是轮缸中的活塞数目不同而已。自增力式制动器在国产汽车上应用较少,这里仅对双向自增力式制动器进行介绍。

双向自增力式制动器的结构原理如图11-12所示。当行车制动时,两制动蹄在相同的轮缸促动力Fs作用下同时向外张开,压靠到旋转的制动鼓上,并由于摩擦力的作用,使两制动蹄均沿顺时针方向移动。当第二制动蹄尚未顶靠到支承销时,第一制动蹄与制动鼓所产生的切向合力所造成的绕下支点的力矩与促动力所造成的绕同一支点的力矩同向,故前蹄为领蹄;当两制动蹄继续移动到第二制动蹄顶靠在支承销上以后,第一制动蹄即对浮动的顶杆产生作用力F′s,并间接作用在第二制动蹄下端。此时第二制动蹄上端为支承点,在促动力Fs和F′s共同作用下向外旋转张开,使该制动蹄也变成了领蹄,并且此时后制动蹄对制动鼓的压力比前制动蹄的还大,产生了自动增力作用。

图11-12 双向自增力式制动器示意图

倒车制动时,两制动蹄的工作情况正好相反,此时前制动蹄具有自动增力效果。由于在行车制动和倒车制动时,制动器都具有自动增力作用,因此该种制动器称为双向自增力式制动器。

(2)盘式制动器

盘式制动器摩擦副中的旋转元件是以端面工作的金属圆盘,称为制动盘。其固定元件有着多种结构形式。根据固定元件的结构形式不同,盘式制动器大体上可以分为两类,即钳盘式制动器和全盘式制动器。

1)钳盘式制动器

钳盘式制动器中的固定元件是由工作面积不大的摩擦块与其金属背板组成的制动块。每个制动器中有2~4块制动块,这些制动块及其促动装置都装在横跨制动盘两侧的钳形支架中,总称为制动钳。根据制动钳的结构形式不同,钳盘式制动器又分为定钳盘式制动器和浮钳盘式制动器两种。

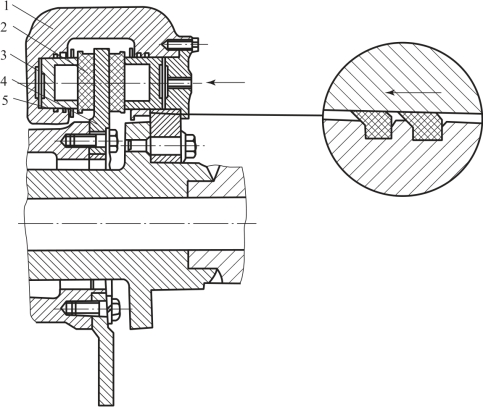

①定钳盘式制动器。

定钳盘式制动器的基本结构如图11-13所示。制动盘与车轮部分相连接,随车轮一起转动。轮缸活塞布置在制动盘两侧的制动钳体支架中,活塞的端部粘有摩擦块。制动钳体用螺栓固定在桥壳或转向节上,既不能旋转,也不能轴向移动。制动时,高压制动液被压入两个制动轮缸中,推动轮缸活塞并使两个制动摩擦块同时压向制动盘,产生制动作用。此时活塞上矩形橡胶密封圈的刃边在活塞摩擦力的作用下产生弹性变形(图11-13中的右图)。其极限变形量应等于(制动器间隙为设定值时的)完全制动所需的活塞行程。解除制动时,活塞在密封圈的弹力作用下回位,直至密封圈变形完全消失为止,此时摩擦片与制动盘之间的间隙即为设定间隙。

图11-13 定钳盘式制动器结构

1—制动钳支架;2—摩擦片;3—轮缸活塞;4—制动盘;5—密封圈。

若制动器存在过量间隙,则制动时活塞密封圈变形达到极限值后,轮缸活塞在液压作用下克服密封圈的摩擦力而继续移动,直到完全制动为止。但解除制动后,活塞密封圈将活塞拉回,使制动器间隙恢复到设定值。由此可见,密封圈能兼起活塞回位弹簧和一次调准式间隙自调装置的作用,可使制动钳结构简单,造价低廉,故在轻、中型轿车上得到广泛应用。但这种结构对橡胶密封圈的弹性、耐热性、耐磨性及加工精度要求较高,而且所能保持的制动器间隙较小,在保证彻底解除制动方面还不十分可靠。

②浮钳盘式制动器。

顾名思义,浮钳盘式制动器的制动钳是浮动的,可以相对于制动盘做轴向移动。其中只在制动盘的内侧设置油缸,用于驱动内侧制动块,而外侧的制动块则附着在钳体上,制动时随制动钳做轴向移动。图11-14所示为浮钳盘式制动器结构示意。制动时,右侧活塞及摩擦块在液压作用力F1作用下,向左移动压向制动盘。同时,液压的反作用力F2推动制动钳体向右移动,使左侧摩擦块也压靠到制动盘上。导向销上的橡胶衬套不仅能够稍微变形以消除制动器间隙,而且可使导向销免受泥污。解除制动时,橡胶衬套所释放出来的弹性能有助于右侧制动块离开制动盘。活塞密封圈使活塞回位。若制动器产生了过量的间隙,活塞则相对于密封圈滑移,借此实现间隙自动调整。

图11-14 浮钳盘式制动器结构示意

1—制动钳体;2—导向销;3—制动钳支架;4—制动盘。

与定钳盘式制动器相比,浮钳盘式制动器的单侧油缸结构简单,使制动器的轴向与径向尺寸较小,有可能布置得更接近车轮轮毂。由于浮钳盘式制动器优点较多,近年来在轿车及轻型载货汽车上得到广泛应用。

一汽奥迪A6轿车、全轮驱动的宝来A4轿车及上海帕萨特B5轿车的前后轮均采用了浮钳盘式制动器,此外,捷达系列轿车、小红旗系列轿车及上海桑塔纳轿车的前轮也都采用了浮钳盘式制动器。

2)全盘式制动器

在重型和超重型载货汽车上,要求有更大的制动力,为此,采用了全盘式制动器。全盘式制动器摩擦副的固定元件和旋转元件都是圆盘形的,分别称为固定盘和旋转盘。其结构原理与摩擦离合器的相似。

___三、_盘式制动器与鼓式制动___________________________________器的比较

盘式制动器与鼓式制动器相比,其优点是:鼓式制动器单面传热,内外两面温差较大,导致制动鼓变形,同时,长时间制动后,制动鼓因高温而膨胀,减弱制动效能,而盘式制动器两面传热,圆盘旋转易冷却,不易变形,制动效果好,长时间使用后,制动盘因高温膨胀而使制动作用增强;结构简单,维修方便,易实现间隙自动调整。

不足之处在于:盘式制动器摩擦片直接压在圆盘上,无自动摩擦增力作用,所以,在此系统中须另行装设动力辅助装置;兼用驻车制动时,加装的驻车制动传动装置较鼓式制动器复杂,因而用在后轮上受到限制。

随堂测试

1.在双回路液压制动系统中,制动主缸的液压分别经两个________的系统传递给车轮,通常用前后________方式或________方式设置管路。

2.制动主缸的作用是将踏板力转变成________。制动轮缸的作用是将制动主缸传来的液压力转变为使制动蹄张开的________。

3.摩擦制动器按照摩擦工作表面的不同,分为________式制动器和________式制动器。

4.鼓式制动器工作时单面传热,内外两面温差________,导致制动鼓变形,同时,长时间制动后,制动鼓因高温而膨胀,减弱________。

5.盘式制动器工作时两面传热,圆盘旋转易________,不易变形,制动效果好,长时间使用后,制动盘因高温膨胀而使制动作用________。

任务实施

任务工单

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。