机油泵的功用是保证机油在润滑系统内循环流动,并在发动机任何转速下都能以足够高的压力向润滑部位输送足够数量的机油。

机油泵常用的结构形式有齿轮式和转子式两类。齿轮式机油泵又分内啮合齿轮式和外啮合齿轮式,一般把后者称为齿轮式机油泵。此外,部分车型使用叶片式机油泵。

(1)外啮合齿轮式机油泵结构特征分析 外啮合齿轮式机油泵的优点是效率高,功率损失小,工作可靠,使用非常广泛,如国产桑塔纳、捷达和奥迪等轿车都采用齿轮泵。其主要缺点是需要中间传动机构,制造成本相应较高。

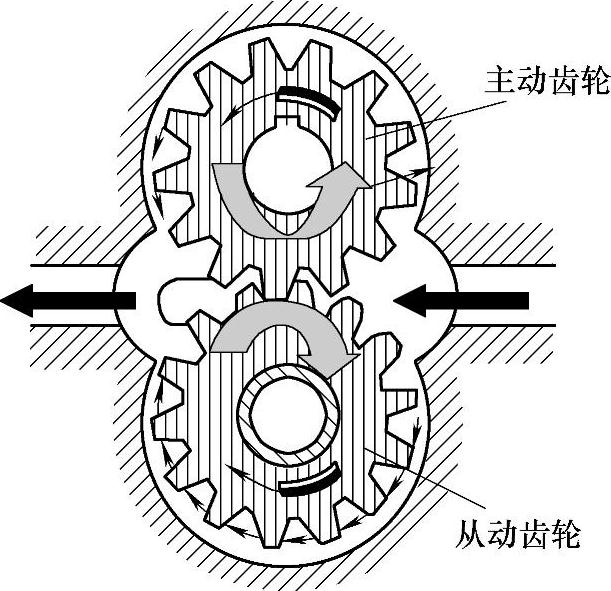

外啮合齿轮泵的工作流程如图4-2所示,在机油泵泵体内装有一对主、从动齿轮,两齿轮与壳体内壁间的间隙很小。发动机工作时齿轮按图示箭头方向旋转,右边的进油腔因齿轮啮合使其容积增大,产生一定的真空度,润滑油便从进油口被吸入并充满油腔。随着齿轮旋转,将齿轮所存的润滑油带到左边的出油腔。由于出油腔轮齿进入啮合状态,轮齿间容积减小,油压升高,机油便经出油口送进发动机油道。机油泵通常由凸轮轴上的斜齿或曲轴前的齿轮驱动。发动机工作时将同时驱动机油泵不停运转,同时把润滑油输送到各润滑部件,保证发动机工作时有足够的润滑。

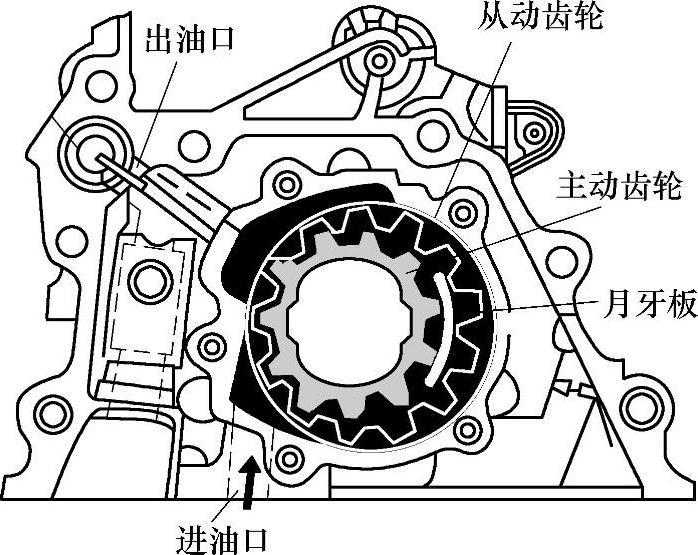

(2)内啮合齿轮式机油泵结构特征分析 内啮合齿轮泵也称内接齿轮式机油泵,其结构如图4-3所示。内接齿轮式机油泵的工作流程与外啮合齿轮式机油泵或齿轮式机油泵相同。内接齿轮泵的外齿轮是主动齿轮,套在曲轴前端,通过花键由曲轴直接驱动。内接齿轮是从动齿轮,装在机油泵体内,泵体固定在机体前端。

因为内接齿轮泵由曲轴直接驱动,无需中间传动机构,所以零件数量少,制造成本低,占用空间小,使用范围较广。但是这种机油泵在内、外齿轮之间有一处无用的空间,使机油泵的泵油效率降低。另外,如果曲轴前端轴颈太粗,机油泵外形尺寸随之增大,发动机驱动机油泵的功率损失也相应有所增加。

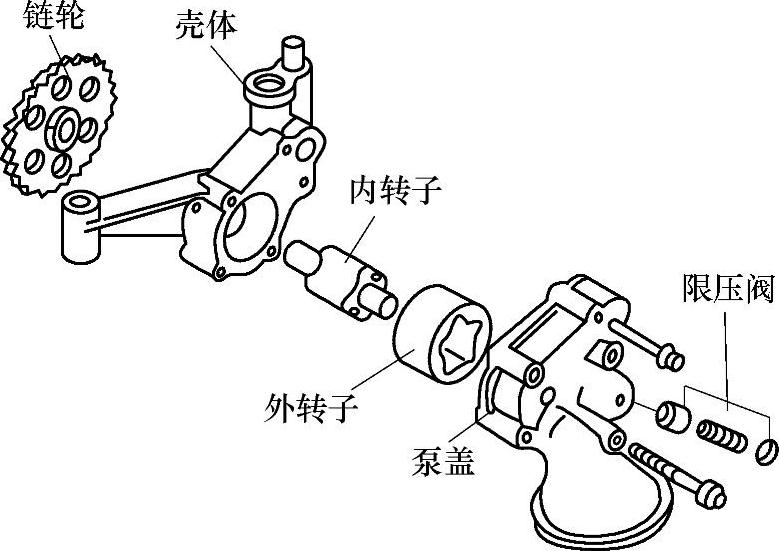

(3)转子式机油泵结构特征分析 如图4-4所示,转子式机油泵主要由内、外转子,机油泵体及机油泵盖等零件组成。内转子固定在机油泵传动轴上,外转子自由地安装在泵体内,并与内转子啮合转动。内、外转子之间有一定的偏心距,且内转子一般比外转子少一个齿。

图4-2 外啮合齿轮式机油泵的工作流程

图4-3 内啮合齿轮泵工作流程

(https://www.xing528.com)

(https://www.xing528.com)

图4-4 转子式机油泵的结构

转子式机油泵的优点是结构紧凑,供油量大,供油均匀,噪声小,吸油真空度较高。当机油泵装在曲轴箱外且位置较高时,用这种机油泵比较合适。如广州标致发动机、天津夏利TJ7100型轿车发动机、日本丰田部分发动机等采用该类型的机油泵。

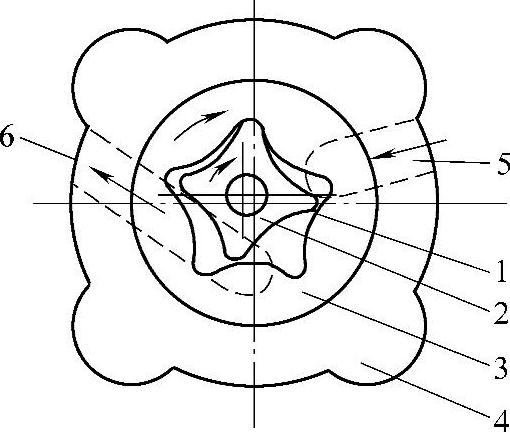

转子式机油泵的工作流程如图4-5所示。主动的内转子带动从动外转子一起沿同方向转动。通常内转子有4个凸齿,外转子有5个凹齿,这样内、外转子旋转时同向但不同步。内、外转子工作面的轮廓是一对共轭曲线,当机油泵工作时,内、外转子每个齿的齿形轮廓线保证在任何角度时总有一点相接触。从而内、外转子间形成4个工作腔。

随着转子的转动,这4个工作腔的容积不断变化,当某一工作腔转到进油口时,由于转子间脱离啮合,容积增大,产生真空,润滑油经进油口被吸入工作腔内。当该工作腔转到出油口时,容积减小,油压升高,润滑油经出油口被压出。

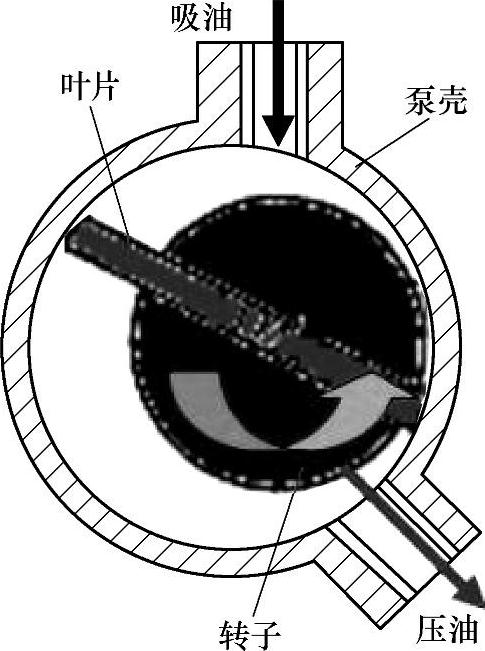

(4)叶片式机油泵结构特征分析 叶片式机油泵也可成为离心叶片式机油泵,其结构如图4-6所示,主要由偏心转子、叶片、弹簧及泵壳等零件组成。叶片式汽油泵主要因叶片、转子和泵壳三者间的容积变化而工作。偏心转子由曲轴带动旋转,由于离心力的作用,叶片与壳体紧密接触。当叶片转过进油腔时,由于壳体、叶片与偏心转子所密封的容积增大,使得内部真空度增加,与吸油腔相通的一边开始吸油;同时对与出油腔相通的另一边的密封容积逐渐减小,使其压力也不断增大,起到压油作用。

(5)安全阀结构特征分析 机油泵必须在发动机各种转速下都能供给足够数量的机油,以维持足够的机油压力,保证发动机的润滑。机油泵的供油量与其转速有关,而机油泵的转速又与发动机转速成正比。因此,在设计机油泵时,都是使其在低速时有足够大的供油量。但是,在高速时机油泵的供油量明显偏大,机油压力也显著偏高。另外,在发动机冷起动时,机油粘度大,流动性差,机油压力也会大幅度升高。为了防止油压过高,在润滑油路中设置安全阀或限压阀。一般安全阀装在机油泵或机体的主油道上。当安全阀安装在机油泵上时,如果油压达到规定值,安全阀开启,多余的机油返回机油泵进口。如果安全阀安装在主油道上,则当油压达到规定值时,多余的机油经过安全阀流回油底壳。

图4-5 转子式机油泵工作流程

1—主动轴 2—内转子 3—外转子 4—油泵壳体 5—进油口 6—出油口

图4-6 叶片式汽油泵

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。